Macchine per la rettifica dei dischi freno

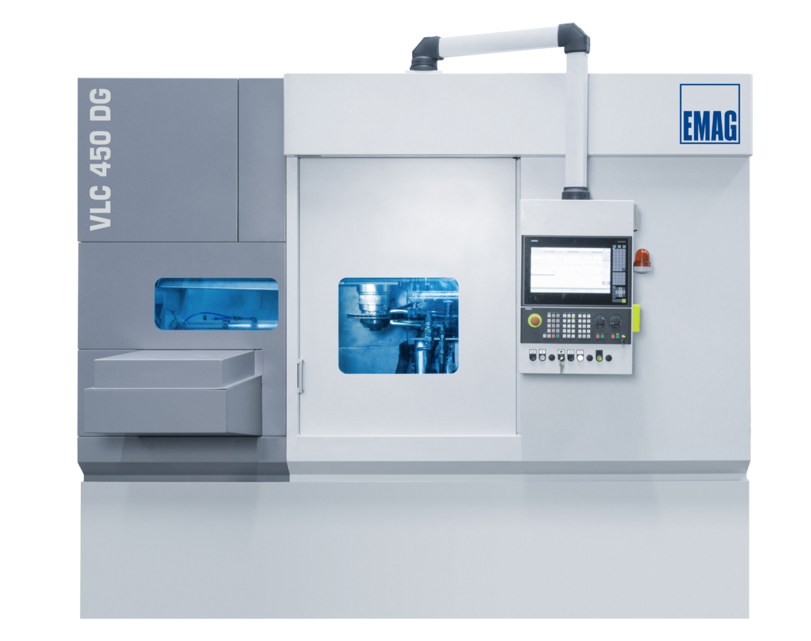

VLC 450 DG

- Outer diameter of friction ring max.: 450 mm | 17.5 in

- Diameter friction ring inside max.: 250 mm | 10 in

- Friction ring thickness: mm 10 - 45

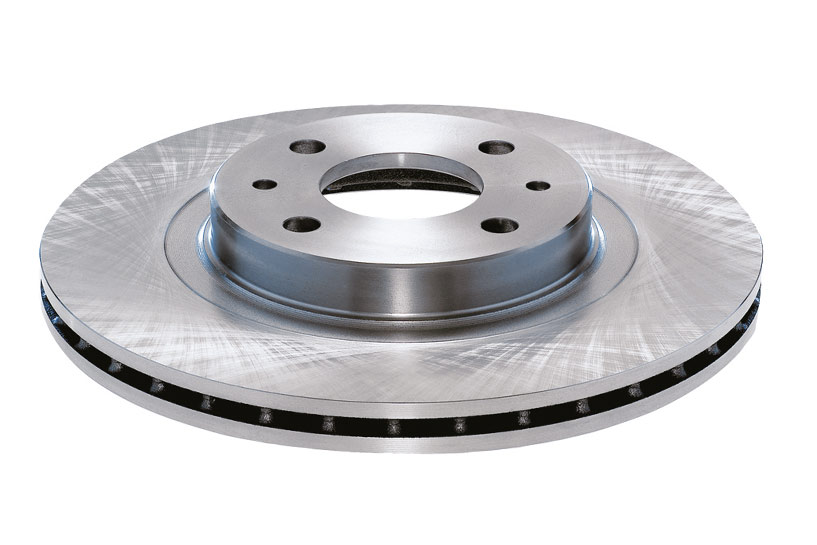

Adattarsi alla diversità degli strati di rivestimento: sfide e soluzioni

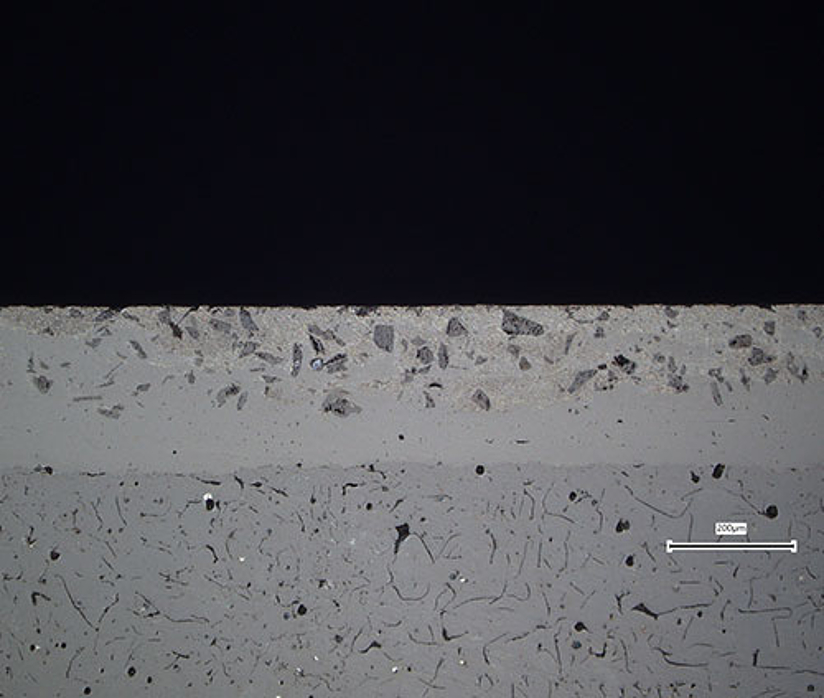

A seconda del materiale del rivestimento, sono necessarie tipologie di lavorazione specifiche. I rivestimenti multistrato richiedono particolari processi di rettifica. Il loro comportamento di lavorazione è simile a quello già noto per la rettifica degli utensili in metallo duro. Questo tipo di rivestimento richiede basse velocità di taglio, ma una coppia ancora più elevata. Prima della finitura, questi rivestimenti hanno una rugosità fino a 100 micrometri. Dopo il processo di rettifica, sia la matrice che i carburi vengono lavorati. Il comportamento di lavorazione è dovuto alle duplici proprietà dei rivestimenti: carburi duri e fragili da un lato e matrice duttile dall'altro.

I materiali duttili e fragili richiedono generalmente strategie di rettifica individuali. Entrambi si uniscono nel disco freno a cappotto. Le proprietà del materiale e il comportamento di taglio sono influenzati non solo dalla composizione volumetrica dei materiali, ma anche dai parametri di processo durante il rivestimento laser.

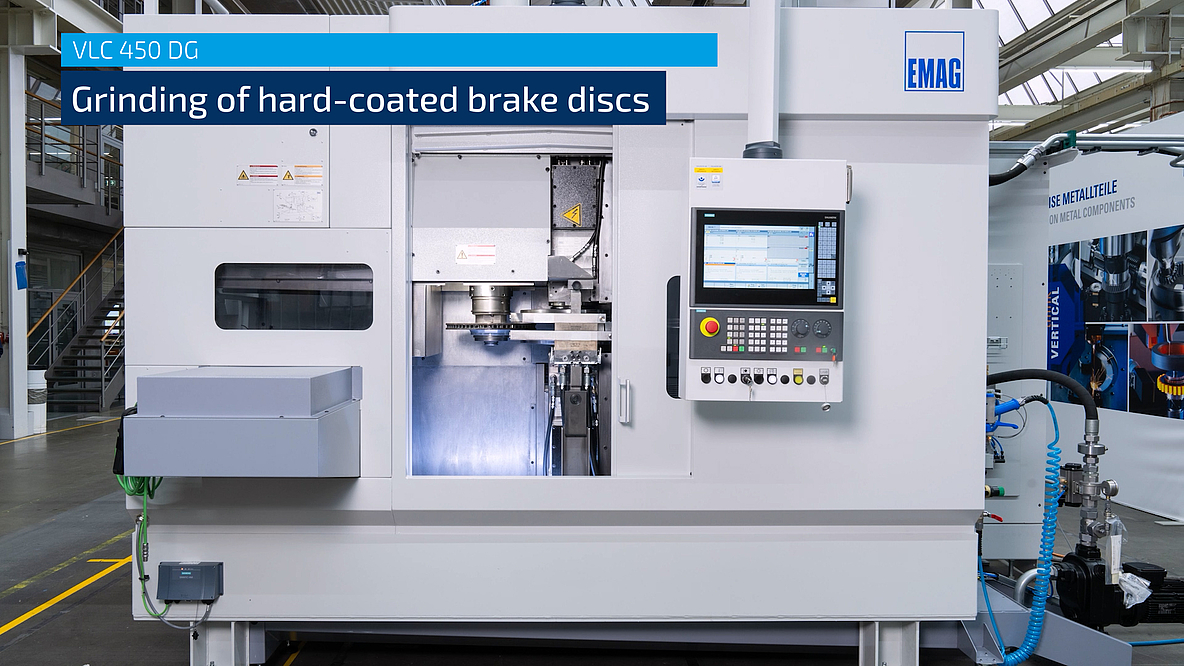

Il concetto di macchina

La VLC 450 DG è progettata per garantire rigidità e durata, al fine di soddisfare le elevate esigenze della produzione in serie. La navetta della macchina costituisce l'interfaccia con l'automazione a valle, al di fuori dell'area di lavoro. Il concetto di macchina si basa su decenni di esperienza nella costruzione di macchine di tornitura e rettifica verticale. Il sistema di sensori intelligenti consente il controllo adattativo del processo.

Ampio spazio di lavoro, design verticale

- Rimozione diretta del fango di macinazione grazie alla disposizione verticale del mandrino

- Riduce al minimo l'accumulo di residui di levigatura sul pezzo e nella macchina

- Eccellente accessibilità per la messa a punto e la manutenzione

La tecnologia:

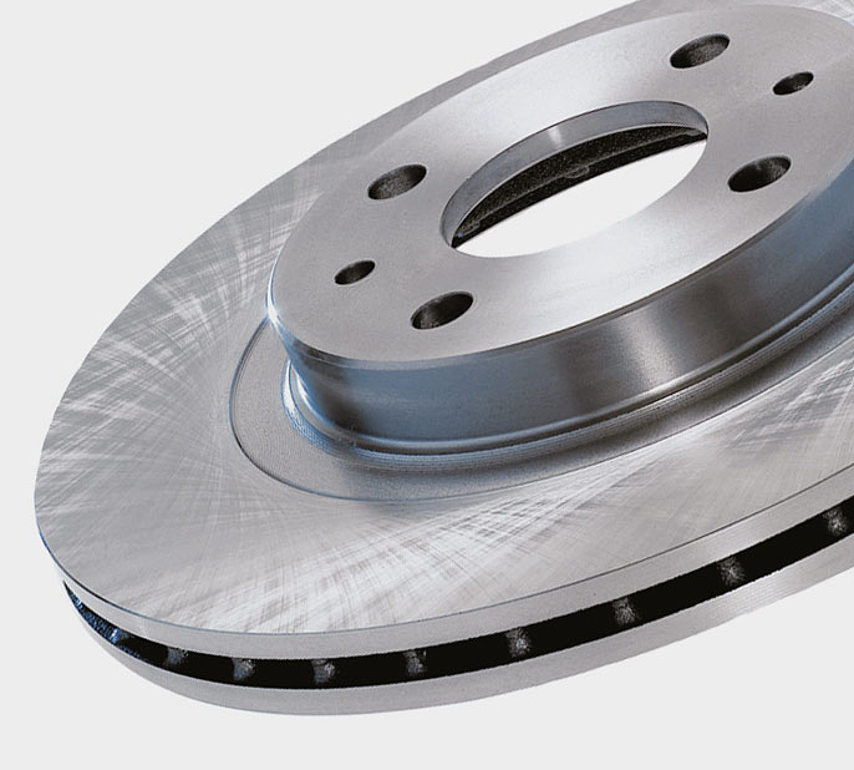

puntare sulla qualità con la rettifica di superficie

Le strutture rettificate trasversalmente hanno un comportamento tribologico di rodaggio significativamente migliore rispetto alle strutture in direzione circonferenziale. La rettifica piani bilaterale è quindi di importanza centrale. Le strutture a rettifica incrociata vengono prodotte perpendicolarmente all'asse di rotazione della mola.

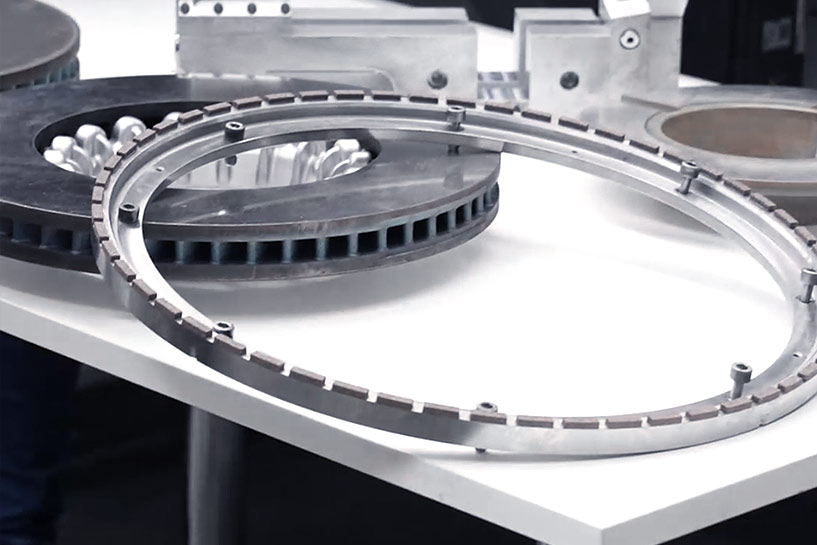

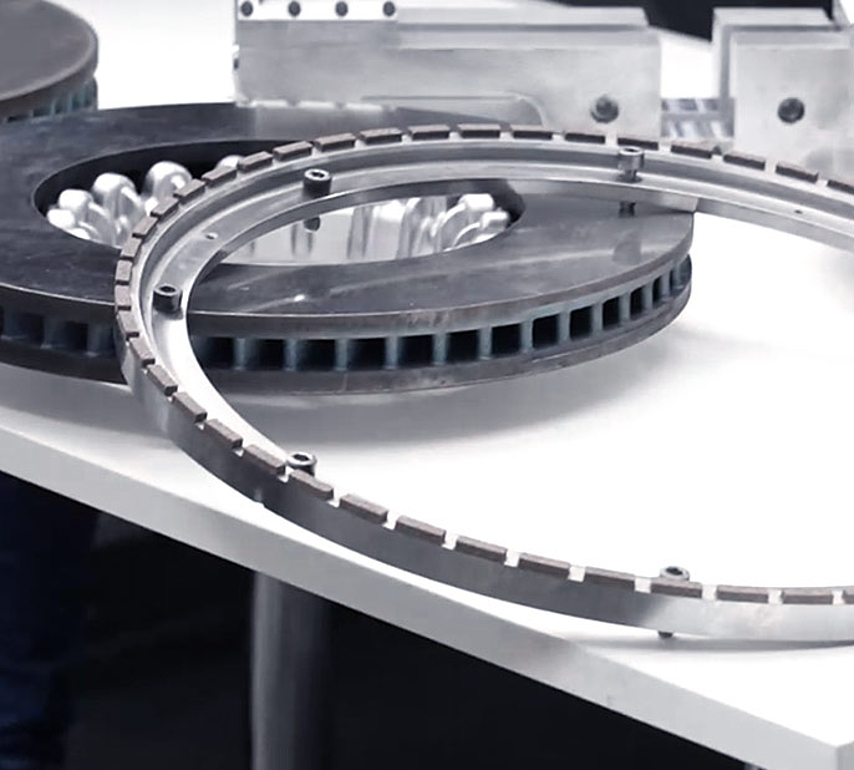

L'utensile di rettifica

L'utensile di rettifica VLC 450 DG stabilisce nuovi standard nella lavorazione dei dischi freno. Progettato come anello intercambiabile, è caratterizzato da un peso ridotto, inferiore a cinque chilogrammi, che lo rende facile da maneggiare. I tempi di cambio utensile sono straordinariamente brevi, inferiori a dieci minuti.

Controllo diretto della qualità

Il controllo diretto della qualità è reso possibile dalla rettifica incrociata e quindi anche da un semplice controllo delle impostazioni della macchina. La progressione della grana in entrata e in uscita conferma che tutti gli angoli degli assi sono impostati correttamente e che la macchina fornisce risultati geometricamente perfetti.

Vantaggi VLC 450 DG

- Riduzione del rischio di danneggiamento o usura dei componenti critici (guide, sistemi di misura, ecc.), che si trovano all'esterno dell'area di lavoro.

- Semplice concatenazione e integrazione delle linee, automazione del processo di carico e scarico grazie alla disposizione verticale

- Buona stabilità termica della macchina grazie al raffreddamento integrato

- Buon smorzamento delle vibrazioni grazie al basamento macchina in Mineralite

- Come lubrificante di raffreddamento del processo viene utilizzata una soluzione priva di oli minerali.