Lavorazione completa di pulegge per il cambio CVT

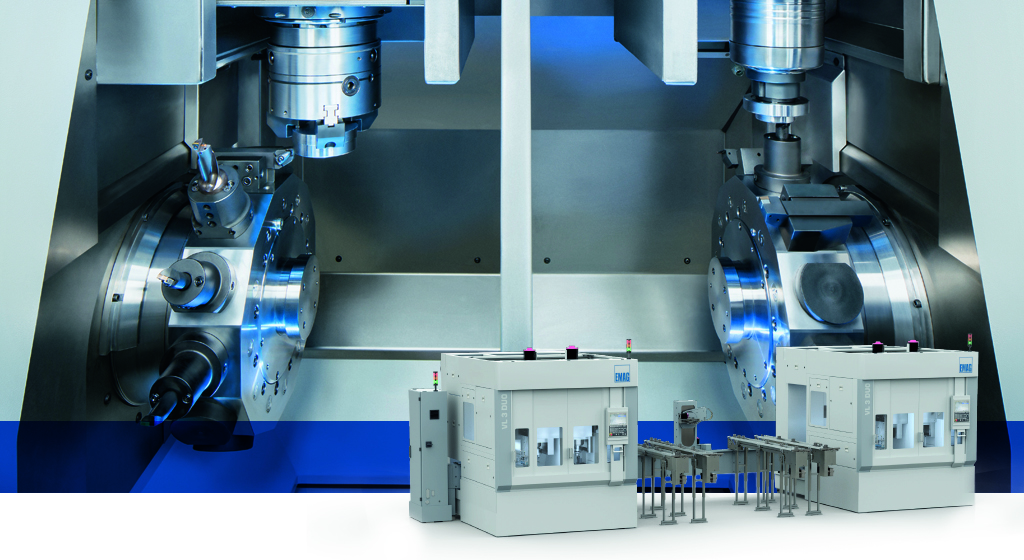

Grazie alla combinazione dei processi di tornitura su temprato e rettifica, la VLC 200 GT permette di lavorare le pulegge CVT in un’unica fase di serraggio.

Lavorazione su temprato ottimizzata per tempi di ciclo brevi

L’acronimo “CVT” significa “Continuously Variabile Transmission”, ossia “cambio a variazione continua”. Questa tecnologia viene sempre più spesso utilizzata nei propulsori ibridi e costituisce quindi un elemento importante per l’elettromobilità del futuro.

Per la lavorazione della puleggia CVT, la VLC 200 GT presenta, oltre alla torretta portautensili, anche un mandrino portamola per esterni la cui potenza nonché la configurazione della mola sono stati specificamente ottimizzati per il pezzo da lavorare. Grazie a questa combinazione di processi (tutte le altre superfici e gli altri fori del componente possono essere torniti), i costi degli utensili e i tempi di ciclo vengono ridotti. La mola è soggetta a un’usura più lenta e deve pertanto essere ravvivata con minore frequenza; inoltre, grazie all’utilizzo di utensili identici sulla grande torretta portautensili, viene ottenuto un ciclo di produzione pressoché ininterrotto.

Lavorazione su non temprato con ingombro minimo

EMAG offre l’intera catena di processo per la produzione di cambi CVT. Per la tornitura di pezzi grezzi per pulegge è ideale per esempio il centro di tornitura verticale a doppio mandrino VL 3 DUO. In pochissimo spazio si ottiene un sistema di produzione per la lavorazione su non temprato di pulegge in due operazioni. Questa soluzione di produzione flessibile, concatenata con la soluzione di automazione TrackMotion ideata da EMAG, offre la massima produttività con il minimo ingombro. Per il caricamento, l’utilizzatore dispone della massima libertà di scelta: il sistema, infatti, può essere integrato senza difficoltà in qualunque configurazione produttiva.

Sistemi di produzione per la lavorazione su temprato di pulegge per il cambio CVT

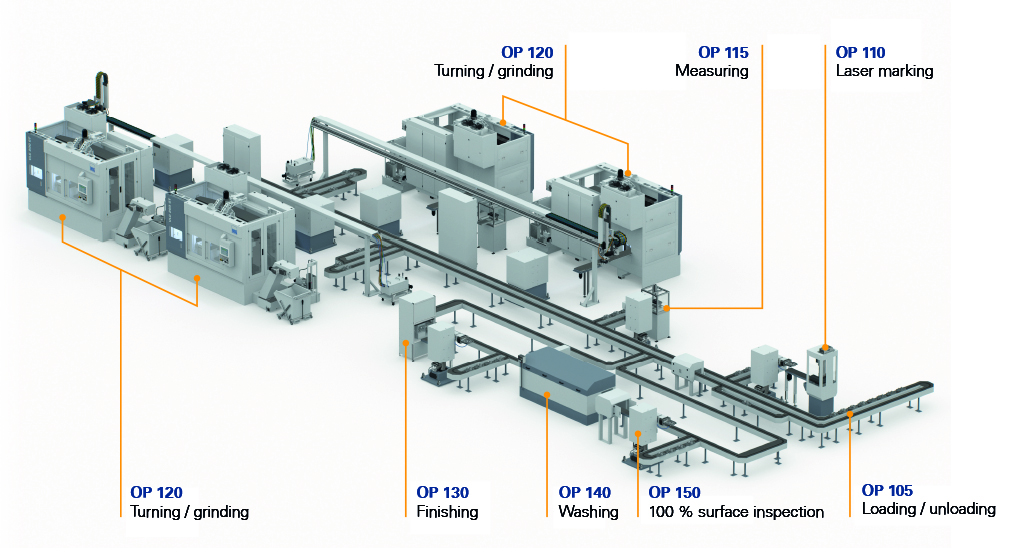

La lavorazione delle pulegge CVT si articola in tre operazioni principali:

- Per prima cosa, il componente viene controllato, dotato di un codice Data Matrix e misurato.

- Successivamente viene eseguita la lavorazione su temprato utilizzando un totale di quattro macchine di tipo VLC 200 GT. In questa fase, il diametro interno ed esterno nonché la superficie curva del componente, tra gli altri, vengono sottoposti a diversi processi di tornitura e rettifica.

- Seguono altri processi di rettifica (tra i quali una “super-finitura”), il lavaggio e un controllo finale delle superfici.

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

Grazie alla combinazione di diverse procedure su una macchina, si è in grado di sfruttare il considerevole potenziale di razionalizzazione.

Per la…

Macchine per le vostre esigenze

(2) macchine trovate

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)