Torni VLC personalizzati

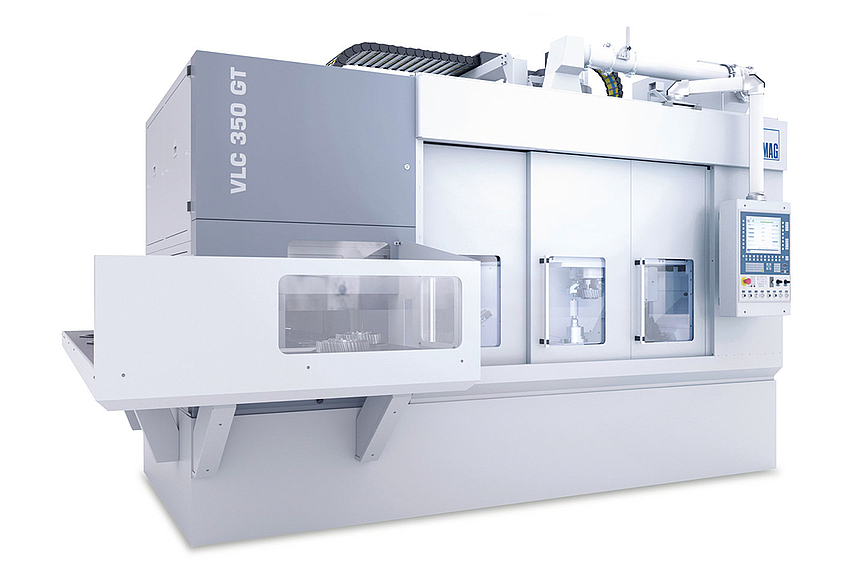

VLC 350 GT

- Ø max. pezzo: 350 mm | 14 in

- Lunghezza max. pezzo: 200 mm | 8 in

- Diametro massimo mandrino: 400 mm | 15.5 in

Macchina per rettifica e tornitura VLC 350 GT – Tornitura su temprato e rettifica di pezzi a sbalzo per la costruzione di trasmissioni e motori

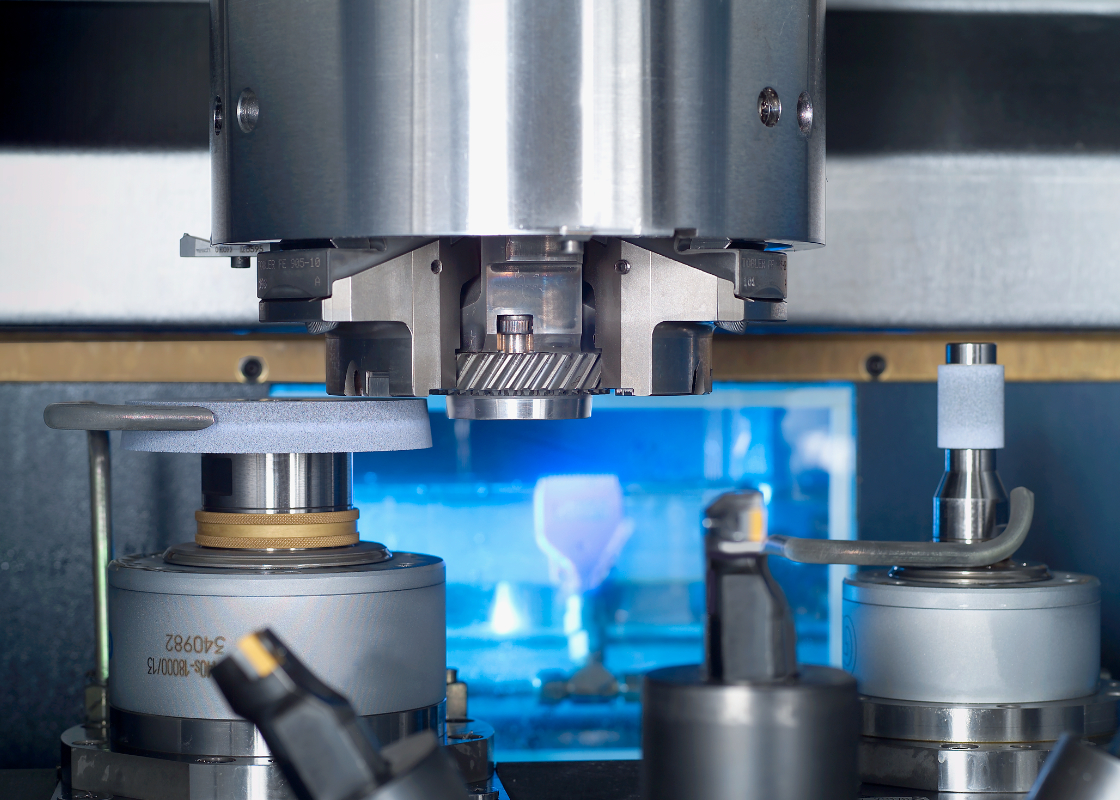

La macchina per rettifica e tornitura VLC 350 GT di EMAG consente di eseguire in sequenza vari processi di lavorazione su temprato su pezzi a sbalzo di diametro fino a 350 millimetri in un’unica fase di serraggio.

VLC 350 GT – Tornitura e rettifica in un’unica macchina

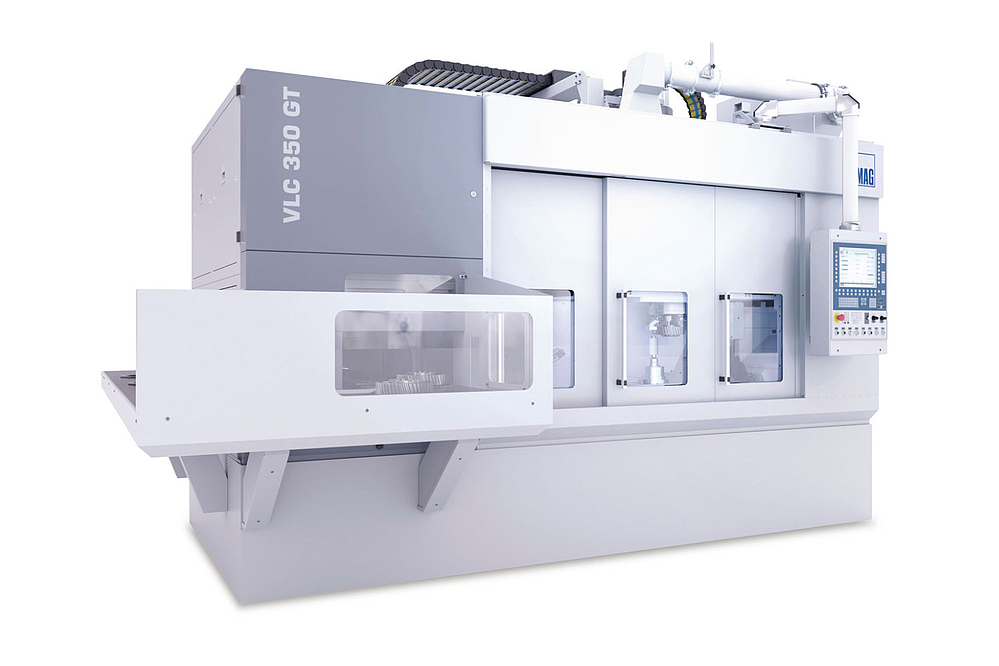

La sigla "GT" sta per "grinding" (rettifica) e "turning" (tornitura). Questi due termini sottolineano il punto forte delle macchine VLC GT: la combinazione di rettifica e tornitura (oltre ad altri processi), unita all'affermata automazione a pick-up EMAG, consente di sviluppare innumerevoli soluzioni di produzione.

La macchina per rettifica e tornitura VLC 350 GT presenta dimensioni maggiori rispetto alla VLC 200 GT e si presta pertanto alla lavorazione di componenti di diametro fino a 350 millimetri.

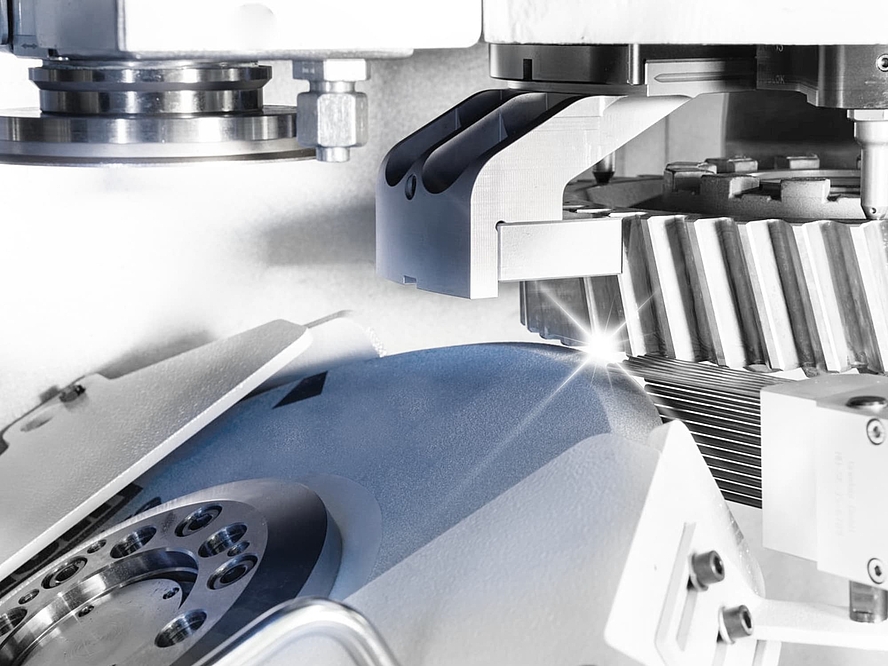

Offre per la prima volta la possibilità di integrare un mandrino portamola con asse orientabile NC. Monta ad esempio un corpo portamola cilindrico con cui è possibile rettificare fori interni.

La macchina per rettifica e tornitura VLC 350 GT è adatta anche a processi di produzione con grandezze di lotti inferiori. Essendo dotata di spazio sufficiente nell’area di lavoro, prevede già in partenza vari mandrini portamola in modo da evitare processi di riattrezzaggio.

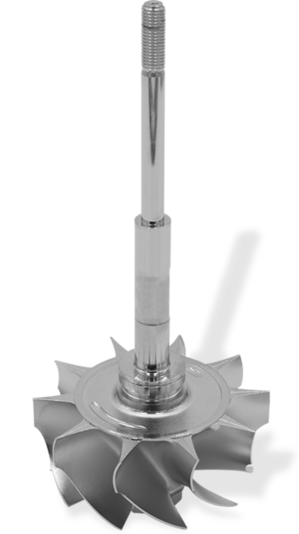

Dalla classica ruota per ingranaggi al pezzo a sbalzo con cono interno

Nella VLC 350 GT è possibile di conseguenza eseguire la classica lavorazione su temprato di ruote per ingranaggi: dalla tornitura di superfici frontali temprate attraverso la pretornitura del foro e del cono sincrono esterno sino alla rettifica completa di questi profili.

La VLC 350 GT consente di lavorare anche altri pezzi a sbalzo con coni interni. In caso di componenti con coni interni, il mandrino portamola per interni con asse orientabile NC risulta estremamente conveniente:

1. Tornitura di superfici frontali:

Il caricamento (e il successivo scaricamento) avviene ad alta velocità mediante un mandrino pick-up. La lavorazione inizia con la tornitura su temprato delle superfici frontali.

2. Tornitura di profili:

A seconda della geometria del componente, nella seconda fase è possibile pretornire profili interni (con uno o due coni), un foro cilindrico e il cono sincrono esterno.

3. Rettifica di profili interni:

L'impiego di un corpo portamola cilindrico sull'asse orientabile NC permette di lavorare diverse inclinazioni del cono interno. A tale fine il mandrino portamola viene posizionato con precisione sull'inclinazione necessaria. Viene così realizzato anche un eventuale foro (con angolo di rettifica di zero gradi).

4. Rettifica del profilo esterno:

Viene infine eseguita la rettifica del cono sincrono esterno mediante il mandrino portamola esterno.

Tempi di ciclo più brevi – Riduzione dei costi utensile

La lavorazione combinata di tornitura (su temprato) e rettifica garantisce processi rapidi e un’elevata qualità di lavorazione. Dopo la tornitura il sovrametallo residuo è di soli pochi millimetri. Il processo di rettifica con mole in corindone o CBN si riduce quindi notevolmente. È inoltre possibile, in funzione del minor sovrametallo, definire la specifica delle mole in maniera più mirata al raggiungimento di un'elevata qualità finale. Un tastatore di misura integrato controlla il diametro e la lunghezza del componente dopo il processo. Per dei tempi truciolo/truciolo brevi viene inoltre usato un motore lineare nell'asse X in quanto riesce a portare molto rapidamente i pezzi in posizione di lavorazione.

Configurazione flessibile – Numerose soluzioni

A ragione della sua efficienza la macchina per rettifica e tornitura VLC 350 GT è consigliata soprattutto per serie medie e grandi. La sua facilità di attrezzaggio, le sue grandi porte e l'accessibilità degli utensili, come pure la flessibilità di configurazione, la rendono interessante anche per lotti più piccoli con processi di produzione che variano spesso. La macchina può essere caricata a mano o integrata in linee di produzione.

Vantaggi VLC 350 GT

- Lavorazione completa in un’unica fase di serraggio

- Tempi di ciclo ottimali grazie alla combinazione di processi

- Usura minima delle mole – Possibilità di aumento della produttività grazie alla tecnologia CBN

- La torretta portautensili a 12 posti permette di adottare tutte le tecnologie di asportazione di truciolo di EMAG

- Nuovo asse B nel mandrino portamola per interni per la lavorazione di angoli conici

Pezzi

Per ogni pezzo la soluzione giusta per la sua lavorazione.

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

Grazie alla combinazione di diverse procedure su una macchina, si è in grado di sfruttare il considerevole potenziale di razionalizzazione.

Per la…

La tornitura verticale è un processo produttivo ad asportazione truciolo per metalli. EMAG è stato uno dei primi costruttori di macchine utensili ad…

Dati tecnici

Ø max. pezzo

350 mm

14 in

Lunghezza max. pezzo

200 mm

8 in

Diametro massimo mandrino

400 mm

15.5 in

| Ø max. pezzo |

mm

in |

350

14 |

| Lunghezza max. pezzo |

mm

in |

200

8 |

| Diametro massimo mandrino |

mm

in |

400

15.5 |