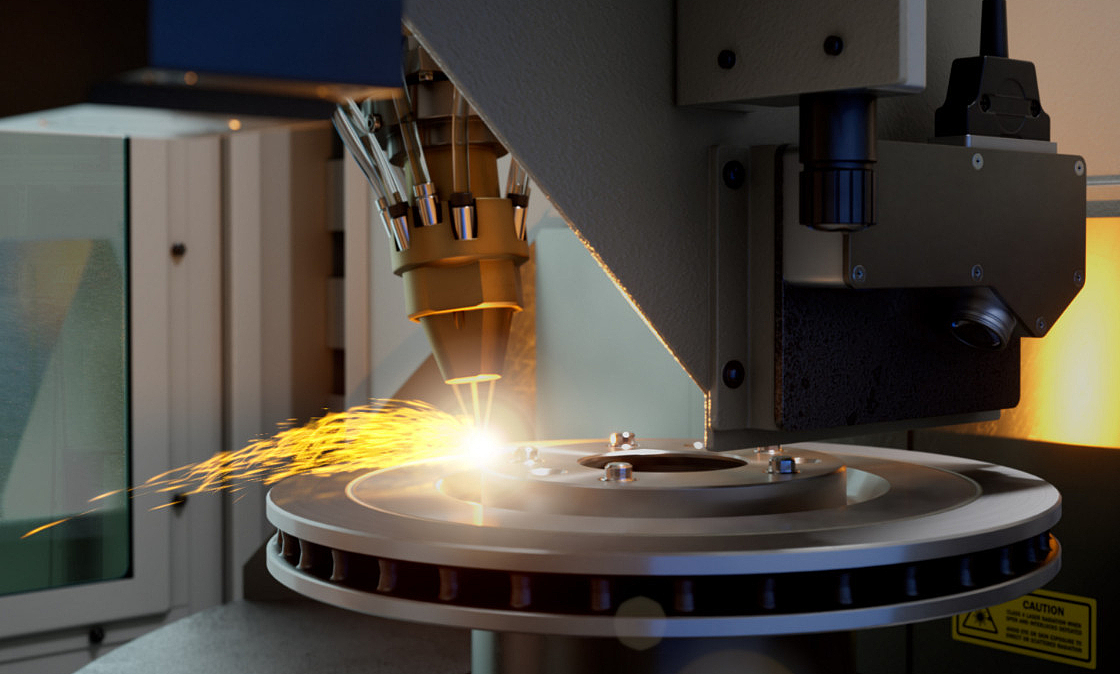

Produzione di dischi freno in grandi serie: Saldatura a riporto laser altamente produttiva per un'efficienza elevata

Con la norma Euro 7 per meno polveri sottili i dischi freno esistenti stanno per diventare obsoleti. Per la nuova generazione di dischi freno EMAG offre, assieme al partner di cooperazione HPL Technologies, una soluzione completa per il rivestimento sicuro, efficiente e rapido tramite saldatura a riporto laser.

Saldatura a riporto laser: un'attenzione alla superficie perfetta

1. Il motivo: la nuova norma Euro sui gas di scarico

Secondo una stima di esperti e della commissione UE, i moderni sistemi di frenatura automobilistici generano (troppe) polveri sottili, con conseguenti danni alla salute. Partendo da questi presupposti, la norma Euro 7 sui gas di scarico introduce grandi novità: la quantità di polveri sottili consentita viene ridotta sensibilmente – un assist vincente per i dischi freno con rivestimento duro. Il vantaggio decisivo di questi freni sta nel fatto che viene applicato un nuovo strato sul disco freno tradizionale per proteggerlo da corrosione, usura e polveri sottili.

2. La soluzione: produzione comprovata e scalabile

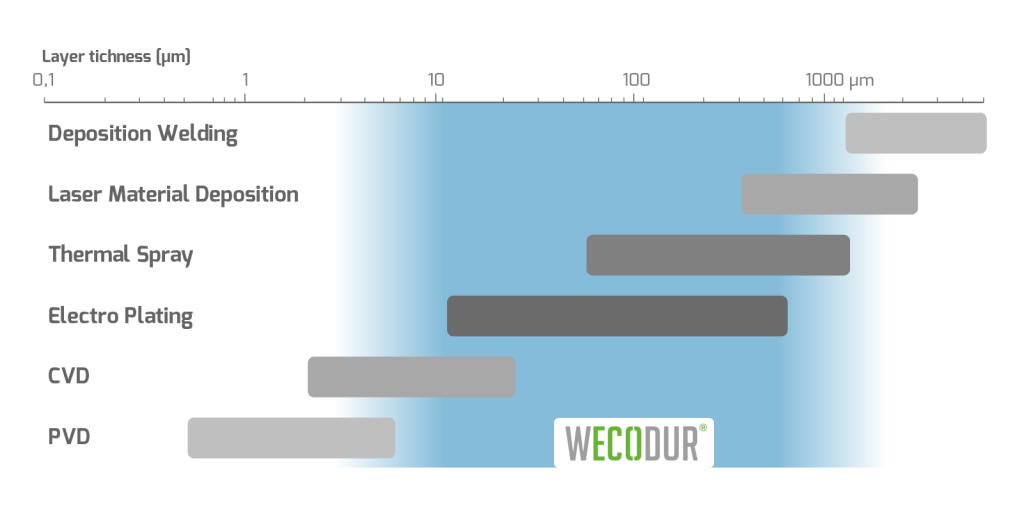

Sostanzialmente i dischi freno rivestiti non sono certo una novità, ma dati i costi di produzione elevati, finora hanno trovano un impiego minimo. Partendo da questi presupposti, la combinazione delle tecnologie EMAG Maschinenbau e WECODUR del partner di collaborazione HPL Technologies rappresenta un salto quantico: la nuova soluzione produttiva è comprovata, utilizzabile su larga scala e redditizia.

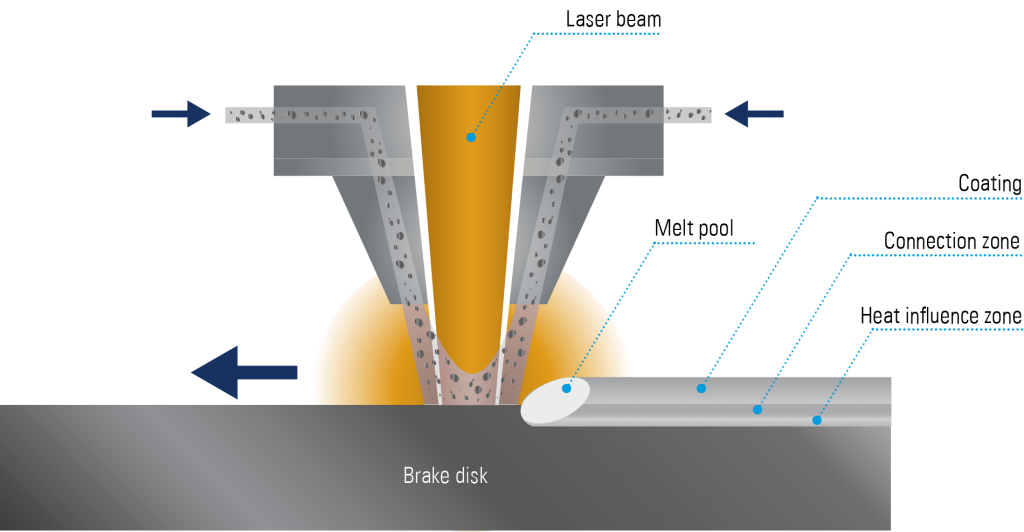

3. La tecnologia: un processo additivo

La tecnologia base è la cosiddetta "DED" (Direct Energy Deposition), nello specifico la saldatura a riporto laser ad alta velocità. La polvere di materiale viene convogliata direttamente nel focus del raggio laser, dove fonde a contatto con l'aria e raggiunge la superficie fusa del disco freno. Tra i vari fattori importanti che contribuiscono alla redditività:

- la saldatura a riporto laser WECODUR permette una velocità di rivestimento elevata (oltre 5 m2/h), uno spessore minimo degli strati (anche inferiore a 0,05 mm) e una superficie omogenea.

- La tecnologia viene impiegata in una macchina collaudata, la ELC di EMAG LaserTec. Essa comprende - a scelta - due (DUO) o tre (TRIO) tavole circolari e un sistema di manipolazione interno alla macchina.

Prima di essere lavorato in questa macchina, il disco grezzo viene tornito e, dopo il rivestimento, avviene il raffreddamento e la rettifica. Quest'ultima, una rettifica piana su entrambi i lati, garantisce avanzamenti massimi con elevata redditività. Questi processi possono essere completamente messi in pratica con la massima precisione grazie alla tecnologia EMAG.

4. Il confronto: evitare gli svantaggi

Le tecnologie alternative, come l'iniezione termica e la galvanizzazione, non creano un legame metallurgico con il materiale base. Di conseguenza per l'incorporazione dello strato sono necessari pretrattamenti complessi. La tecnologia EMAG/WECODUR è vantaggiosa soprattutto per l'efficienza sensibilmente maggiore della polvere, una sostanziale riduzione dei gas di processo e della CO2 e minori sovrametalli da rettificare.

5. In conclusione: tutto da un unico produttore

Su richiesta, l'intera soluzione di produzione per le grandi serie di dischi freno di nuova generazione viene da un unico produttore. I clienti possono usufruire dell'eccellente know-how in materia di processi, una costruzione delle macchine standardizzata e una consulenza completa sui sistemi di rivestimento collaudati.

Tra l'altro: tutto questo è particolarmente importante anche per l'elettromobilità poiché nelle auto elettriche i freni vengono utilizzati solo raramente in quanto, già in fase di recupero del motore, viene generata una forza frenante sufficiente. Il disco freno, non essendo utilizzato per periodi prolungati, inizia ad arrugginire, soprattutto nei periodi invernali. Il rivestimento dei dischi freno elimina del tutto questo problema.

Vantaggi Saldatura a riporto laser

- Perfetto: il perfezionamento della saldatura a riporto laser permette di realizzare strati sottili ed omogenei con spessore anche inferiore a 0,05 mm

- Versatile: sono possibili svariate combinazioni di materiali

- Sicuro: catena di processo chiusa per l'impiego redditizio per le grandi serie

- Rapido: elevata velocità di copertura superiore anche a 5 m2/h

Pezzi

Per ogni pezzo la soluzione giusta per la sua lavorazione.

Macchine per le vostre esigenze

(1) macchine trovate