Linea di produzione di alberi di rotore per la mobilità elettrica

Gli alberi rotore dei motori elettrici fissi sono in genere alberi pieni di diametro ridotto. Questi alberi dei rotori di per sé non sono componenti pesanti, tuttavia a causa del loro diametro interno ridotto richiedono l’utilizzo di un pacco di lamierini di dimensioni corrispondenti, che fanno aumentare il peso complessivo del rotore. Nei motori fissi questo non è un problema ma nei motori dei veicoli elettrici ogni grammo in più causa significative perdite di autonomia.

Con questa linea di produzione, EMAG dimostra come sia possibile produrre in grandi serie alberi di rotore e quindi motori elettrici con un peso ottimale per i moderni concetti di mobilità elettrica.

Alberi rotore assemblati per motori elettrici di peso ottimale

Per ottenere componenti di peso ottimale, da alcuni anni nel settore automobilistico si è iniziato a realizzare questi componenti mediante assemblaggio invece di usare pezzi forgiati.

Un esempio abbastanza noto è rappresentato dagli alberi a camme, in passato tradizionalmente prodotti da pezzi grezzi forgiati. Oggi si utilizzano invece tubi dove vengono fissate le singole camme tramite tecnologia di preriscaldamento e giunzione (vedere qui). In questa variante avanzata, gli alberi a camme vengono sostituiti da singoli segmenti a camme.

Il concetto fondamentale alla base dell’ottimizzazione del peso tuttavia non cambia: ridurre tutto all’essenziale. Questo problema riguarda anche gli alberi di rotore assemblati.

Come è possibile ridurre il pacco di lamierini di un rotore a un diametro minimo senza che la riduzione di peso venga “assorbita” dall’aumento del diametro del rotore?

La risposta è un albero del rotore assemblato e cavo, un tipo di struttura che offre numerosi vantaggi: in primo luogo, una notevole riduzione di peso. Inoltre, la possibilità di scomporre il processo di produzione dell’albero del rotore in diversi processi parziali brevi, consentendo di ridurre i tempi complessivi di ciclo e di produrre grandi quantitativi di componenti. Un ulteriore, significativo vantaggio consiste nell’adeguamento ottimale della geometria dell’albero alla potenza del motore elettrico e alla configurazione dei componenti del gruppo propulsore.

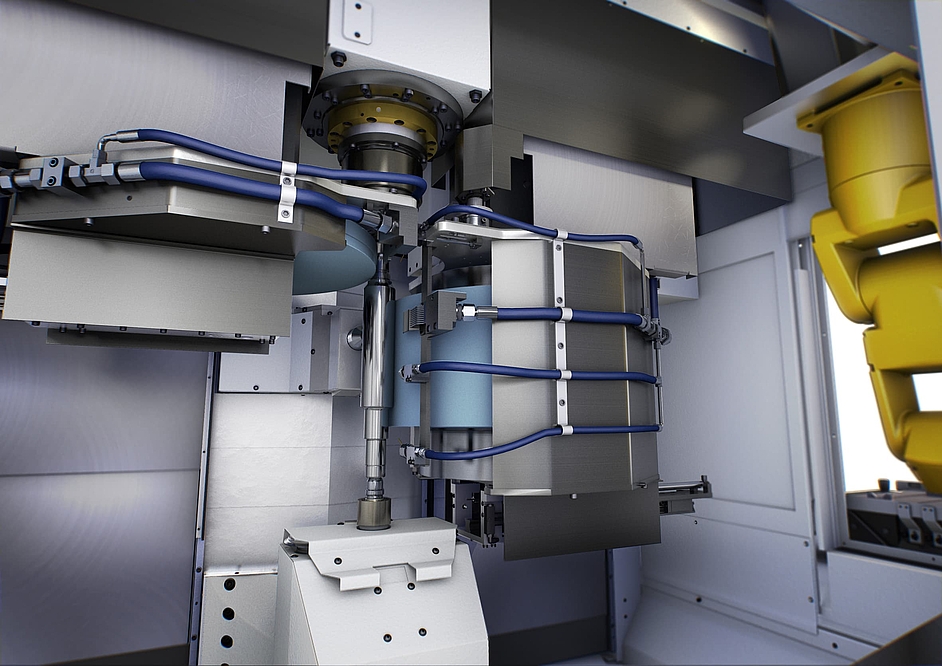

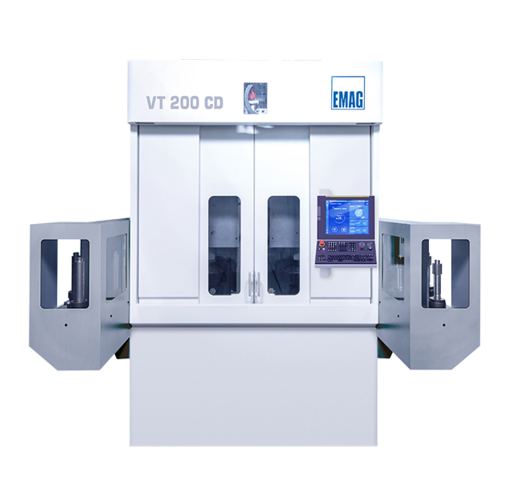

EMAG offre per la produzione di questo tipo di albero di rotore la soluzione completa più adatta, che comprende i centri di tornitura della serie VL e VT, le saldatrici laser ELC, le macchine per tempra a induzione della serie MIND e le macchine di rettifica della serie VTC DS.

Alberi rotori per motori elettrici:

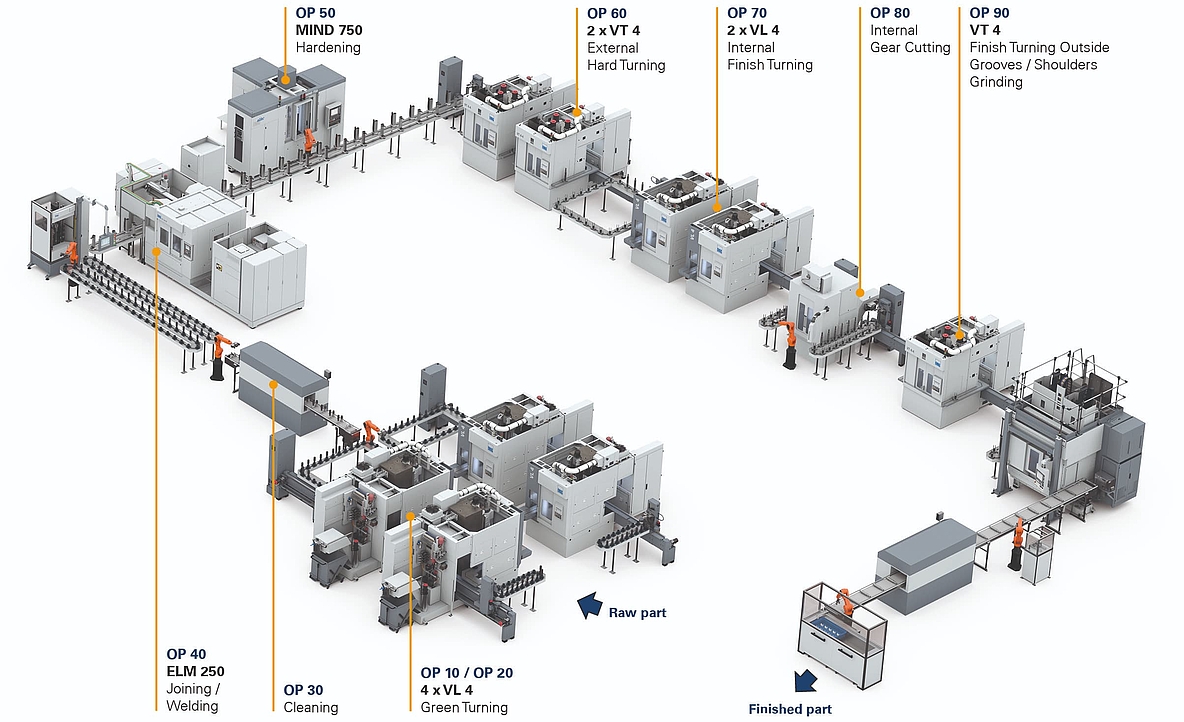

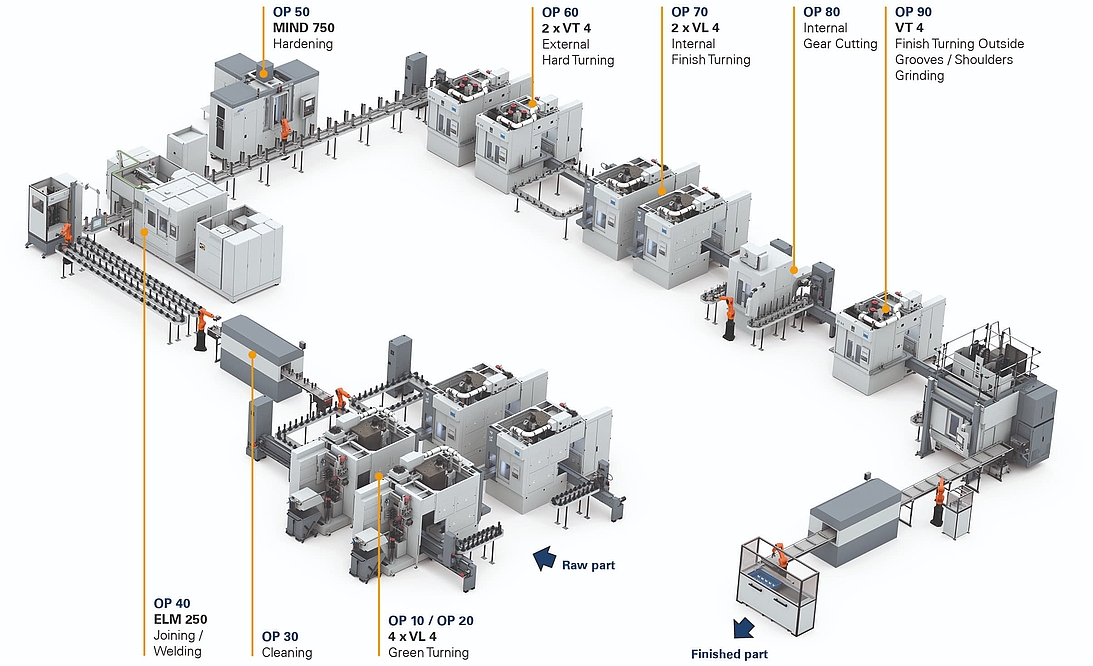

Come illustra il video precedente, presso EMAG sono previste 11 operazioni per la produzione dell’albero di rotore, tutte completamente realizzate su macchine EMAG (indipendentemente dai processi di pulizia).

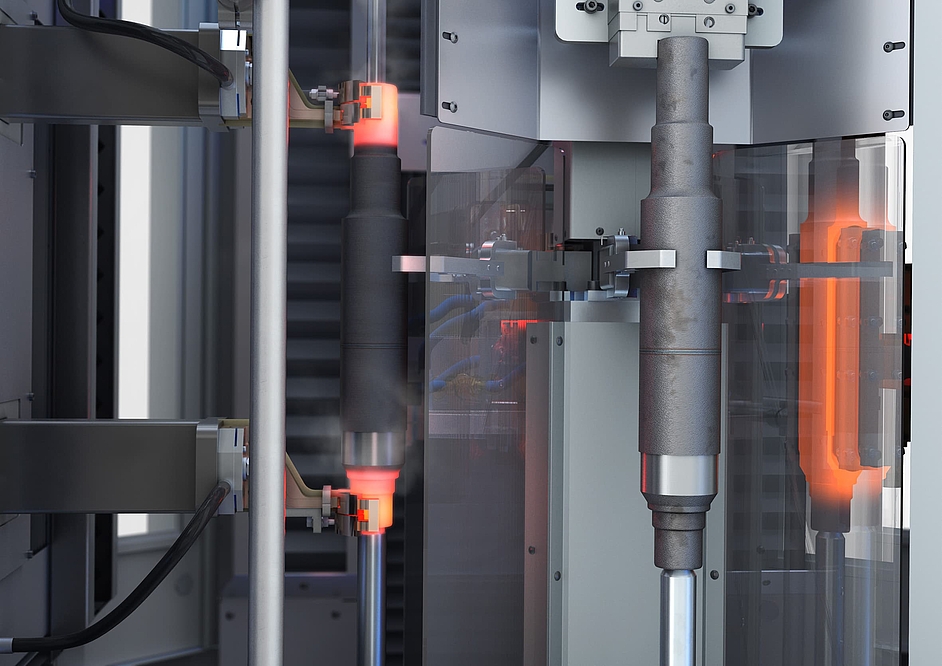

Con la OP 10 e la OP 20 vengono lavorati entrambi i lati (interno ed esterno) dei pezzi grezzi forgiati. Segue un processo di pulizia e quindi la giunzione delle due parti dell’albero del rotore mediante saldatura laser con la OP 40. La tempra della sede dei cuscinetti viene eseguita nel ciclo di linea con la OP 50 e si conclude nell’arco di pochi secondi su una macchina per tempra MIND.

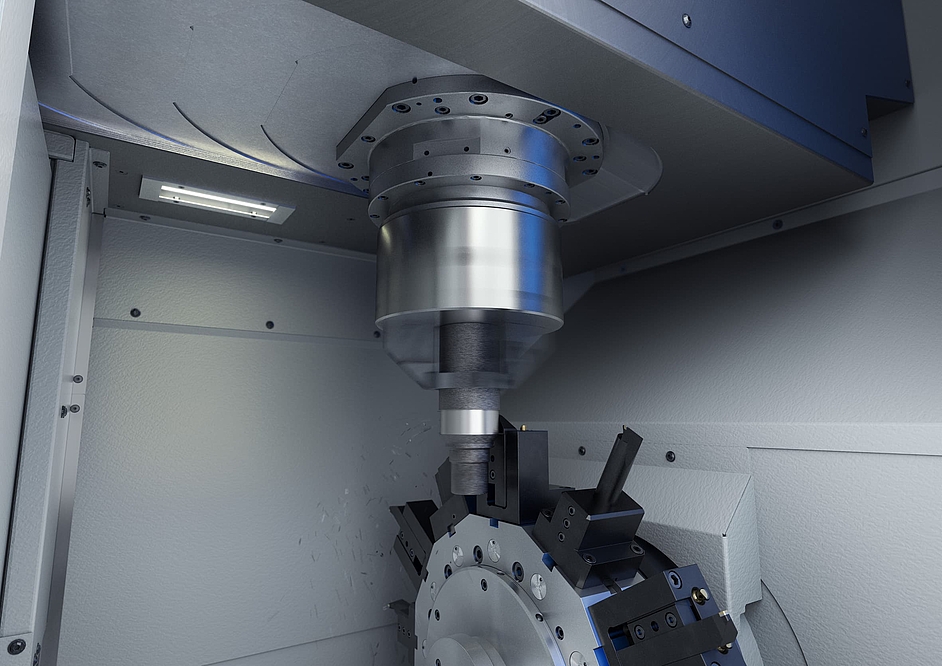

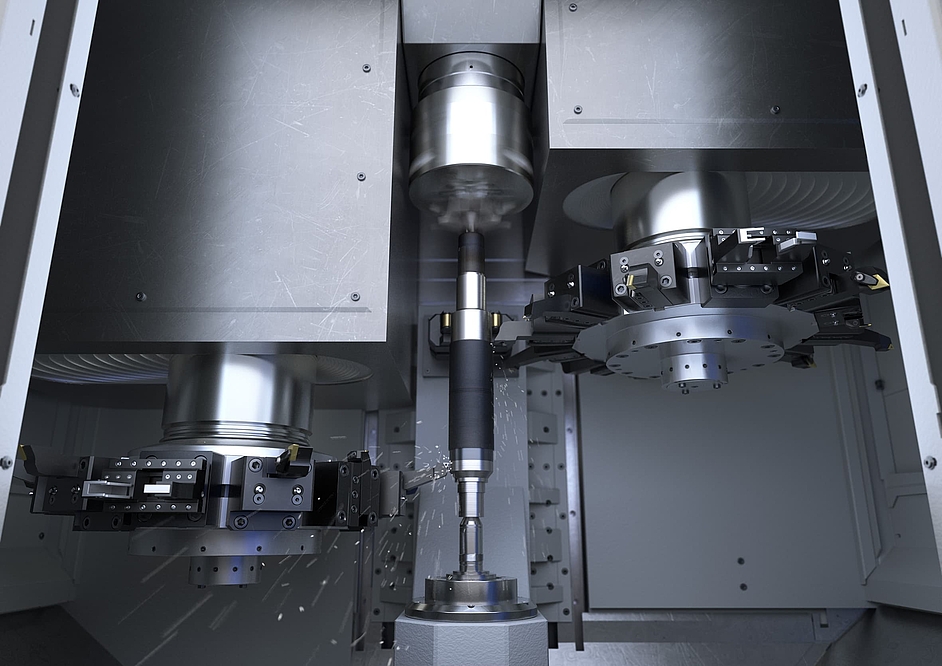

Segue la lavorazione esterna finale dell’albero per motori elettrici con la OP 60 su macchine VT. La lavorazione a 4 assi, oltre ad essere particolarmente rapida, è anche sufficientemente potente per la lavorazione su temprato. In modo analogo alla lavorazione esterna dell’albero del rotore, mediante la OP 70 viene realizzata la geometria interna finale sui centri di tornitura modulari della serie VL. Le OP 80 e OP 90 sono pienamente compatibili con la flessibilità di configurazione della linea di alberi di rotore. Qui, a seconda delle esigenze, è possibile eseguire dentature e profili finali.

Il processo di rettifica, eseguito sulla rettificatrice per alberi della serie VTC mediante la OP 100, garantisce una superficie perfetta. Dopo questo processo e la successiva pulizia, l’albero è pronto per la giunzione con il pacco lamierini.

Vantaggi Albero rotore assemblato (motore elettrico)

- Tecnologia, automazione e sviluppo del processo “da un’unica fonte”. Al termine il cliente ha a disposizione una soluzione completa, con garanzia di tempi di consegna ridotti e un inizio rapido della produzione.

- Sistemi di produzione, macchine periferiche e automazione perfettamente coordinati tra loro da EMAG.

- Questo sistema completo sviluppato da EMAG beneficia di sistemi di automazione semplici, interfacce ottimizzate e corse brevi. Ciò garantisce un avviamento rapido e una costante produttività dell’intero processo.

- Nelle macchine vengono utilizzati molti componenti identici. Inoltre, il sistema di produzione vanta tempi di riattrezzamento e manutenzione brevi.

- Un partner di riferimento EMAG è responsabile dell’attuazione complessiva del progetto, supportandovi con la sua esperienza e know-how di sistema nella pianificazione globale.

Macchine per le vostre esigenze

(12) macchine trovate

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_00384ae706.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/d/1/csm_vl-4_preview_cdc3daf37d.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vl-6_preview_0a8a0d79ee.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)