电动汽车转子轴的生产线

固定式电动机中的转子轴一般都是小直径的实心轴。这些转子轴本身并不沉重,但由于轴的内径较小,所以需要相应较大的叠片组,由此整个转子的重量增加。 这对固定式发动机来说并不是问题,但对电动汽车的电动机来说,每一克重量都以缩短续航里程为代价。

埃马克在此向您展示的这条特殊生产线便可针对现代化电动汽车设计进行轻型转子轴和轻型电动机的大批量生产。

适合轻型电动机的装配式转子轴

为获得重量优化的部件,汽车工业早在多年前便已开始不再使用锻造件,而是采用装配方式来生产部件。

一个众所周知的例子便是凸轮轴,其传统制造方法是采用锻造毛坯件。但如今却采用管式件,通过热套装配工艺将各个凸轮固定在管件上(请见这里)。在更先进的款型中,则使用单个凸轮件取代凸轮轴。

重量优化的基本思路从未改变:尽量缩减到只是必需的元件。装配式转子轴也不例外。

如何在不因转子轴直径增加而丢失减重优势的情况下,最小化转子叠片组?

答案便是装配式空心转子轴。这种设计结构具有多种优势:其一是重量显著减轻。转子轴的制造过程也可以分解成多道较短的子工序,这可以缩短整个节拍时间,从而能达到更高的产量。此外,轴的几何尺寸可以与电动机功率和传动系统部件的配置完美匹配——这同样也是一个不可忽视的优点。

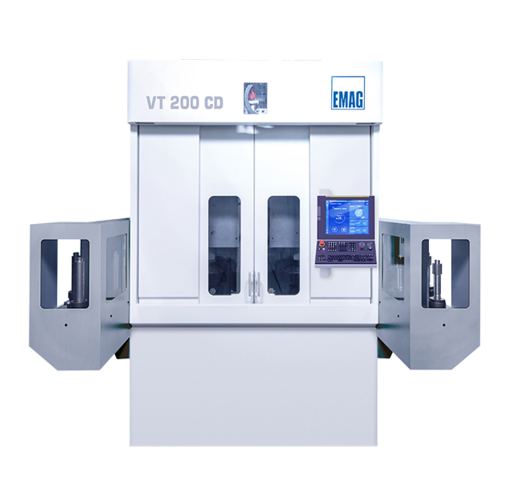

埃马克能为这类转子轴的生产提供合适的完整解决方案。方案中包括 VL 和 VT 系列车床、ELC 激光焊接机、MIND 系列感应淬火机以及 VTC DS 系列磨床。

电动机转子轴的加工节拍为47秒

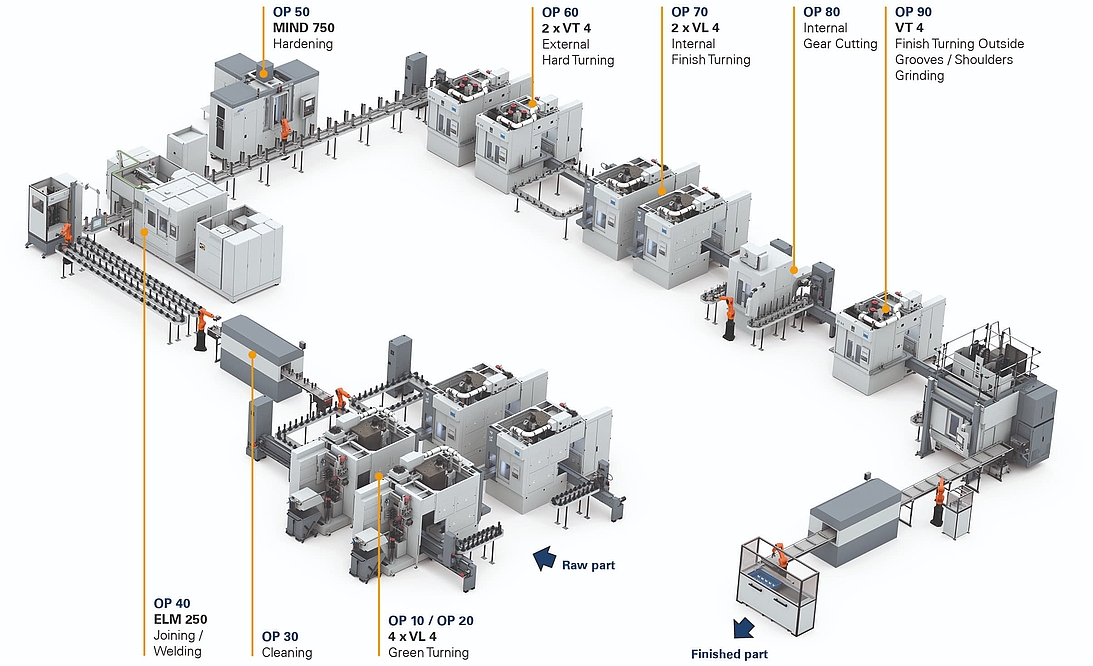

通过上面的视频可以看到,埃马克为转子轴的生产设计了 11 道工序,这些工序全部可以在埃马克的机床上完成(除清洁工序外)。

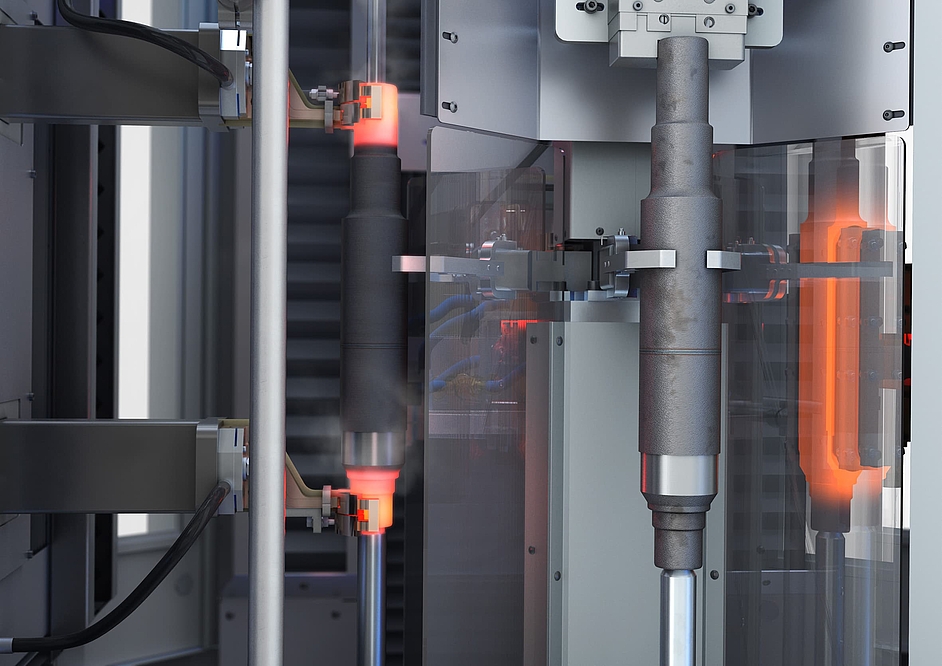

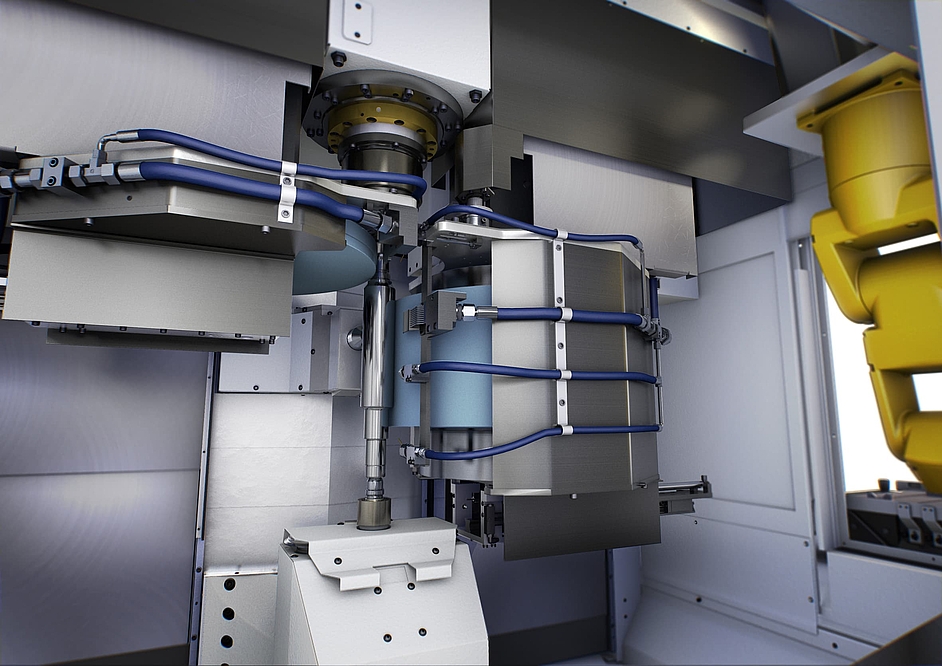

在 OP 10 和 OP 20 工序中,会分别对焊接毛坯件的两面(内和外)进行加工。完成清洁工序后,会在 OP 40 工序中通过激光焊接完成两个部分的连接,形成转子轴。OP 50 工序中的轴承座淬火也同样在生产线中进行,使用 MIND 淬火机床只需几秒便能完成。

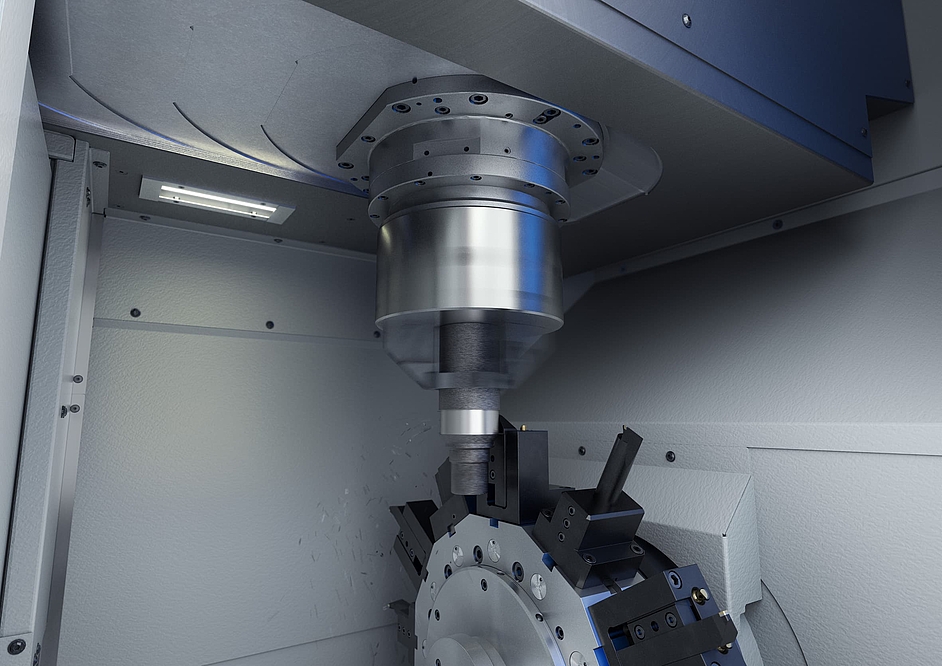

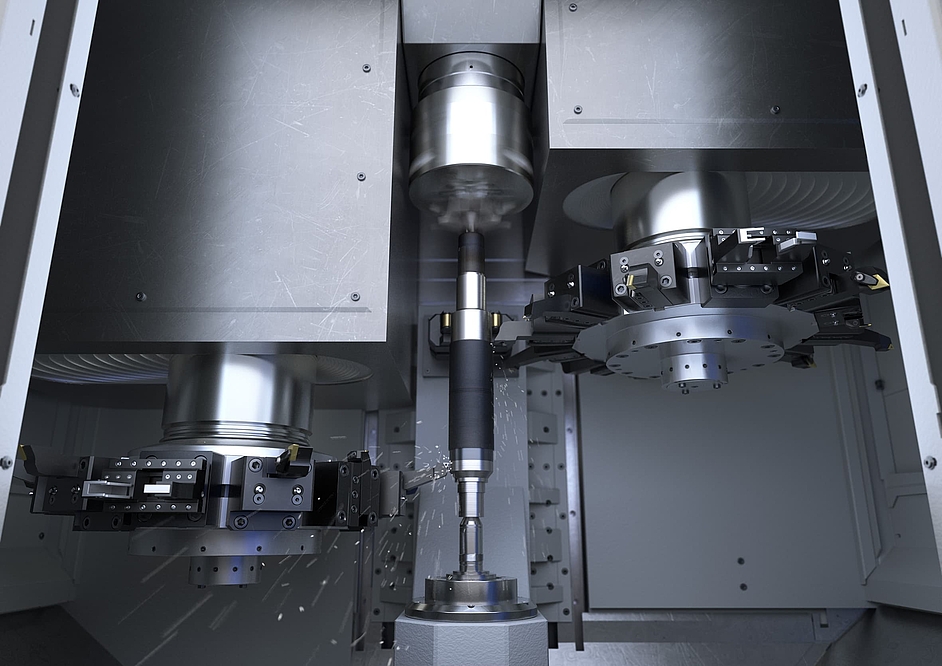

在之后的 OP 60 工序中,会在 VT 机床上对电动机轴进行外部精加工。4 轴加工方式不仅特别快,而且性能极为强大,非常适合硬加工。与转子轴外部精加工类似,在 OP 70 工序中,在 VL 系列模块式车床上加工出最终的内部几何形状。OP 80 和 OP 90 工序则完全展示了转子轴生产线可灵活配置的特性。根据要求,可在这两道工序中进行滚齿以及最终的轮廓加工。

在 OP 100 工序中,可在 VTC 系列立式轴类件磨床上进行磨削,以达到完美的表面质量。完成此工序并经过清洁后,便可将轴与叠片组组装在一起。

优势 转子轴 – 装配式(电动机)

- 工艺技术、自动化系统和过程研发均“出自一手”。最终可拥有一套完整的解决方案——保证极短的供货时间和快速的生产起动。

- 生产系统、外围机床和自动化之间精确协调、紧密配合。

- 埃马克研发的整体式系统具有精益自动化系统、接口优化且行程极短等优点。这可以保证快速起动生产以及整体过程的长期经济性。

- 机床中使用许多结构相同的部件。因此,生产系统的换装和保养时间都极短。

- 埃马克联系人负责整个项目的进展,并凭借他的经验和系统知识帮助您完成整体规划。

机床 满足您的要求

(12) 款机床已找到

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_00384ae706.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/d/1/csm_vl-4_preview_cdc3daf37d.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vl-6_preview_0a8a0d79ee.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)