Ligne de fabrication d'arbres de rotor pour l'électromobilité

Les arbres de rotor de moteurs électriques à utilisation stationnaire sont en règle générale des arbres massifs de petit diamètre. Ces arbres de rotor ne sont en soi pas des composants lourds, mais un pack de tôles important est nécessaire à cause du petit diamètre intérieur de l'arbre, ce qui alourdit considérablement l'ensemble du rotor. Cela ne pose aucun problème avec les moteurs à utilisation stationnaire. En revanche, avec les moteurs de véhicules à propulsion électrique, chaque gramme en trop diminue en fin de compte l'autonomie du véhicule.

Cette ligne de fabrication permet à EMAG de présenter une solution de fabrication en grande série d'arbres de rotor à poids optimisé, et par conséquent des moteurs électriques à poids optimisé destinés aux concepts d'électromobilité dernier cri.

Arbres de rotor assemblés pour moteurs électriques à poids optimisé

Pour obtenir des composants à poids optimisé, l'industrie automobile a commencé il y a déjà plusieurs années à ne plus fabriquer de composants en une seule pièce, p. ex. une pièce forgée, mais à assembler les composants.

Un exemple relativement connu est l'arbre à cames, fabriqué traditionnellement à partir d'une pièce brute forgée. Aujourd'hui, on utilise des tubes sur lesquels les cames sont fixées avec une technologie de préchauffage et d'assemblage (voir ici). Dans la variante déjà plus avancée, les arbres à cames sont remplacés par des cames individuelles.

L'idée de base de l'optimisation du poids demeure la suivante : réduire à ce qui est nécessaire. Ce principe s'applique également à l'arbre de rotor assemblé.

Comment réduire le pack de tôles d'un rotor à un diamètre minimum sans que la réduction du poids soit annulée par l'augmentation du diamètre de l'arbre de rotor ?

La réponse est un arbre de rotor creux assemblé. Cette structure offre différents avantages : d'une part, le poids est nettement réduit. D'autre part, le processus de fabrication de l'arbre de rotor peut être divisé en différents processus courts et partiels qui réduisent le temps total de cycle et permettent de fabriquer des pièces en grand nombre. De plus, la géométrie de l'arbre est ainsi parfaitement adaptable à la puissance du moteur électrique et à la configuration des composants de groupes motopropulseurs – un autre point positif.

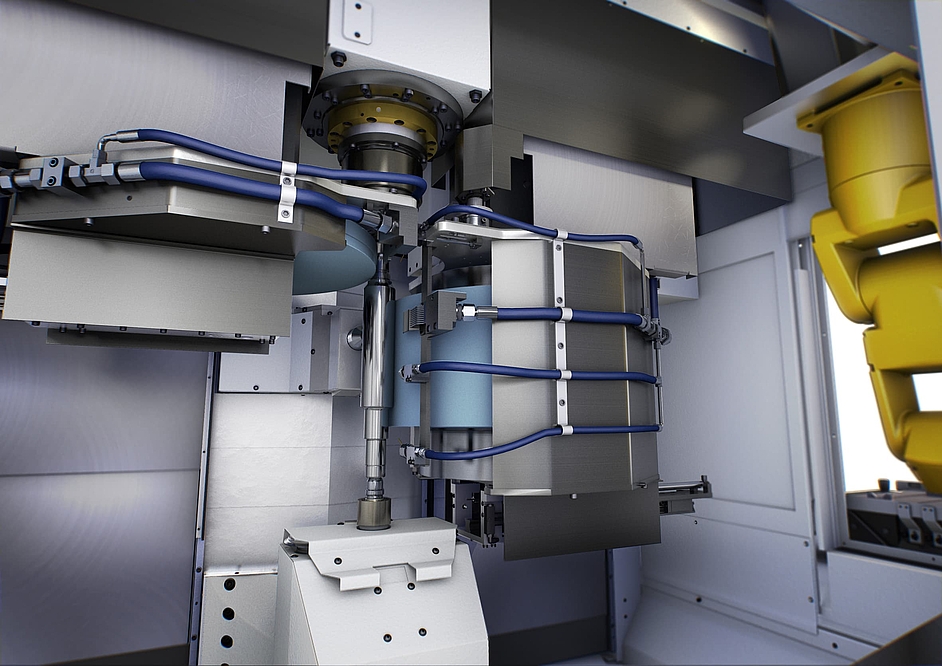

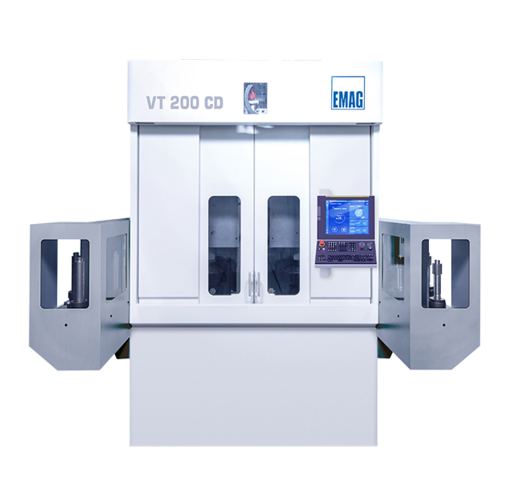

EMAG propose déjà la solution complète adaptée pour fabriquer de tels arbres de rotor. Elle comporte notamment des centres de tournage des séries VL et VT, des machines de soudage laser ELC, des machines de trempe par induction de la série MIND, ainsi que des rectifieuses de la série VTC DS.

Arbres de rotor pour moteurs électriques

Comme le montre la vidéo ci-dessus, EMAG prévoit 11 opérations pour la fabrication de l'arbre de rotor, entièrement réalisées sur des machines EMAG (sauf les opérations de nettoyage).

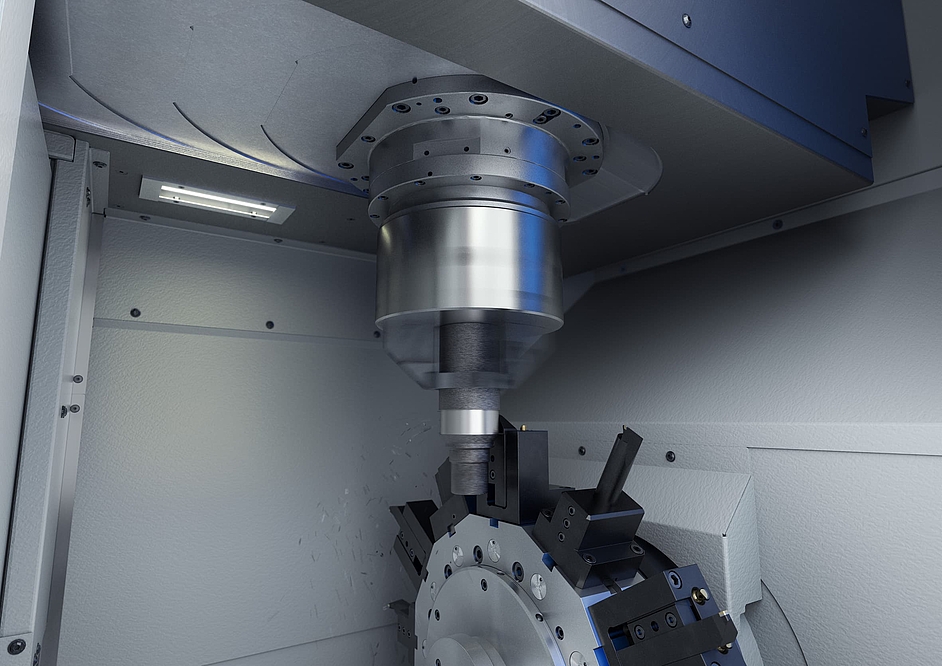

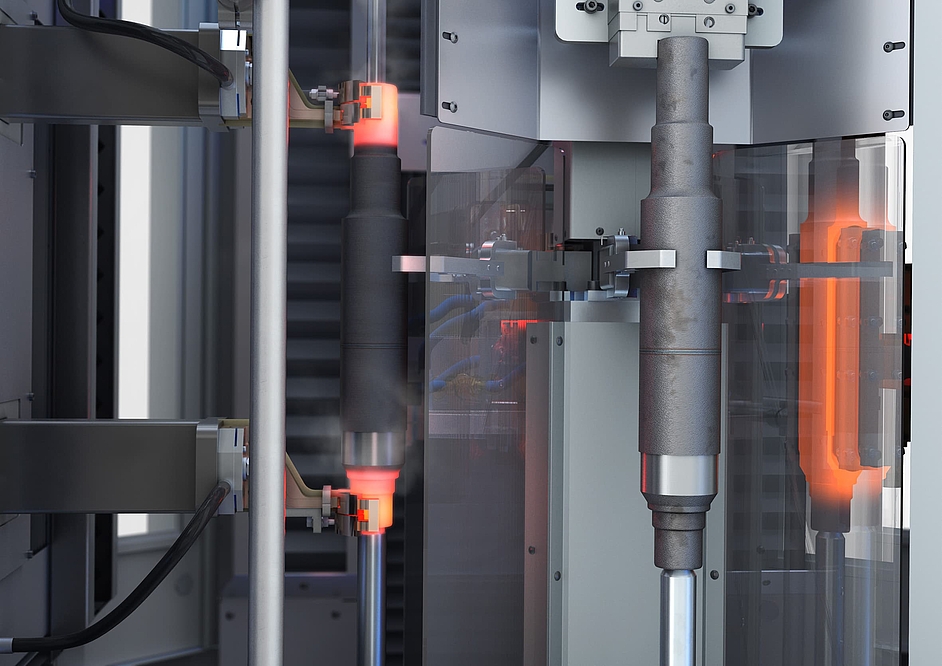

Les opérations OP 10 et OP 20 usinent les deux côtés (l'intérieur ainsi que l'extérieur) de chaque pièce brute forgée. S'en suit un processus de nettoyage, puis le processus d'assemblage par soudage laser des deux pièces pour obtenir l'arbre de rotor, dans l'OP 40. La trempe des sièges de palier réalisée lors de l'OP 50 se déroule en cadence de ligne, en quelques secondes, sur une machine de trempe MIND.

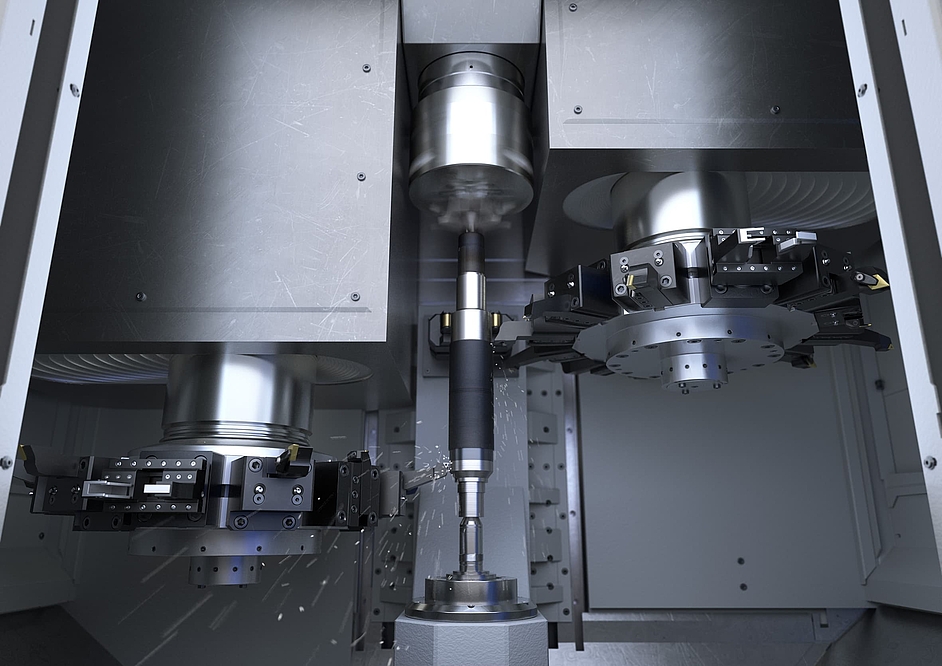

Ensuite, l'usinage extérieur final de l'arbre de moteur électrique est réalisé lors de l'OP 60, sur des machines VT. L'usinage à 4 axes est non seulement extrêmement rapide, mais il est aussi suffisamment performant pour l'usinage dur. À l'image de l'usinage extérieur final de l'arbre de rotor, la fabrication de la géométrie intérieure finale a lieu, lors de l'OP 70, sur les centres de tournage modulaires de la série VL. L'OP 80 et OP 90 ont pour objectif la configuration flexible de la ligne des arbres de rotor. Il est possible ici d'ajouter des dentures et contours finaux selon les exigences.

La perfection de la surface est assurée par le processus de rectification sur la rectifieuse à arbres de la série VTC, lors de l'OP 100. L'arbre est prêt à être assemblé avec le pack de tôles après cette opération et le nettoyage qui suit.

Avantages Rotor Shaft - Assembled (Electric Motor)

- La technologie, l'automatisation et le développement de processus proviennent d'un seul fournisseur. Au final, vous disposez d'une solution complète – des délais de livraison courts et un début de la production plus rapide sont garantis.

- Les systèmes de fabrication, les machines périphériques et l'automation sont parfaitement adaptés les uns aux autres par nos soins.

- Le système complet développé par EMAG profite de systèmes d'automation simples, d'interfaces optimisées et de courtes distances. Cela assure un déroulement rapide et un processus global économique dans la durée.

- De nombreux composants de construction identiques sont utilisés dans les machines. Le système de fabrication marque aussi des points grâce à des temps de rééquipement et d'entretien courts.

- Un interlocuteur chez EMAG se charge de la gestion centralisée du projet et facilite l'ensemble de la planification avec son expérience et son savoir-faire en matière de systèmes.

Machines pour vos demandes

(12) machines trouvées

![[Translate to French (4):] “assembled” rotor shaft Ligne de fabrication d'arbres de rotor pour l'électromobilité](https://cdn.emag.com/fileadmin/_processed_/c/d/csm_Graphic_Rotorshaft_Line_EN_fc65964464.jpg)

![[Translate to French (4):] “assembled” rotor shaft Ligne de fabrication d'arbres de rotor pour l'électromobilité](https://cdn.emag.com/fileadmin/_processed_/c/d/csm_Graphic_Rotorshaft_Line_EN_4c2ad10985.jpg)

![[Translate to French (4):] “assembled” rotor shaft Ligne de fabrication d'arbres de rotor pour l'électromobilité](https://cdn.emag.com/fileadmin/_processed_/c/d/csm_Graphic_Rotorshaft_Line_EN_c1e3e728f8.jpg)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_00384ae706.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/d/1/csm_vl-4_preview_cdc3daf37d.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vl-6_preview_0a8a0d79ee.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)