Tournage dur / rectification

Grâce à la combinaison de plusieurs procédés dans une machine, tels que le tournage dur et la rectification, une exploitation optimale des potentiels de rationalisation est possible.

La combinaison du tournage dur et de la rectification assure les avantages d'un usinage complet et d'une augmentation de la qualité et de la flexibilité..

Tournage dur et rectification: un plus en qualité et en flexibilité

La combinaison des processus de tournage dur / rectification permet de réduire les temps de cycle de manière efficiente. Lorsqu'un usinage de précision (tournage dur et rectification) est réalisé sur une machine, les temps de passage ainsi que les temps improductifs peuvent être réduits de manière drastique. Autre avantage: la compression des temps de changement de campagne et de reconversion sur un autre type de pièce à usiner.

La technologie du tournage dur et de la rectification s'est imposée dans la production.

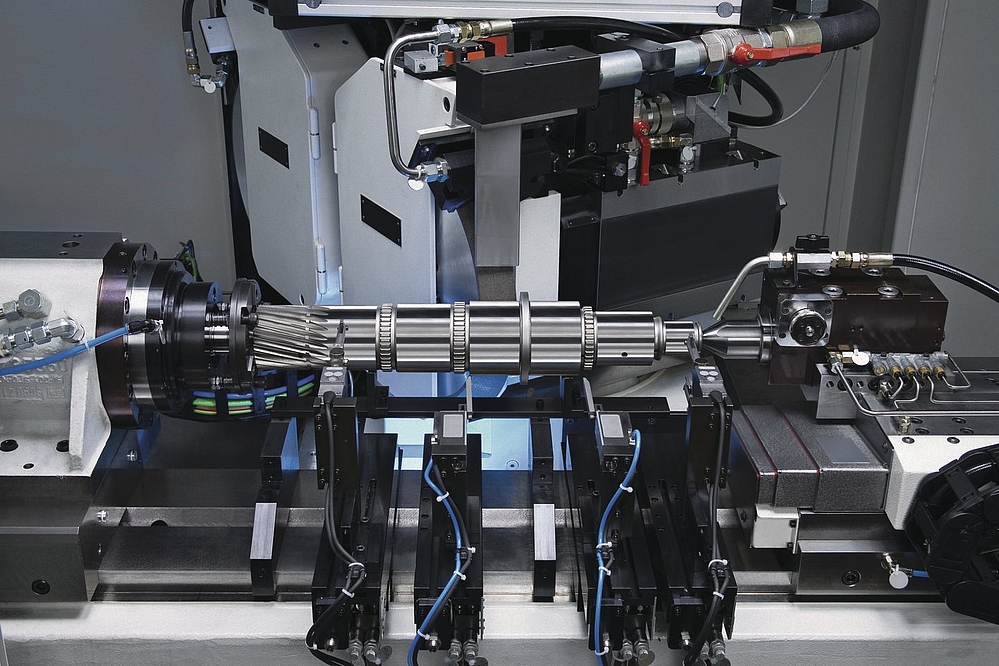

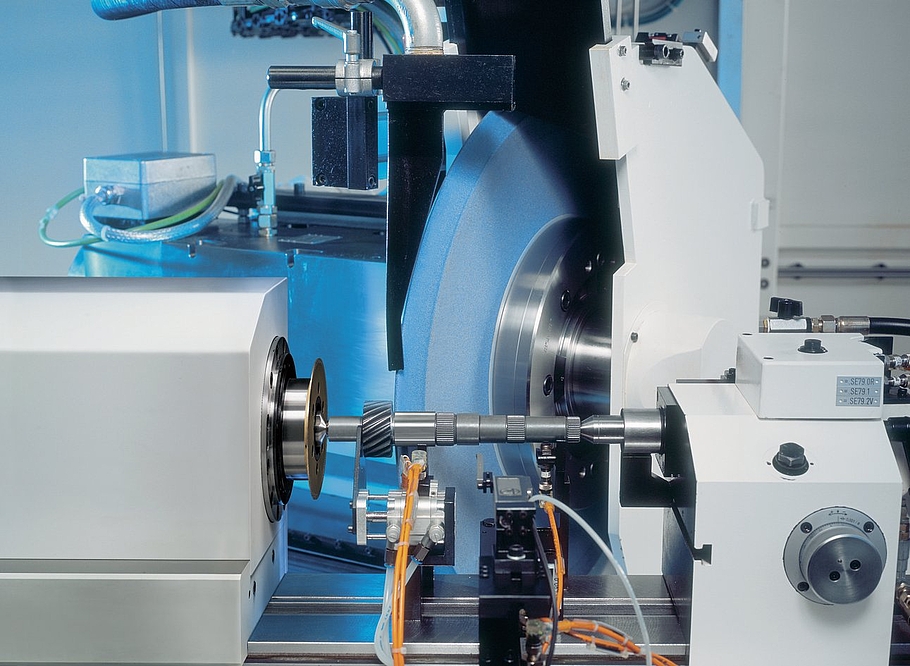

Pour l'usinage de pièces prises en mandrin, (centre de tournage dur/rectification VSC DS) l'association du tournage dur et la rectification correspond à l'Etat de l'art. Mais il existe toujours un potentiel de rationalisation impressionnant, car tous les processus qui tireraient profit de cet usinage combiné tournage dur/rectification n'en bénéficient pas encore. A l'avenir, outre les procédés du tournage dur et de la rectification, les process de fraisage dur, d'alésage dur et de honage se trouveront plus souvent intégrés dans les machines combinées. En ce qui concerne l'usinage d'arbres, il existe sur le marché des concepts de machines adaptés qui permettent une intégration du procédé de tournage dur et de rectification (centre de tournage / rectification VTC 315 DS pour pièces arbrées). L'application de ces systèmes n'est cependant pas aussi répandue que pour l'usinage de pièces prises en mandrin avec la technologie de tournage dur et de rectification car il existe des systèmes hautement productifs issus de la technologie de rectification conventionnelle, de rectification CBN et de la technologie de tournage dernière génération. Toutefois, on remarque une tendance pour les avantages de l'usinage combiné tournage dur et rectification qui sera plus souvent appliqué, et aussi pour l'usinage d'arbres.

Au final nous constatons que l'usinage combiné tournage dur et rectification n'est plus un procédé mal perçu mais que les technologies et les machines ont fait leurs preuves. En mettant en œuvre de manière cohérente l'usinage combiné du tournage dur et la rectification, ainsi que l'intégration d'autres procédés de fabrication, des potentiels de rationalisation encore plus importants pourraient être exploités à l'avenir.

Tournage dur et rectification – comparatif des procédés d'usinage

Rectification cylindrique extérieure conventionnelle en plongée

La rectification cylindrique extérieure en plongée, un procédé conventionnel, est très présente dans les ateliers de production. L'avantage élémentaire de cette expérience d'usinage acquise peut néanmoins constituer un inconvénient majeur quand il s'agit d'innover, car la rectification conventionnelle a déjà été largement optimisée dans le passé.

Tournage dur

Le tournage dur est souvent perçu comme un procédé concurrentiel vis-à-vis de la rectification. Le tournage dur se caractérise également par une grande flexibilité. Les utilisateurs ont des avis positifs quant au fait que ce procédé d'usinage fonctionne également sans arrosage. La majeure lacune du tournage dur est toujours et encore la stabilité du process. Des bris d'outils de coupe imprévus peuvent occasionner des dysfonctionnements en cours de processus. En outre, la qualité des composants atteignable sur une machine standard se limite à la dimension IT6.

Rectification CBN

Comparée à la rectification conventionnelle, un point fort de la rectification en plongée avec meules CBN, est la réduction drastique des temps principaux. Outre la réduction des temps principaux, une réduction significative des temps improductifs est obtenue grâce à la durée de vie élevée des outils CBN. Un inconvénient de la rectification CBN en plongée réside dans le fait que les coûts d'outils très élevés en font un procédé de production appliqué dans la fabrication en série et en masse.

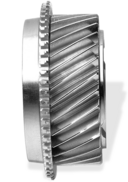

La rectification cylindrique extérieure par meule de forme ou la rectification pelage est une variante de la rectification CBN au cours de laquelle on génère le contour d'un profil de pièce avec des meules étroites via le palpage du contour commandé par CN. Ce procédé se caractérise par sa grande très flexibilité, il est particulièrement adapté à l'usinage cylindrique extérieur de familles de pièces. Mais il y a un hic: l'application d'une technologie TGV et l'utilisation d'une huile entière engendrent des coûts d'investissement plus importants par rapport aux autres procédés.

Pelage

Le processus du pelage est bien différent du tournage conventionnel. Lors du pelage, un mouvement de roulement de l'outil est appliqué sur la pièce. Un outil de coupe CBN posé en oblique se déplace sur une pièce en rotation. La vitesse de coupe est générée par la vitesse de rotation de la pièce. En raison des mouvements de chevauchement de l'outil et de la pièce, le point d'attaque de la coupe se déplace en continu. D'une part, cette opération est optimale pour l'outil de coupe et d'autre part les contraintes sont toute autres que pour le tournage usuel. La contrainte de la force passive ou de l'effort radial est nettement plus élevée.

Exemples d'utilisation de l'usinage combiné tournage dur et rectification

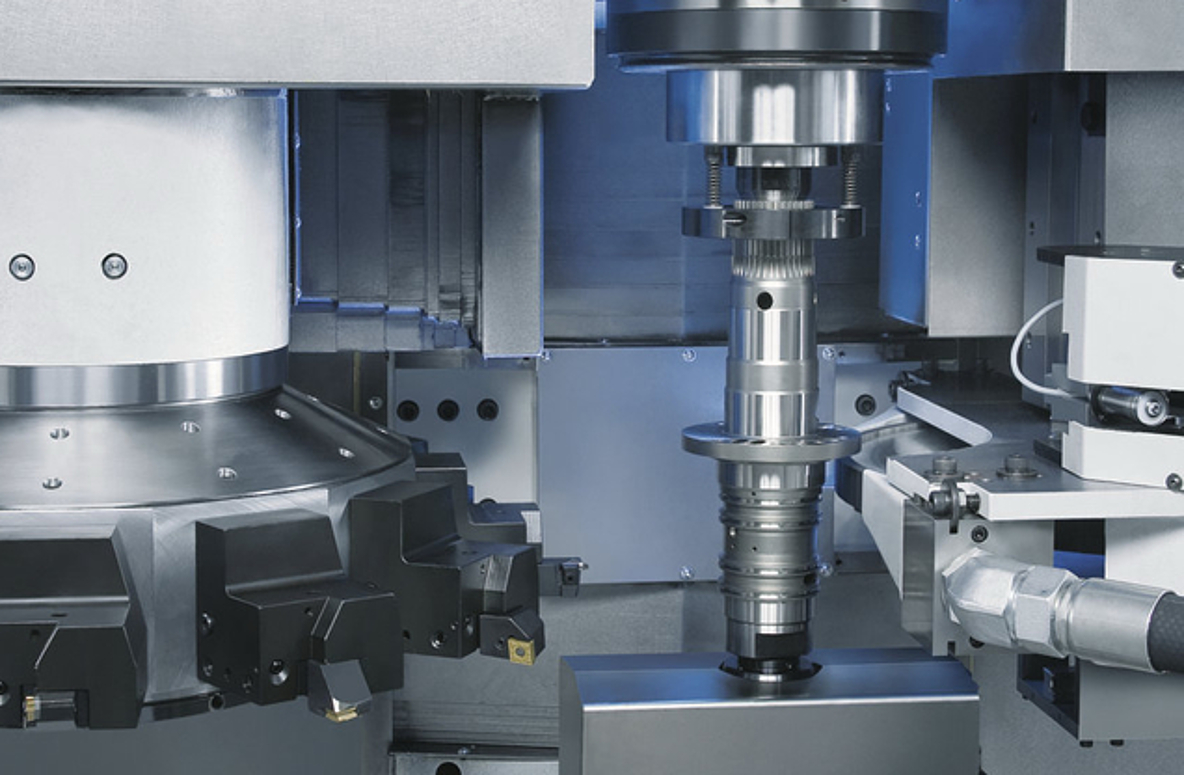

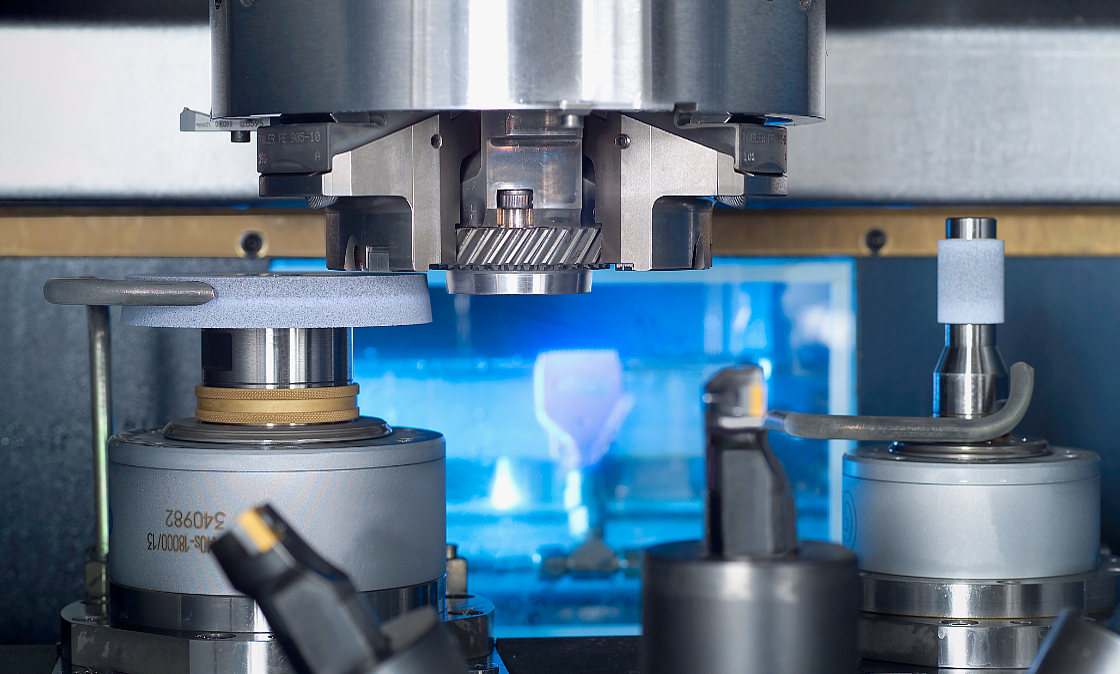

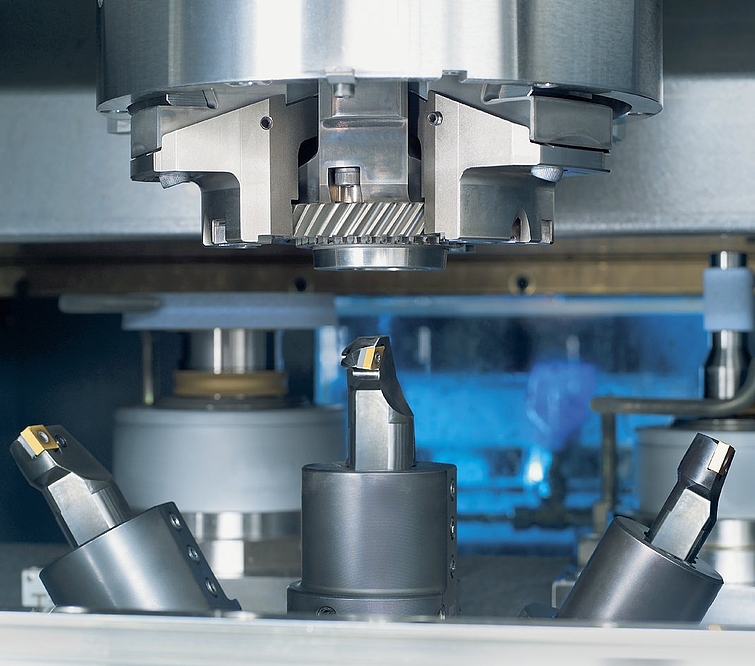

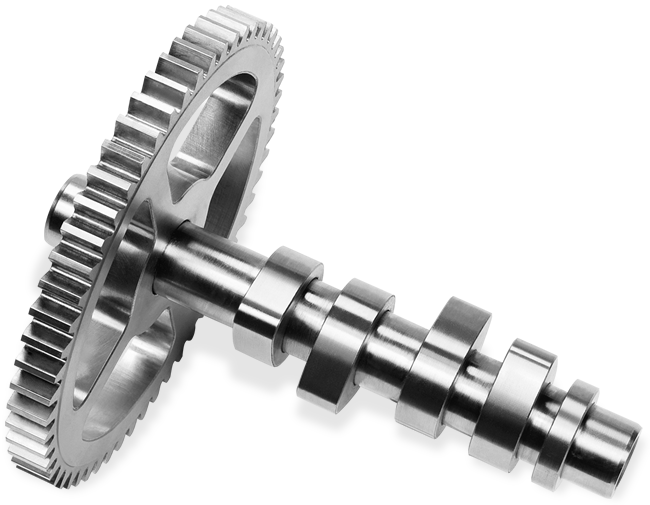

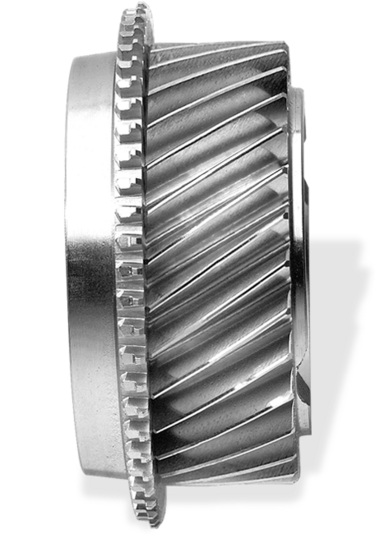

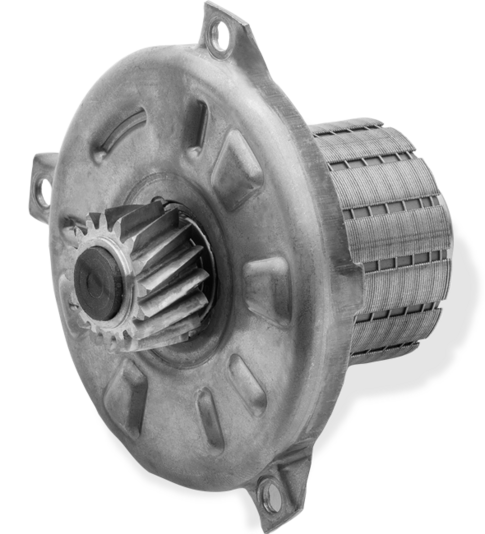

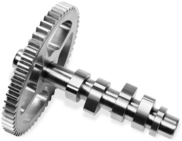

L'usinage de pignons de B.V. est un exemple typique de l'usinage combiné (tournage dur et rectification). Le tournage de finition des épaulements se fait en OP de tournage dur. L'alésage et le cône subissent l'ébauche et la finition en rectification en raison de la qualité élevée qu'ils exigent. Pour cela, la machine doit être équipée de deux broches porte-meule. Une broche est destinée à l'usinage des alésages et l'autre à la rectification extérieure. Etant donné que seuls quelques centièmes de millimètre sont rectifiés, les outils de rectification sont purement dédiés à la finition. Avec le temps, ce procédé a largement remplacé les rectifieuses simples et peut donc être considéré comme Etat de l'Art.

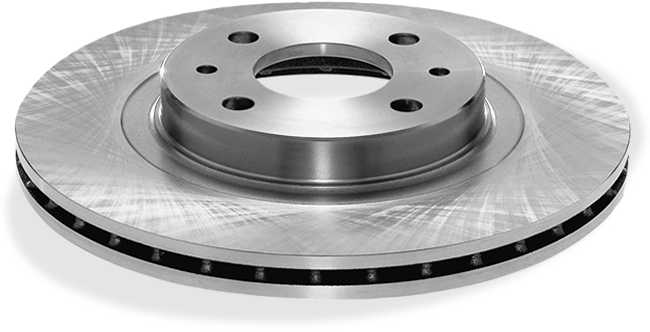

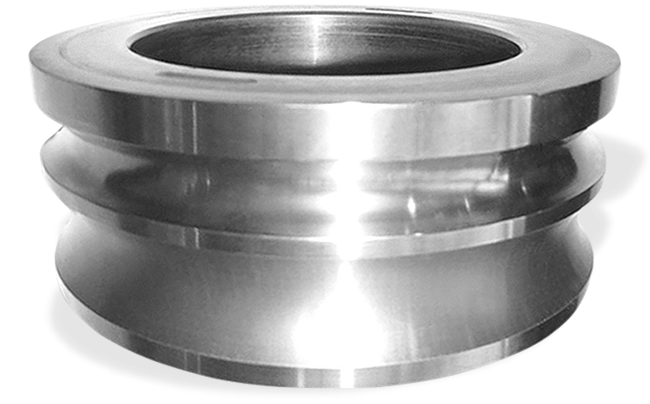

La génération de portées exemptes de torsion est un autre exemple d'application optimale de la technologie combinée (tournage dur et rectification). Dans ce cas précis, la tâche porte sur l'usinage du diamètre extérieur et de la face d'une bague de pression. Le diamètre extérieur doit présenter une face exempte de torsion. La face doit donc être usinée en tournage dur, avec un tournage ébauche du diamètre extérieur. La finition se fait en rectification. Le dressage de la meule est réalisé par plongée dans une molette profilée disposée parallèlement à l'axe. Le processus de rectification se fait également en plongée, évitant ainsi de manière sûre toute formation de torsion.

L'usinage combiné se prête également à l'usinage d'écrous à billes avec piste intérieure utilisés dans des vis à bille. Pour les écrous, le filetage intérieur, la face avant, le diamètre extérieur ainsi que les épaulements plans sont à usiner. Dans le cadre du concept présent, la face avant, le diamètre extérieur et la face plane sont usinés par tournage dur, le filetage intérieur servant de piste à billes est rectifié. Une machine VSC équipée d'axes Y et B convient parfaitement. L'axe B ultra-précis permet de régler l'angle d'inclinaison du filetage. L'axe Y sert d'axe d'approche pour l'usinage de la piste à billes. La machine est équipée de deux broches porte-meule. Celles-ci peuvent être équipées de différents outils pour l'usinage ébauche et la finition. Un système autonome de dressage permet de dresser les profils au moyen d'une molette de dressage diamantée. La machine convient aussi bien pour l'utilisation de meules de rectification conventionnelles que pour une utilisation CBN (meule CBN). Un palpeur de mesure 2,5 D sert à déterminer avec précision la position angulaire de la pièce bridée et peut être utilisé pour la commande post-process des faces usinées en tournage dur.

L'avantage de ce concept par rapport à la séquence d'usinage conventionnelle, réside dans le fait que toutes les faces importantes pour la qualité sont usinées en un seul serrage. Il est ainsi possible d'éviter les erreurs de changement de serrage qui ont une influence néfaste sur le déport de la face plane et du diamètre extérieur vers l'axe médian de la piste à billes.

Finishing a gearwheel with hard turning and grinding operations on an EMAG VSC 250 DDS.

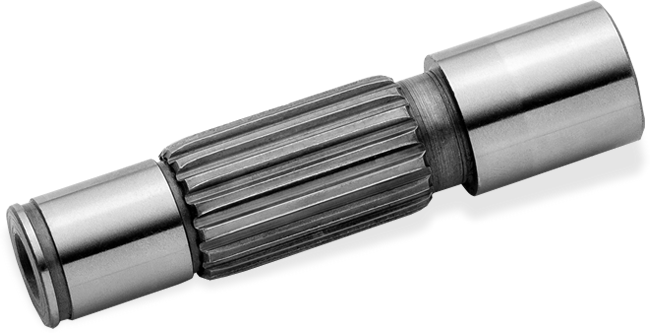

Combination machining hard turning and grinding of shafts. All precision-machining processes on a single machine: CBN grinding, hard turning and scroll-free turning, providing exceptional flexibility in the precision-machining of shafts.

Pièces

À chaque pièce sa solution de production.

Machines pour vos demandes

(6) machines trouvées

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/b/5/csm_vlc-100_preview_a811158e1b.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)