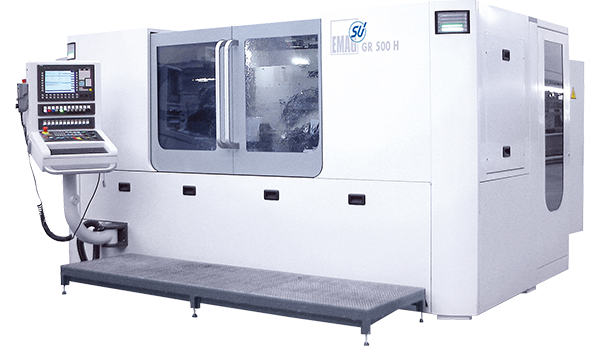

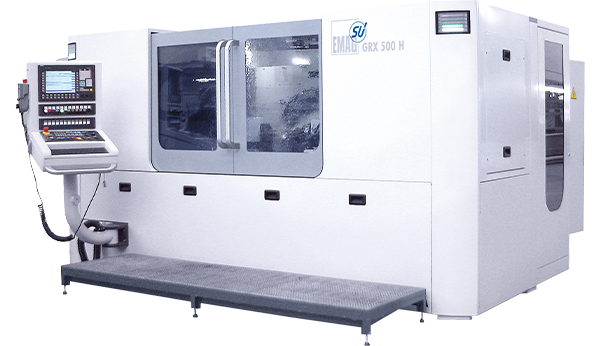

Série G-H : un usinage de haute précision des rotors de compresseurs

L’usinage de finition des rotors pour compresseurs à air comprimé ou pour compresseurs rotatifs est une véritable prouesse technologique : les surfaces doivent être parfaites, au micromètre près. Développée spécialement pour cette tâche, la nouvelle série G-H de EMAG SU se distingue par la mise en œuvre de processus globaux.

Usinage de rotors avec les rectifieuses G-H de EMAG SU

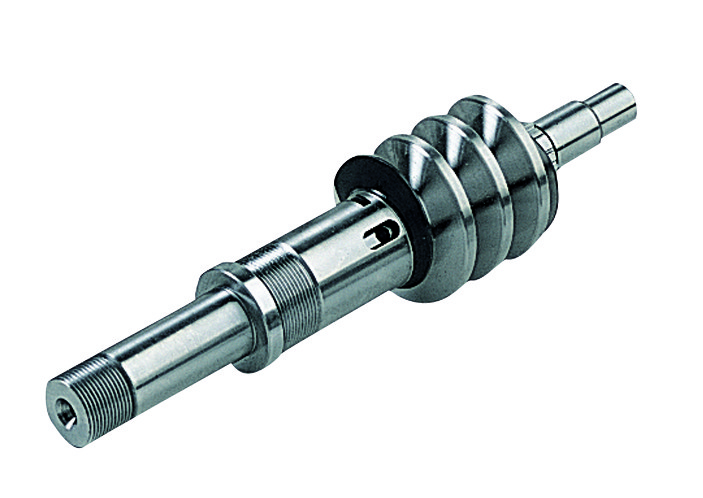

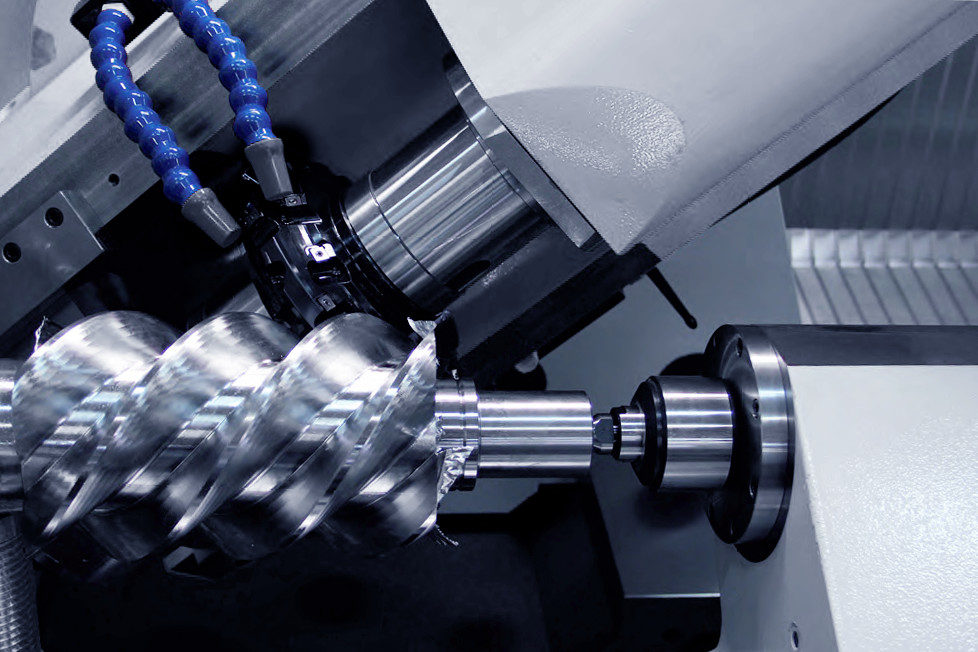

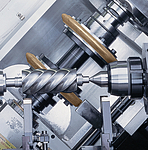

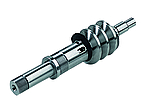

Des vitesses de rotation extrêmement élevées, une charge maximale - les compresseurs à vis fournissent une performance exceptionnelle, notamment dans la production d’air comprimé. Le transport du fluide est effectué par deux rotors dont le profil fileté contribue à la performance du compresseur. La géométrie de ces rotors nécessite un usinage de haute précision. Une tâche pour laquelle les rectifieuses G-H de EMAG SU sont prédestinées. Nos ingénieurs ont conçu cette nouvelle série de machines spécialement pour l’usinage des rotors.

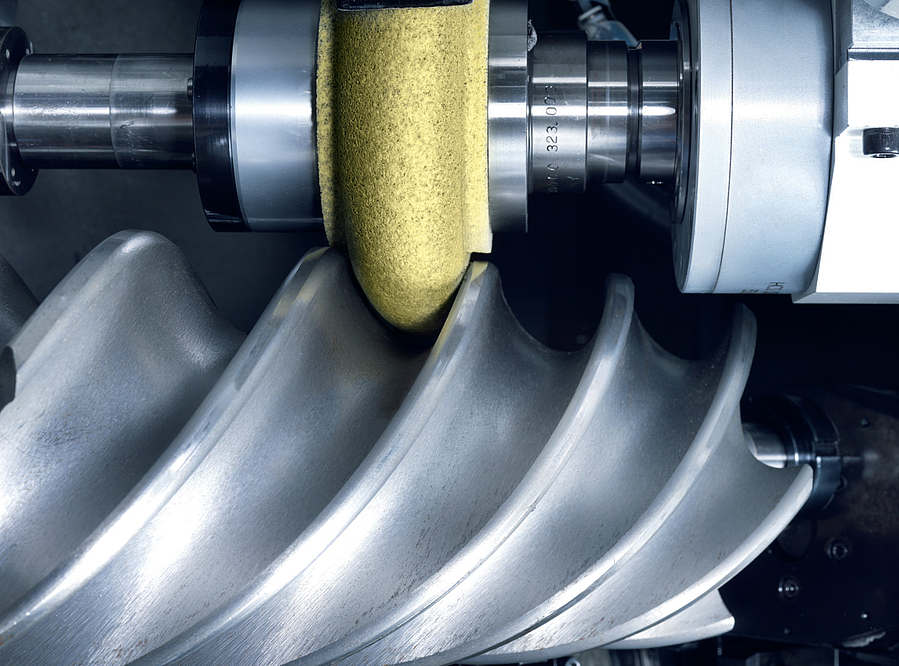

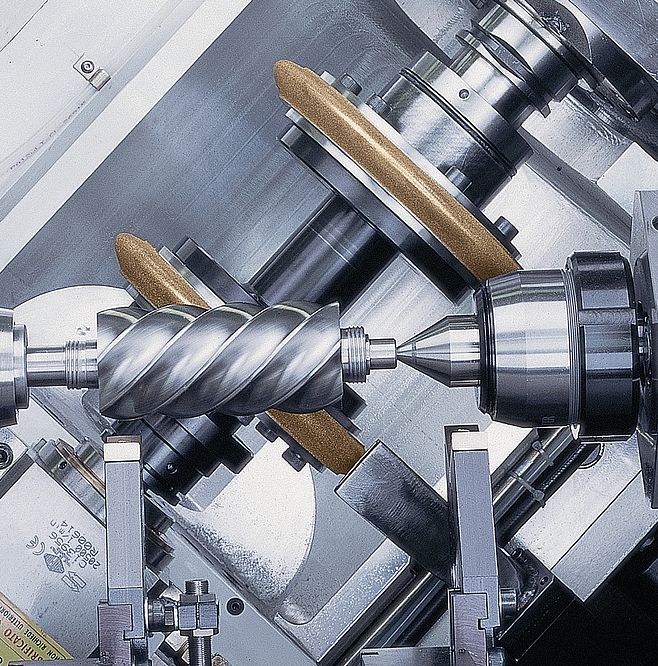

La haute productivité de ces machines résulte notamment de la possibilité de travailler avec deux meules : une meule CBN à revêtement galvanique pour le cycle de dégrossissage et une meule céramique dressable pour le cycle de finition. Les deux processus sont réalisés directement l’un derrière l’autre, sans changement d’outil et en parfaite adéquation. Un système de mesure intégré gère le contrôle et l’ajustement dans la machine. Il est également possible d’utiliser des meules de dégrossissage et de finition en CBN pour les processus haute productivité.

Un progiciel intuitif conçu pour la production de pièces hélicoïdales s’avère tout aussi important. Développé par nos experts en conditions réelles de production, il permet de réaliser un nombre illimité de profils de roues. Pour ce faire, le cycle de la machine est défini avec précision par le nombre de passes et l’avance relative lors du dégrossissage, de la semi-finition et de la finition. Les cycles de dressage sont réalisés automatiquement.

La perfection en « boucle fermée »

Par ailleurs, la fabrication en « boucle fermée » développée par EMAG SU permet de perfectionner l’ensemble du processus de fabrication. La machine est connectée à une unité de contrôle externe. Dès lors, le processus démarre par une détermination automatique des cotes, le dressage de la meule et la rectification du profil du rotor. Le contrôle du profil est ensuite effectué (par une unité de mesure intégrée ou un appareil de contrôle externe). Si des écarts de profil sont constatés, le système effectue une correction des valeurs de dressage de la meule, un nouveau dressage de la meule, avant la rectification finale.

Avantages Rotors pour compresseurs

Aperçu des points forts de la nouvelle série G-H :

- La structure robuste en acier réduit les vibrations.

- Utilisation de meules CBN et/ou de meules à liant céramique

- Unités de dressage en option

- Adaptateur pour un changement d’outil rapide

- Technologie de mesure intégrée

- Amortissement optimal des vibrations et stabilité thermique

- Moteurs linéaires et rotatifs directs

- Systèmes de guidage haute précision

- Contre-poupée rigide

Technologies

Des systèmes de fabrication complexes provenant d'une seule source grâce à un large éventail de technologies

La rectification est comme le perçage un des procédés d'usinage par enlèvement de copeaux les plus utilisés dans le quotidien des entreprises.

Profile grinding of gears and long, slim and toothed components is performed discontinuously, i.e., tooth gap by tooth gap, is completed one after the…

Machines pour vos demandes

(5) machines trouvées