Le rabotage d’EMAG : rapide, précis, fiable

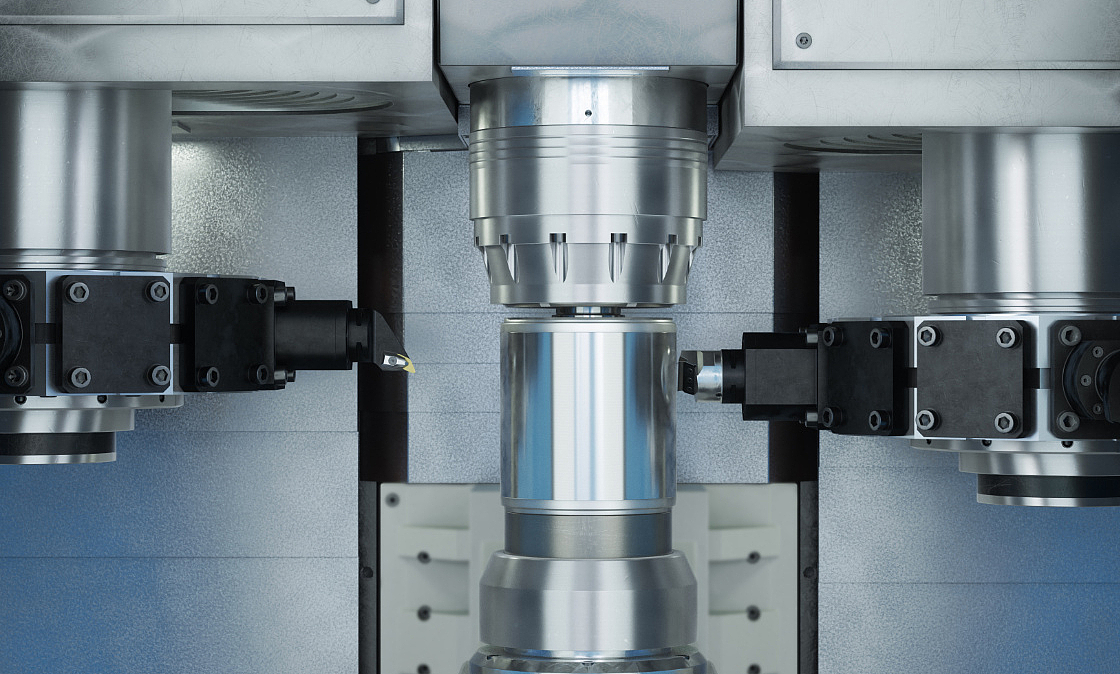

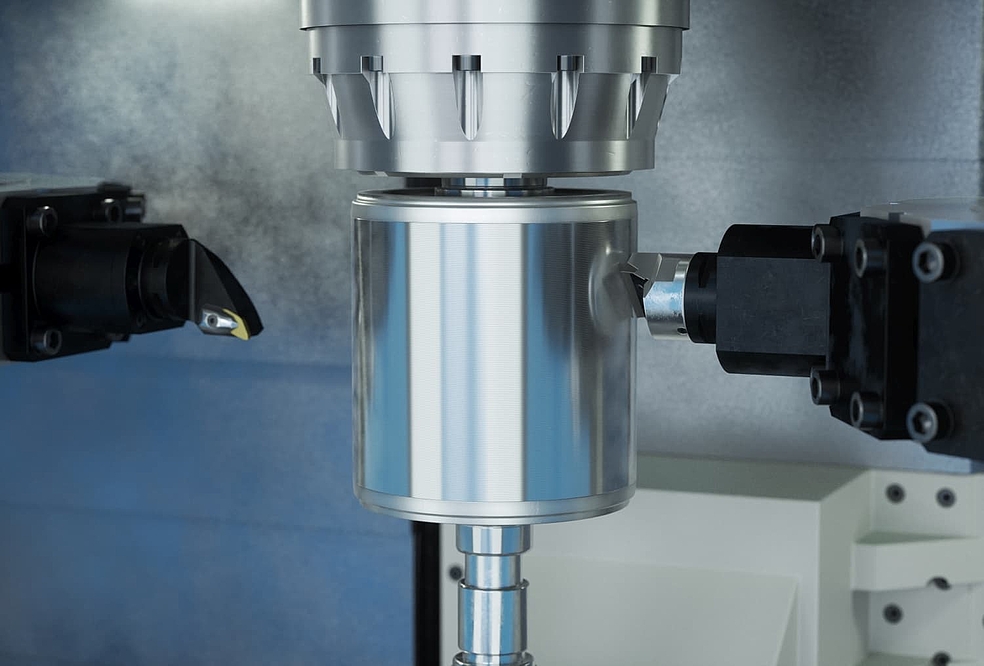

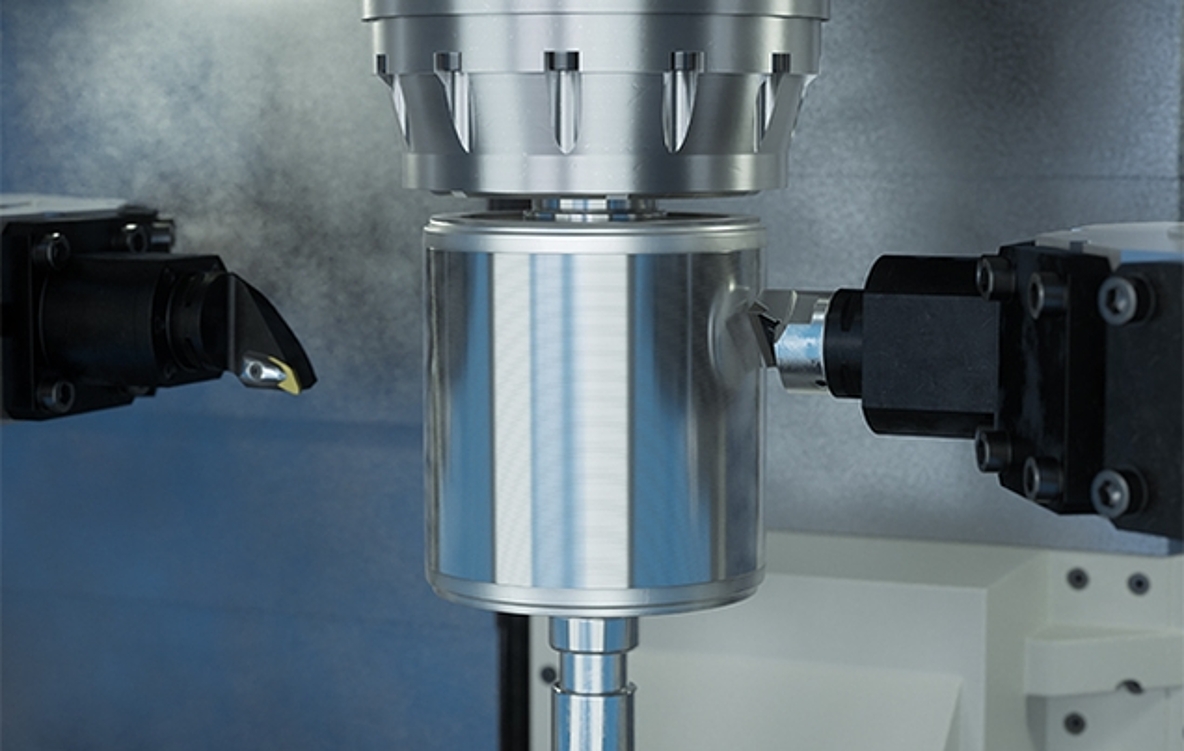

Le principe de rabotage développé par EMAG offre de nouvelles possibilités pour l’enlèvement de copeaux en dur. Le rabotage permet d’obtenir une excellente finition de surface avec des temps de cycle minimes. Des finitions de surface qui jusque-là nécessitaient des procédés de rectification spécifiques (rectification en plongée) peuvent désormais être obtenues par rabotage, par exemple pour des sièges de joint sans torsion.

Regardez ici la productivité du processus en vidéo.

Rabotage : Le turbo des technologies à copeaux

Le rabotage offre des temps de cycle très réduits (jusqu’à 10 fois plus courts qu’en rectification ou tournage longitudinal (rayon d’angle 0,8 mm, avance de 0,15 mm à 1,5 mm pour générer une surface, Rz 6,3). En application il s’avère que cette technologie permet d’obtenir des finitions de surface de Rz < 1 µm avec des avances allant jusqu’à 1 mm/tr. Des taux de portance élevés (Rmr) et des exigences de finition de surface modernes telles que Rpk, Rvk et Rk peuvent aussi être satisfaites.

La durée de vie des outils est également améliorée grâce à l’utilisation de l’intégralité du tranchant, ce qui se répercute sur l’ensemble des coûts de production. Outre la réduction des coûts de changement d’outils grâce à une plus longue durée de vie (et durée d’utilisation des tranchants), les coûts de fonctionnement des machines sont également réduits grâce à aux temps de cycle plus courts.

Rabotage sur les machines de la série VT d’EMAG

La technologie du rabotage est très aboutie chez EMAG, étant utilisée dans de nombreux projets en série depuis 10 ans, par exemple dans la fabrication de tourillons. Les machines de la série VT sont donc parfaitement équipées pour cette technologie. Cela concerne la mécanique de la machine, la tourelle revolver et le paramétrage de l’axe de pivotement, ainsi que ses réglages. Avec le logiciel de commande dédié, EMAG a fait en sorte que ce processus de tournage exigeant soit facile à paramétrer.

Renseignez-vous dès aujourd’hui pour savoir si le rabotage est la bonne solution pour vos projets, par exemple l’usinage mou d’arbres de rotor (LIEN).

Défis dans l’emploi de la technologie de rabotage

Le rabotage offre tout un lot d’avantages pour l’usinage de pièces trempées. Le rabotage nécessite cependant de remplir un certain nombre de conditions, que ce soit au niveau de la pièce ou au niveau de la machine.

Le plus grand défi réside dans les forces qui s’appliquent à la pièce et au rabot. La pièce, le tendeur, la fixation des outils et bien-sûr la machine elle-même doivent donc être suffisamment stables.

On ne saurait dire à priori si une pièce convient au rabotage. Nos experts sauront vous apporter d’importants conseils et informations grâce à leur riche savoir-faire.

En ce qui concerne les prérequis pour la machine, notre gamme VT constitue la solution idéale pour usiner un large éventail de pièces.

Conditions préalables :

- Stabilité suffisante de la pièce à usiner

- Tendeur parfaitement ajusté à la pièce

- Disposition correcte des outils et du processus

- Fixation rigide des outils et bâti principal de la machine stable

Avantages :

- Réduction des coûts liés aux outils et aux temps de cycle

- Élimination d’étapes de processus supplémentaires par obtention de finitions de surface Rz < 1 µm.

- Réduction de la surface d’installation par l’utilisation de moins de machines et de temps de cycle courts.

- Faible impact environnemental grâce au processus à sec et à la faible consommation d’énergie.

- Flexibilité élevée grâce aux outils universels (ajustement de la longueur d’usinage par superposition d'une avance), comparés à des outils de rectification.

- La technologie EMAG permet l’usinage mou et en dur

- Machines optimisées pour la technologie du rabotage

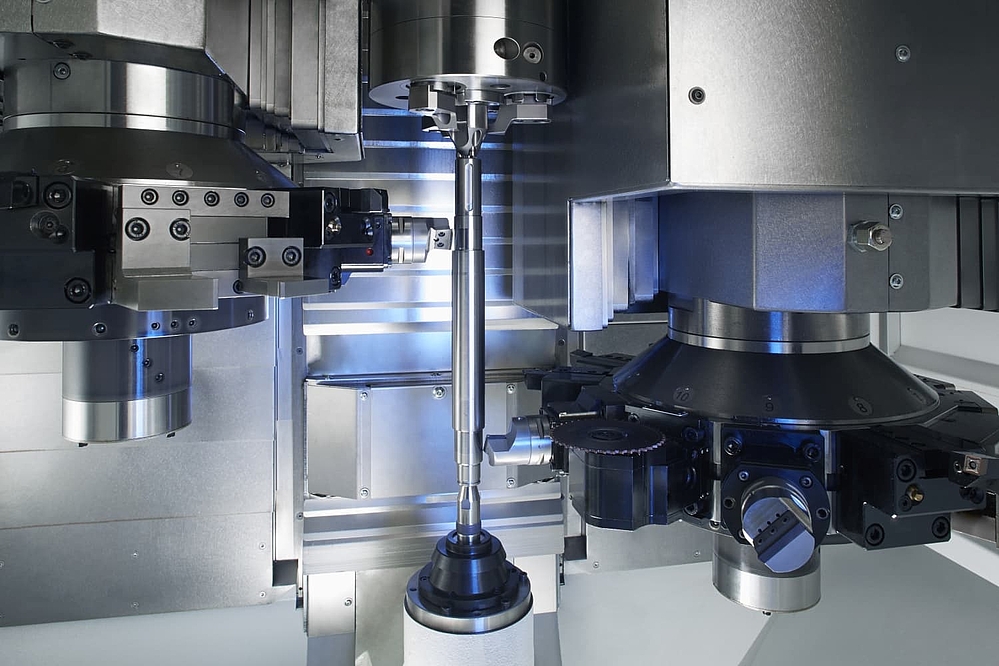

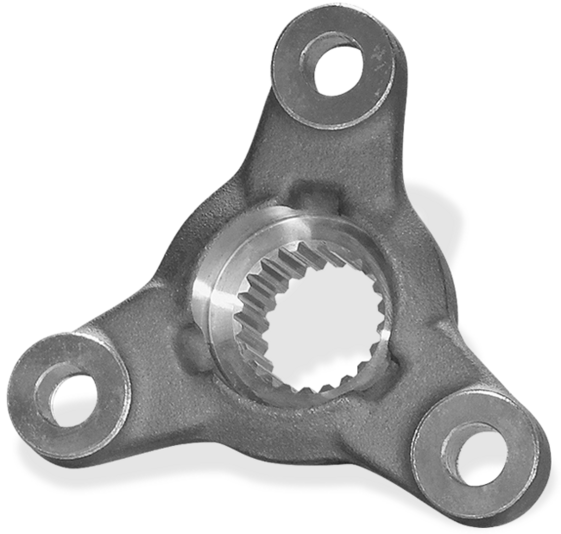

Le rabotage de paquets de tôle d’arbres de rotor apporte toute une série d’avantages par rapport au processus de tournage classique. D’abord, le rabotage permet des avances par tour nettement supérieures, ce qui se traduit par des temps de cycle réduits. De plus, l’utilisation de l’intégralité du tranchant améliore la durée de vie des outils et réduit la durée d’usinage. Il s’avère que l’on obtient également de bien meilleures finitions de surface.

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/f/0/csm_H794_V0_VT_2_scroll_free_turning_Rotor_Workarea_d2dfa17113.jpg)

[Translate to French (4):]

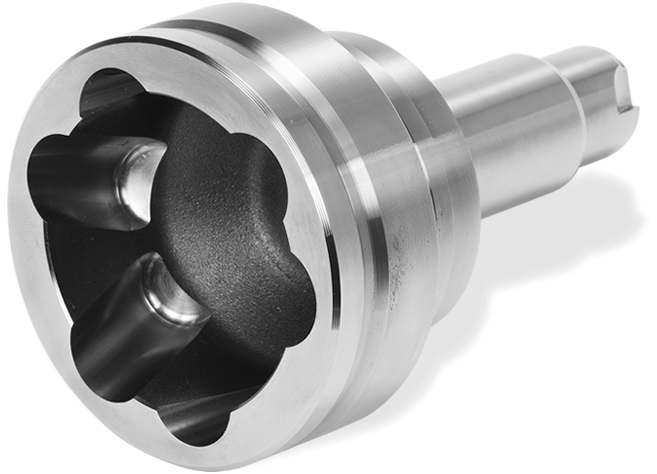

Exemple d’application pour des tourillons : Usinage en dur en une fixation

Le rabotage dispense du recours à une rectifieuse. L’usinage de tourillons est un exemple idéal pour illustrer les avantages du rabotage et d’une machine à 4 axes de la série VT. Étant donné que les tourillons sont fabriqués en grandes séries, l’utilisation d’une machine puissante et d’une technologie d’usinage optimale présentent ici un double avantage : d’une part, l’automatisation intégrée de la machine avec le montage/démontage en parallèle des outils réduit les temps morts et d’autre part, l’usinage sur 4 axes accélère les processus. Le processus de finition rapide du siège de roulement par rabotage présente un autre gain de temps. On obtient ainsi des surfaces libres de toute torsion qui ne requièrent aucune retouche.

Ce mode d’usinage de tourillons permet ainsi de réaliser de grandes économies : les temps de cycle obtenus sont extrêmement courts, réduisant considérablement les coûts unitaires, et l’investissement initial est réduit car il n’est pas nécessaire d’utiliser une rectifieuse.

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/4/2/csm_H925_V1_VTC_100_SD_scroll_free_turning_x_x_e14cf9027b.jpg)

[Translate to French (4):]

Pièces

À chaque pièce sa solution de production.

Machines pour vos demandes

(8) machines trouvées

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vsc-400_preview_01_001eac22fd.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/3/a/csm_vsc-ds-dds_preview_6c8edf12cf.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/1/5/csm_vtc-200_preview_1cec5e69ae.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/5/4/csm_vtc-250_preview_694f15908e.png)