埃马克无纹路切削技术:快速、精准、过程安全

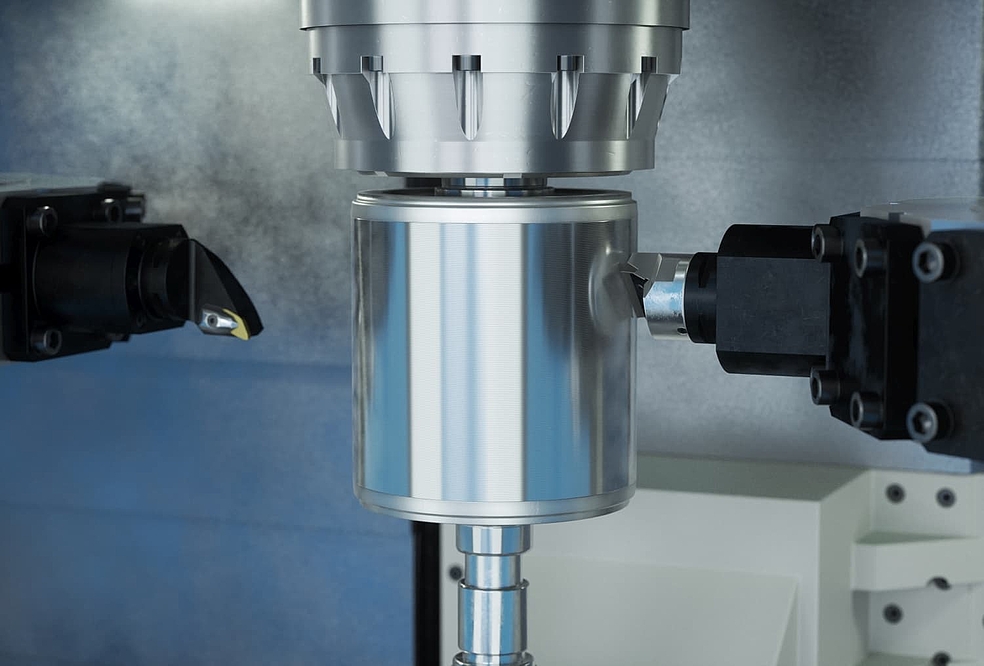

埃马克研发的无纹路切削技术,为硬切削提供新的可能性。无纹路切削可实现极短的循环时间以及优异的表面品质。这意味着,之前只能通过特殊磨削工艺(切入式磨削)达到的表面品质,现在也可通过无纹路切削实现,例如在加工无纹路密封座时。

观看这里的视频,了解这一高效生产过程。

无纹路切削: 切削工艺技术中的高效生产过程

无纹路切削的优势包括循环时间极短(比磨削或纵向切削的速度快达 10 倍)(角半径 0.8mm,进给 0.15mm 至 1.5mm 以制造 Rz6.3 的表面粗糙度)。实践业已证明,通过使用这种加工技术,在最高进给达到 1mm/转时,可实现 Rz <1 µm 的表面质量。另外也能达到承重比率 (Rmr) 高及 Rpk、Rvk、Rk 等最新的表面要求。

另一个优势便是刀具使用寿命更长,因为这种切削方式会使用整个刀刃,从而产生正面的级联效应,并由此降低总生产成本。除因使用寿命(和刀刃切入时间)更长而使换刀成本降低之外,更短的循环时间也让机床成本有所下降。

在埃马克的 VT 系列机床上进行无纹路切削

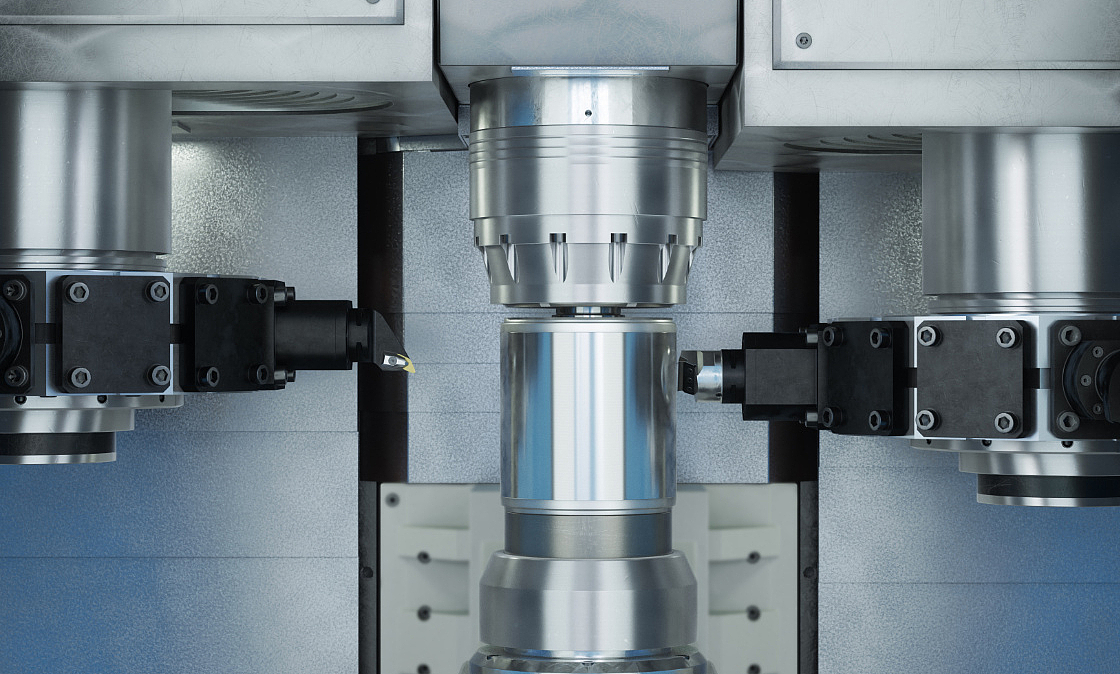

埃马克公司的无纹路切削技术已经相当成熟,在过去 10 年中已广泛应用于多个项目进行批量生产(请见轴颈加工链接)。因此,VT 系列机床已针对此项技术应用进行最佳的装备配置。不仅在机床机械系统和刀塔方面,在回转轴参数设置及其控制技术设置方面也是如此。与针对此项过程自行开发的控制软件相结合,埃马克成功研发出针对这一高要求车削过程的简单操作方法。

还犹豫什么,立即致电埃马克,咨询无纹路切削技术是否也能应用于您的计划应用,例如转子轴软加工(链接)。

使用无纹路切削时的挑战

在加工经过淬火的工件时,无纹路切削能提供一系列的优势。但要使用无纹路切削技术,还必须满足一些前提要求,其中包括对工件的要求以及对机床本身的要求。

在此方面,最大的挑战就是加工时会产生将作用在切削刀片以及工件上的加工作用力。这就要求工件、夹具、刀具紧固杆和机床本身需有相应的稳定性。

工件是否可使用无纹路切削技术进行加工,无法笼统地回答。在此方面,我们的专家可凭借丰富的经验为您提供重要建议和信息。

就对于机床的要求而言,VT 系列是我们产品组合中适合多种类工件加工的理想解决方案。

前提条件:

- 工件具有足够的稳定性

- 夹紧系统已根据工件要求进行最佳设置

- 正确的刀具和过程布局设计

- 刚性刀具紧固杆和稳定的机床床身

优势 :

- 降低刀具成本并缩短循环时间,从而降低整体成本

- 可达到 Rz <1 µm 的极高表面品质,从而可免去额外的进程步骤

- 循环时间极短、所需机床更少,因此所需占地面积更小

- 通过干加工进程与低能耗,可降低对环境造成的负担

- 与磨削刀具相比,此工艺采用通用型刀具,因而灵活性极高(可通过进给叠加实现加工长度调整)

- 使用埃马克工艺技术可实现硬加工和软加工

- 机床完全针对无纹路切削应用而设计

加工示例:埃马克使用创新型无纹路切削技术进行叠片组精加工

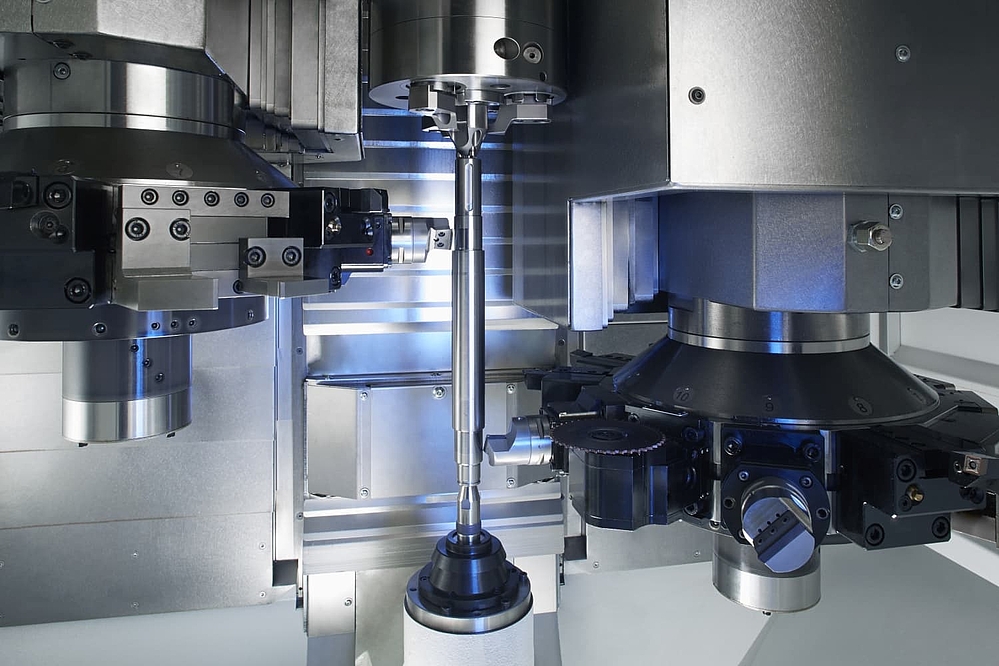

与传统车削过程相比,使用无纹路切削技术加工转子轴铁芯叠片组具有一系列优势。一方面,无纹路切削每转可实现明显更高的进给,因此可显著缩短循环时间。另外,由于使用到整个刀刃,刀具寿命也相应延长,加工时间也显著缩短,而且还能达到明显更高的表面品质。

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/f/0/csm_H794_V0_VT_2_scroll_free_turning_Rotor_Workarea_d2dfa17113.jpg)

[Translate to Chinese (2):]

应用示例轴颈:在一次装夹内完成硬加工

无纹路切削取代 独立磨床上的额外进程步骤。轴颈加工是展示无纹路切削以及 VT 系列 4 轴机床优势的最佳示例。由于需要大批量生产轴颈,因此,性能强大的生产机床与最佳的生产技术强强联手,即可优势加倍:一方面,机床中集成的工件输送系统以及平行上下料系统可确保较短的非生产时间,另一方面,4 轴加工可加快进程时间。另外,采用无纹路切削技术精加工轴承座也非常快速,从而可带来额外的速度优势,因为它不仅能生产出完美的无纹路表面,而且不需要任何后续加工。

因此,使用这种配置来加工轴颈可大幅降低成本:不仅可以实现极短的循环时间,从而大大降低单件成本,同时还可降低投资成本,因为无需购买额外的磨床。

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/4/2/csm_H925_V1_VTC_100_SD_scroll_free_turning_x_x_e14cf9027b.jpg)

[Translate to Chinese (2):]

工件

为每一种工件提供合适的加工方案

机床 满足您的要求

(8) 款机床已找到

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vsc-400_preview_01_001eac22fd.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/3/a/csm_vsc-ds-dds_preview_6c8edf12cf.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/1/5/csm_vtc-200_preview_1cec5e69ae.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/5/4/csm_vtc-250_preview_694f15908e.png)