ECM - Usinage électro-chimique

ECM - Electro Chemical Machining est le terme générique qui regroupe les différents procédés de l‘usinage électro-chimique. L‘application du procédé ECM signifie l‘usinage des pièces par électro-dissolution du métal. Il est pratiqué dans l‘industrie aéronautique, le secteur automobile ainsi que l‘industrie médicale, de microsystèmes et de l‘énergie. Quasiment tous les métaux, même fortement alliés comme les amalgames à base de nickel, alliages de titane ou matériaux trempés peuvent être usinés de cette sorte.

Les inconvénients de l‘usinage conventionnel du métal comme l‘usure des outils, la contrainte mécanique ou la formation de microfissures par apport de chaleur, les dépôts d‘oxydation ou encore des coûts de post-ébavurage font partie du passé, car il s‘ agit d‘un procédé d‘usinage sans contact et sans apport de chaleur. Tous les procédés électro-chimiques se caractérisent par un enlèvement de matière sans contrainte latente, des jonctions égalisées et des surfaces lisses exemptes de bavures.

Le procédé

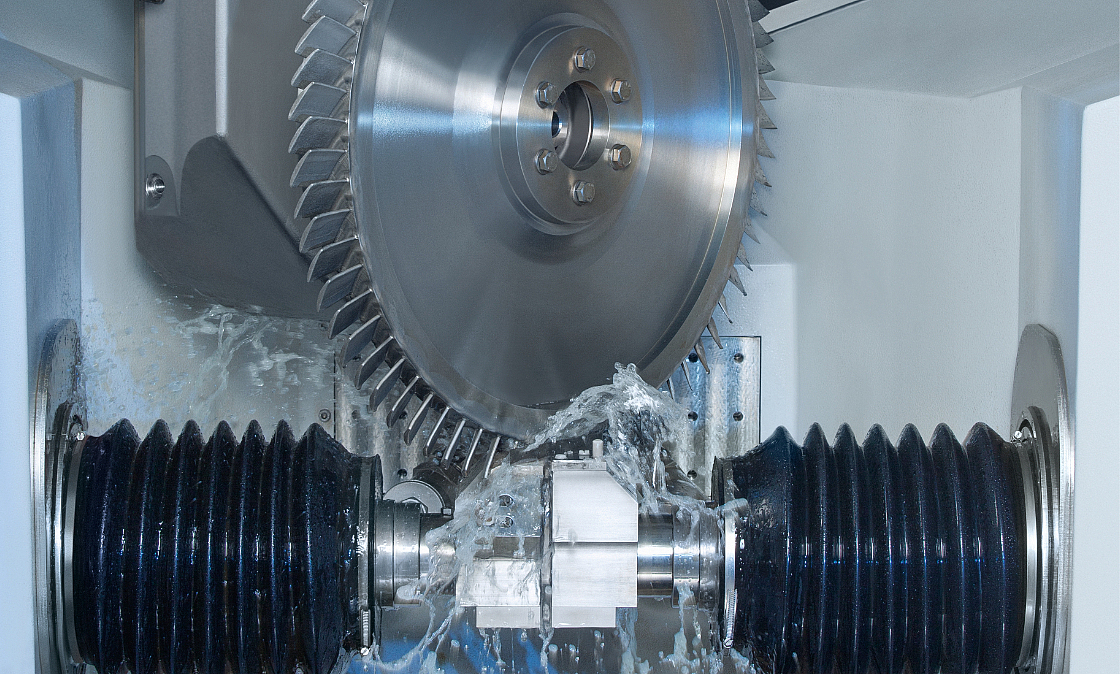

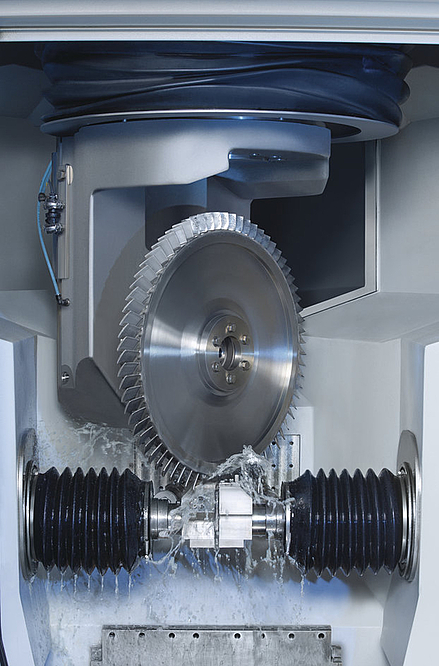

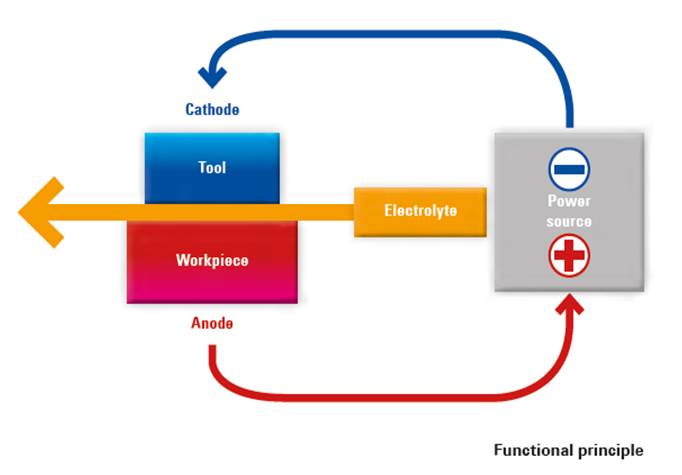

L‘usinage électro-chimique est basé sur le concept de l‘électrolyse. Une électrode faisant office d‘outil est reliée comme cathode à une source de courant continu, la pièce à usiner en tant qu‘autre électrode est polarisée anodiquement. Un échange de charges entre la cathode et la pièce à usiner s‘opère dans une solution électrolytique aqueuse et c‘est cet échange de charge qui génère l‘usinage de la pièce. Ainsi naissent des contours, des canaux annulaires, des rainures ou encore des cavités avec une précision exemplaire. Le matériau enlevé durant le processus se sépare de la solution électrolytique sous forme d‘hydroxyde de métal. L‘usinage se fait indépendamment de la microstructure du métal. La possibilité existe d‘usiner des matériaux trempés ou non. Les composants de l‘installation ne subissent aucune contrainte thermique ou mécanique.

Avantages ECM

- Outils (cathode) quasiment exempts d‘usure et ainsi des conditions optimales pour la production en séries

- Qualité de surface jusqu‘à Ra 0,05

- Très grande précision d‘usinage

- Sans contraintes thermiques et mécaniques négatives et donc aucune modification de la structure du matériau

- Aucune interférence avec les caractéristiques du matériau

- Dureté, résistance et caractéristiques magnétiques ne sont pas modifiés

- Possibilité d‘usinage de petits contours à parois fines

- Très grande répétabilité de la structuration de surface

- Processus de fabrication simple et très efficace, pas de travaux de reprise comme l‘ébavurage ou le polissage

- Ebauche / finition / polissage en une seule OP

- Usinage de superalliages

- Usinage simultané de micro-et macrostructures

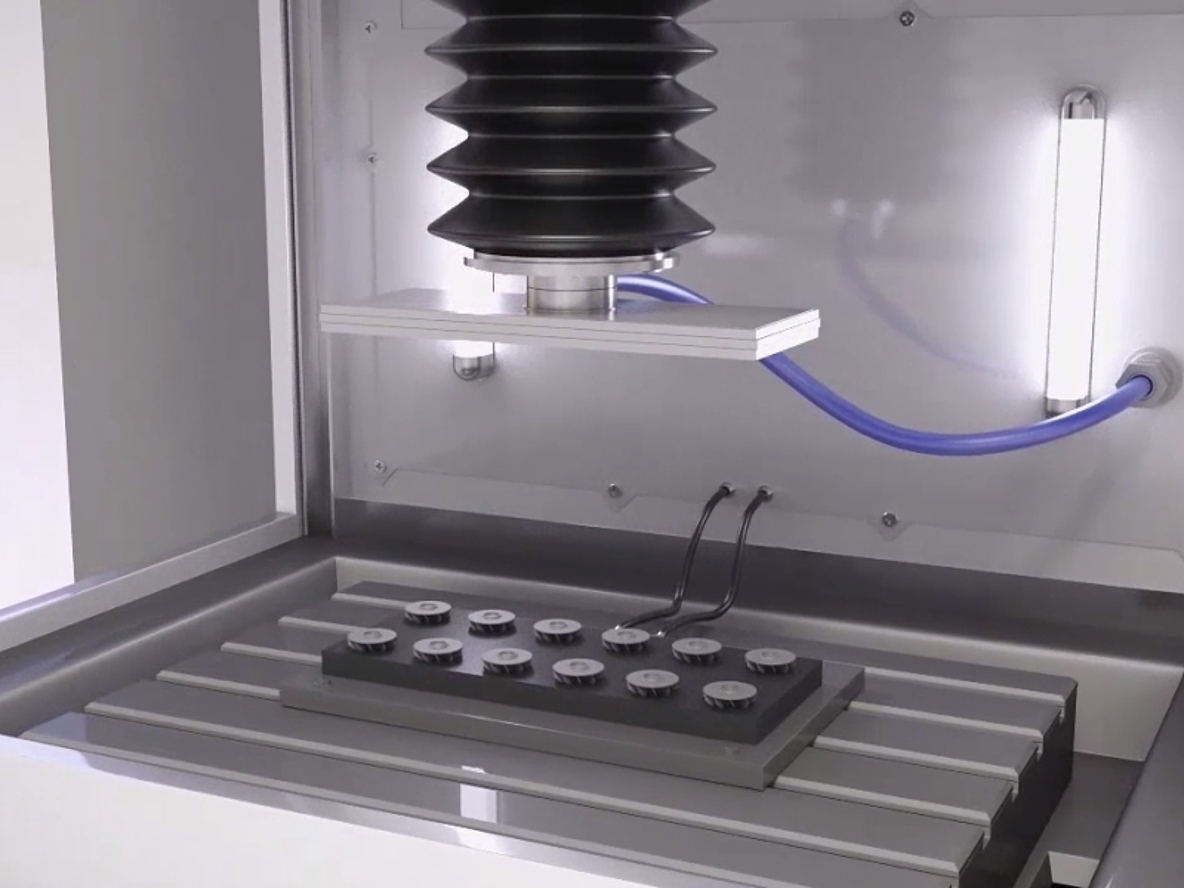

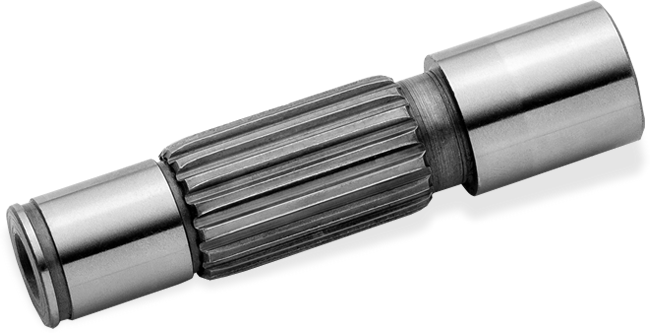

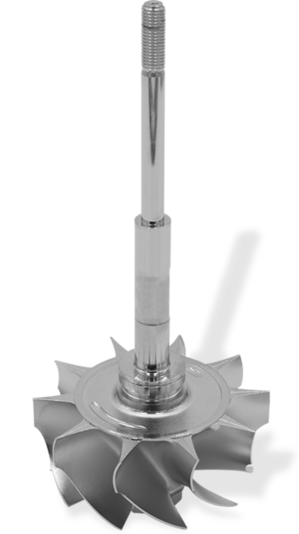

Pièces

À chaque pièce sa solution de production.

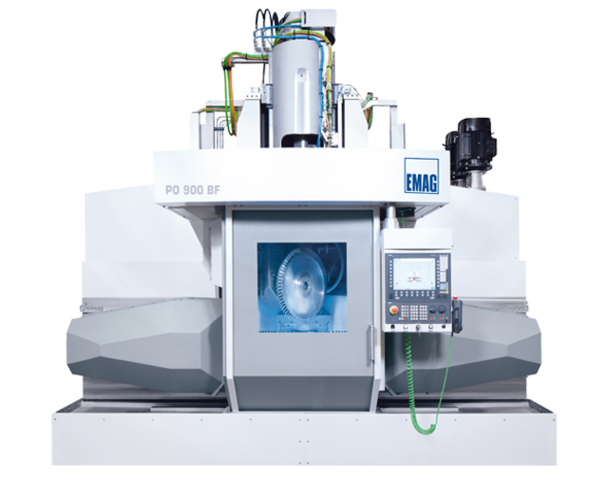

Machines pour vos demandes

(4) machines trouvées