Con EDNA di EMAG: tracciabilità al decimo di secondo

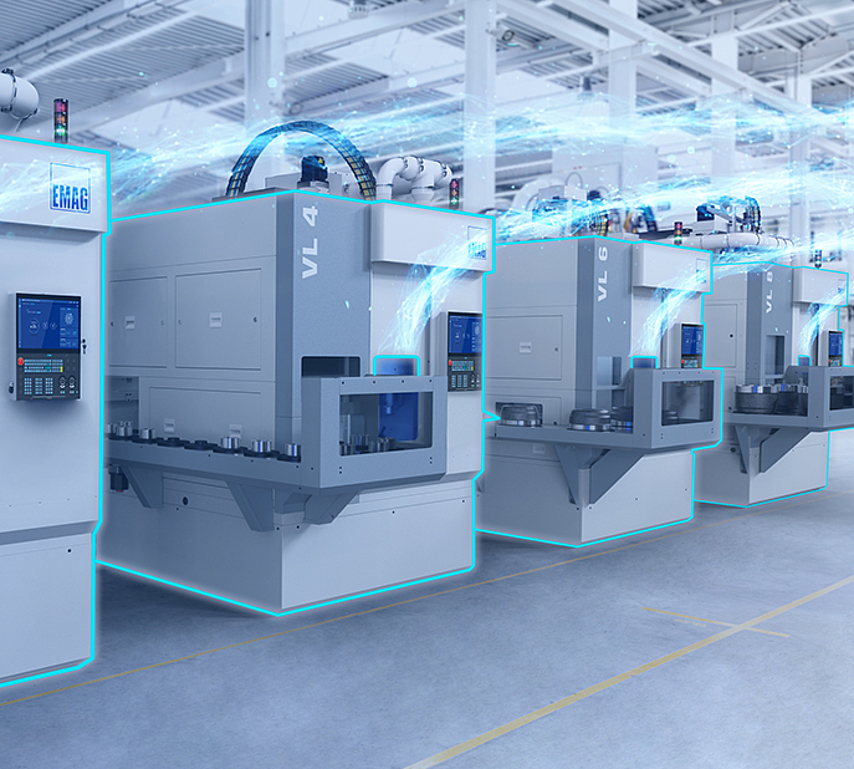

Ogni modello di auto richiede elevati costi produttivi, anche quando si tratta di piccoli componenti. Inoltre, la complessità tecnologica richiesta è costantemente in aumento, con la possibilità di provocare errori di processo. Per questo motivo la tracciabilità dei processi produttivi assume un ruolo rilevante e viene inclusa nella catena di processo. Lo scopo è il raggiungimento della tracciabilità al 100%, per scoprire eventuali punti deboli ed evitare errori di lavorazione.

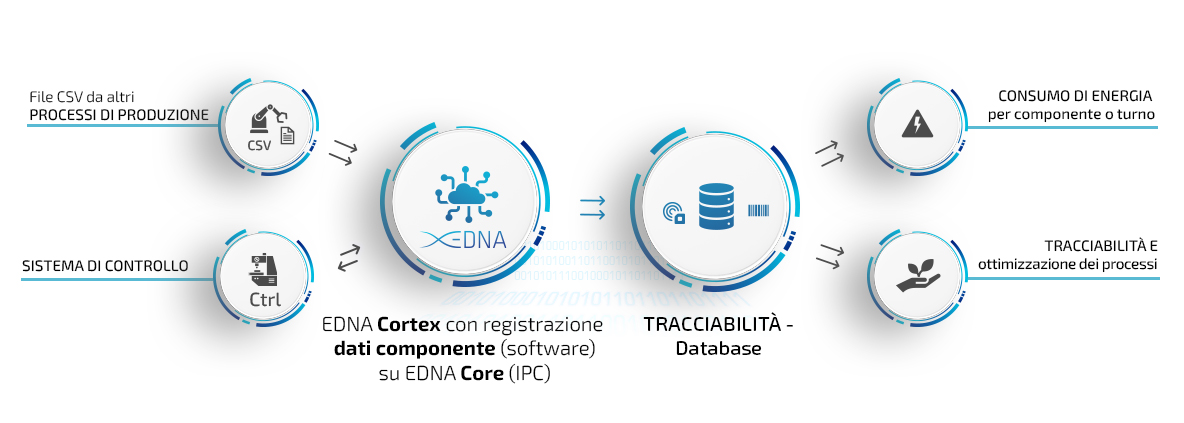

EMAG utilizza la sua tecnologia IoT EDNA per consentire una tracciabilità altamente precisa e completa, per monitorare il consumo energetico per componente o della fase di lavorazione.

Focus sulla tracciabilità completa

Con EDNA, EMAG dispone di un ecosistema IoT completo per la digitalizzazione della produzione industriale. La base è il cosiddetto EDNA IoT Core, un PC industriale collegato al sistema di controllo della macchina che registra tutti i dati importanti della produzione e dei sensori con l'aiuto del software EDNA Cortex, che a sua volta costituisce la base per una tracciabilità completa.

La procedura di handshake

La procedura di handshake costituisce la base. Si tratta di una connessione sicura tra il controllo macchina ed EDNA Cortex. Ad ogni handshake, vengono scambiate nuove informazioni, memorizzate e fornite di metadati, tra cui l'ora, il tipo di macchina, il numero e il tipo di ID del componente e i valori di processo.

Le handshakes possono essere ripetute quante volte ritenuto necessario (anche per lo stesso componente) a intervalli di decimi di secondo, registrando in ogni caso i valori relativialla fase di sotto-processo in esecuzione.

Il software calcola i valori medi per componente e per turno. I risultati sono disponibili come file CSV per un'ulteriore elaborazione all'interno dell'azienda. In alternativa, è ovviamente possibile leggere tutti i dati/handshakes.

Sono incluse le fonti esterne

È possibile integrare anche informazioni provenienti da unità esterne (cioè al di fuori dei controlli CN/PLC). Ciò include fonti come le interfacce OPC UA di robot e laser o i file CSV dei processi di ulteriori fasi di produzione.

Questo approccio consente un’ampia gamma di possibilità per i pianificatori della produzione, che riescono così ad analizzare ogni singolo sottoprocesso. Il risultato è una totale trasparenza e l’ottimizzazione completa del processo.

Determinare il consumo di energia

È inoltre possibile determinare il consumo energetico per componente, mostrando chiaramente come i sottoprocessi ne influenzino il consumo. Inoltre, il sistema EDNA può essere utilizzato anche per visualizzare i dati relativi alla potenza elettrica, al flusso di aria e al consumo di CO2.