Rettifica di finitura perfetta dell'albero per turbocompressore

La lavorazione dei componenti di turbocompressori rappresenta una delle attività maggiormente complesse nell’ambito dell’industria automobilistica. EMAG garantisce rapidità e precisione grazie a una soluzione in linea integrata.

Produzione turbocompressori – il nuovo sistema di fabbricazione garantisce rapidità

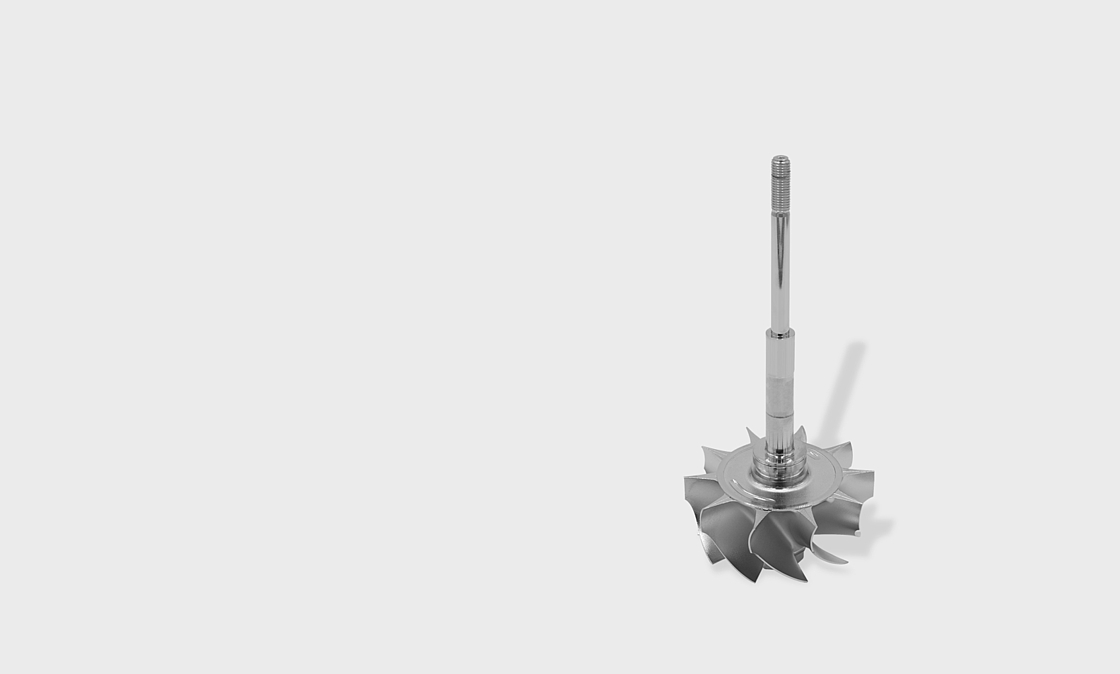

I turbocompressori sono componenti decisivi dei moderni motori per autovetture. Comprimono l'aria esterna aspirata e la spingono nelle camere di combustione. Questo consente di aumentare la potenza del motore nonostante la sua cilindrata non cambi o di mantenere una potenza elevata quando si sceglie un motore di cilindrata inferiore (downsizing). L'albero nel turbocompressore compie fino a 290.000 giri al minuto. Ad alte temperature tali rotazioni sottopongono il componente a sollecitazioni estreme. Gli sviluppatori puntano, pertanto, su materiali ad alto rendimento che resistono anche a sollecitazioni di 1.000 gradi. Come si realizza una rettifica di finitura complessa dell'albero saldato di una turbina, compresa la girante, con efficienza e sicurezza di processo?

Una nuova soluzione in linea garantisce rapidità

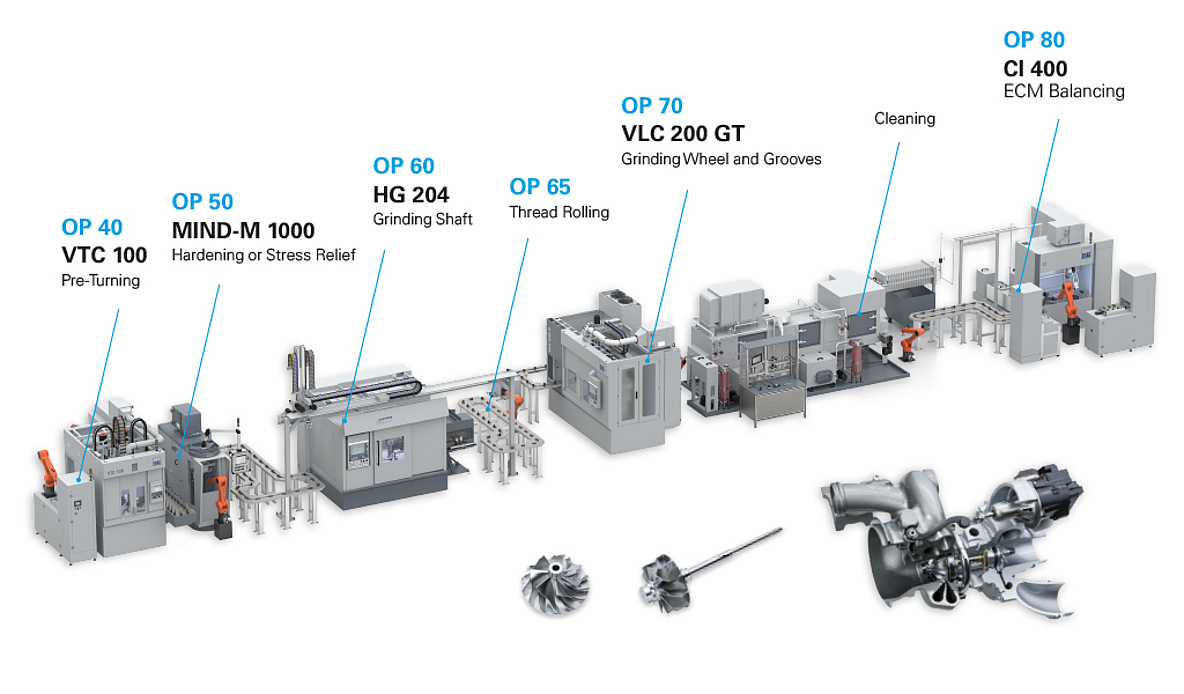

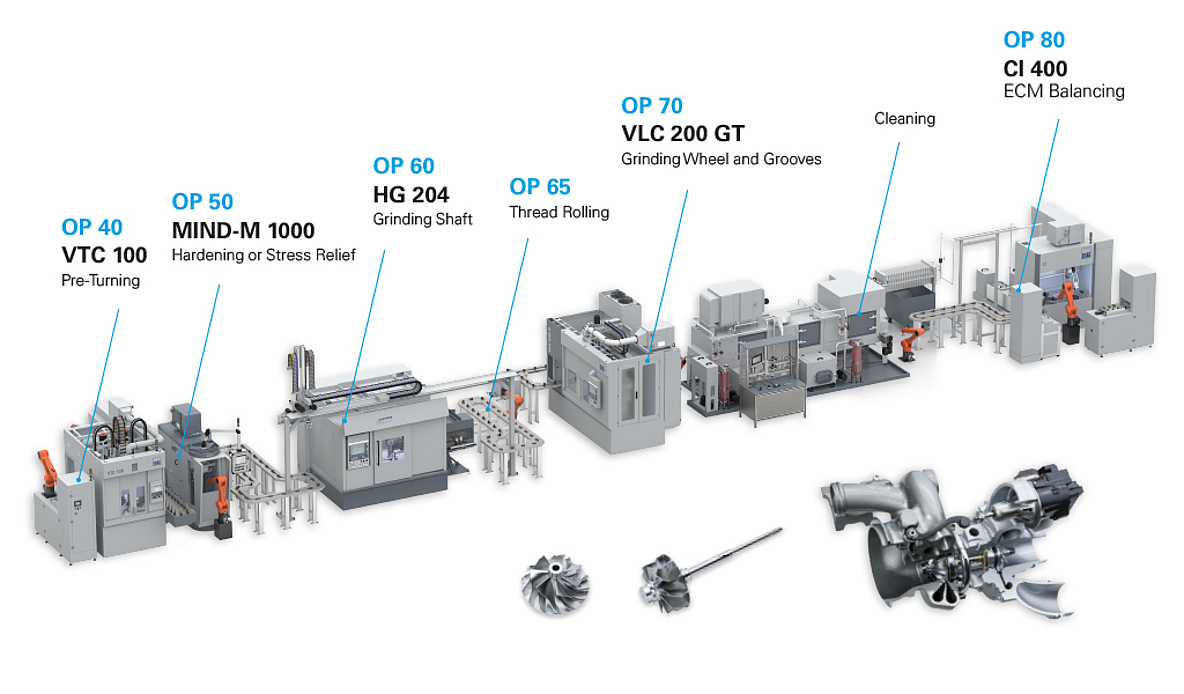

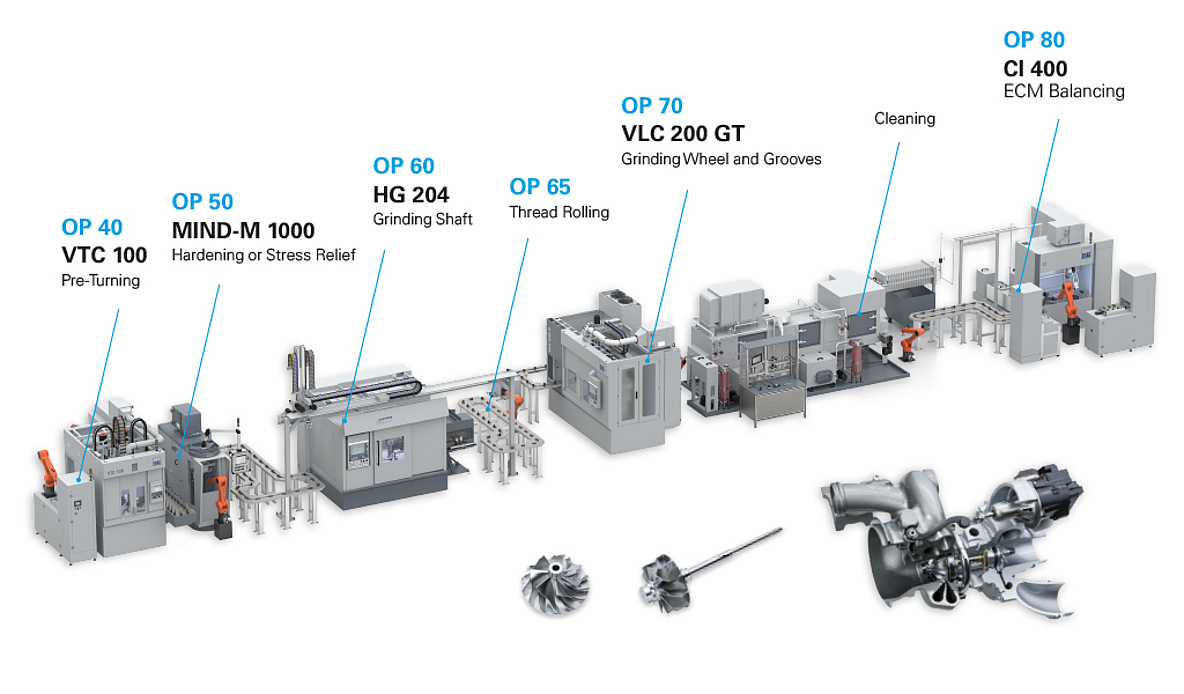

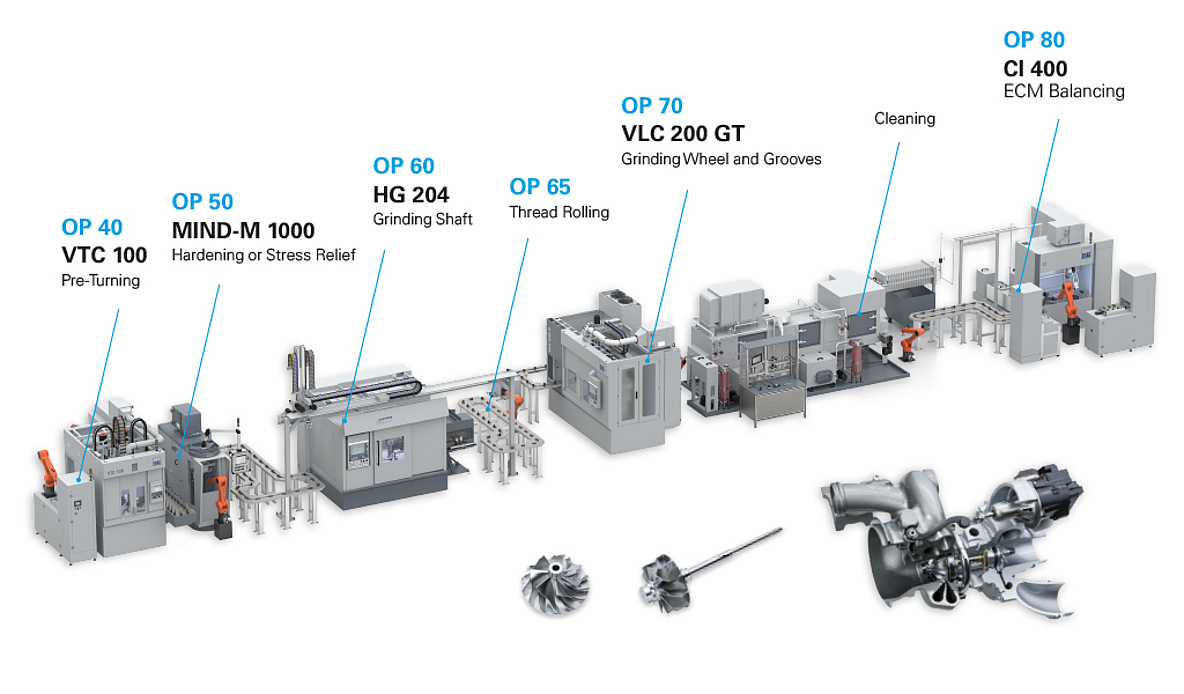

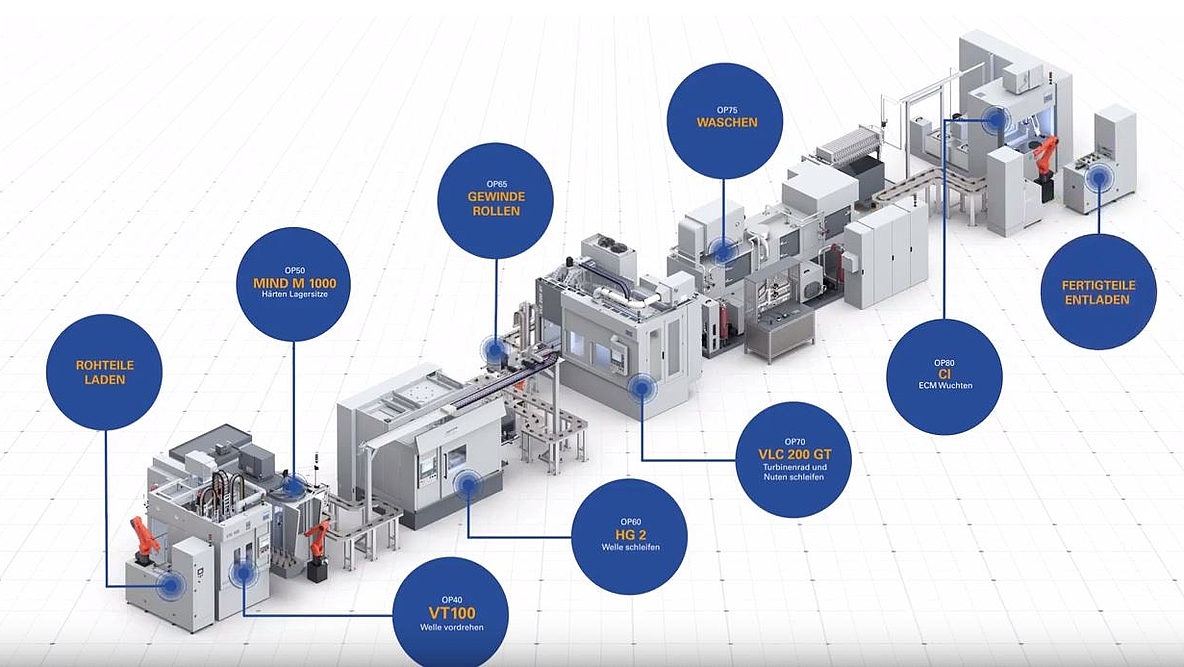

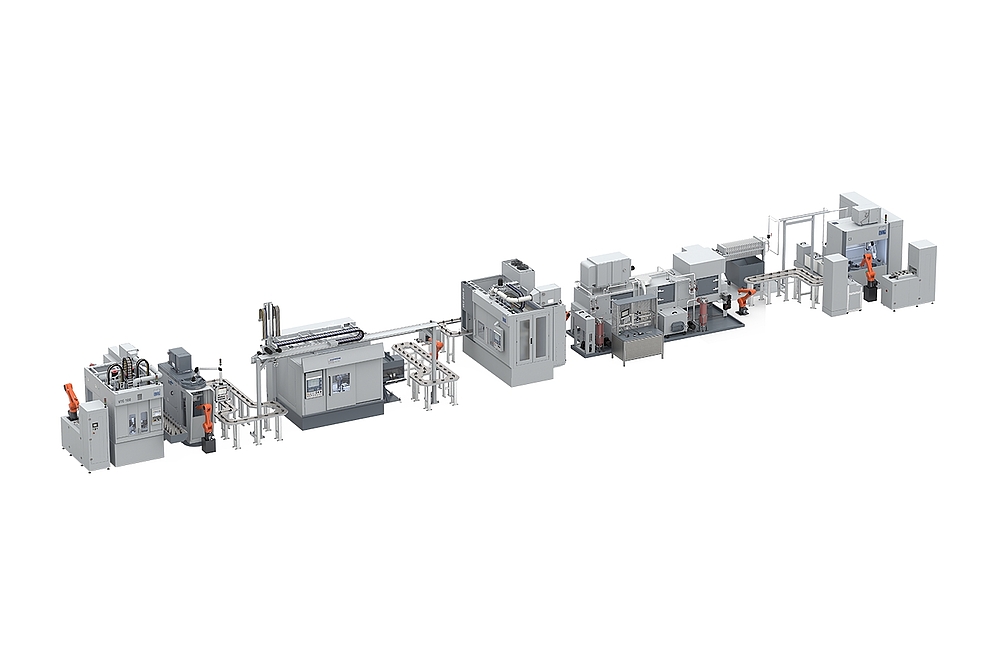

Per questo compito EMAG ha sviluppato una soluzione in linea “della stessa fonte”. Il componente passa attraverso cinque processi principali: dalla pre-tornitura alla tempra a induzione fino alla rettifica di albero, ingranaggio e spallamenti. La procedura si conclude con l’equilibratura elettrochimica su una macchina di EMAG ECM.

Linea turbocompressori in sintesi

L'intera linea di produzione per la rettifica di finitura dell'albero per turbocompressore proviene dalla stessa fonte, garantisce sicurezza di processo – e non da ultimo è molto veloce, come dimostra il tempo ciclo di ca. 40 – 50 secondi per gli alberi per autovetture. Per alberi più piccoli il tempo ciclo si riduce in misura corrispondente. In ogni caso: dopo l'equilibratura conclusiva il componente presenta la “qualità del prodotto finale”.

Linea turbocompressori in dettaglio: bastano cinque operazioni per ottenere la “qualità del prodotto finale”

1. VTC 100: pre-tornitura verticale di albero e ingranaggio

Caratteristiche salienti della macchina (tra le altre):

- lavorazione rapida e sicurezza di processo a quattro assi

- centraggio dell'albero con utensile motorizzato

- magazzino pezzi integrato

- carico e scarico contemporanei

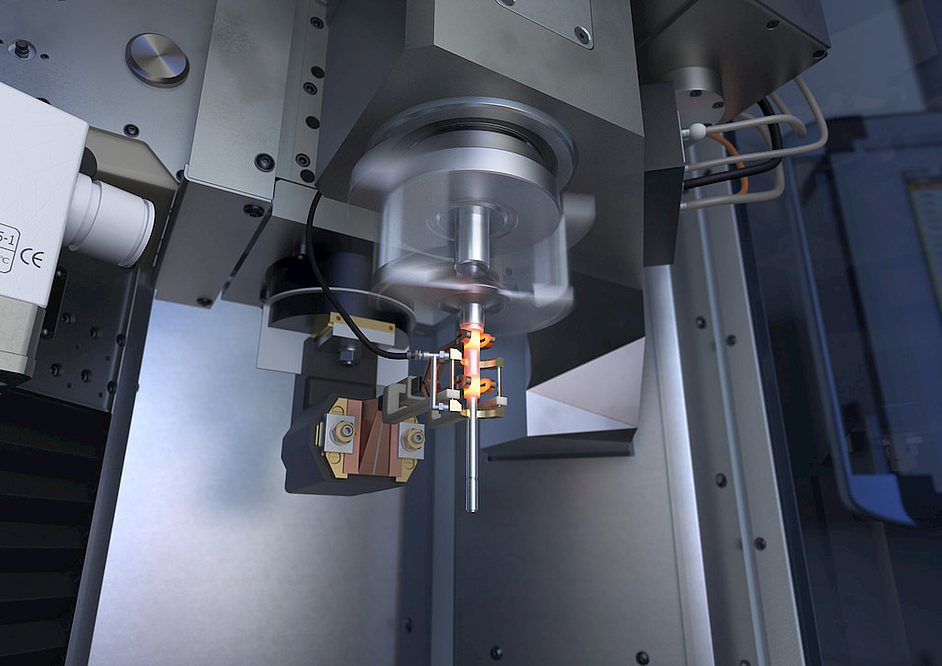

2. MIND-M 1000: processo di tempra a induzione per ridurre le tensioni nell'area saldata del componente

Caratteristiche salienti della macchina (tra le altre):

- mandrino sospeso con mandrino di serraggio per un fissaggio sicuro

- struttura modulare per operazioni di riscaldamento e tempra

- superficie di installazione minima

- controllo della temperatura preciso e monitoraggio completo dei processi

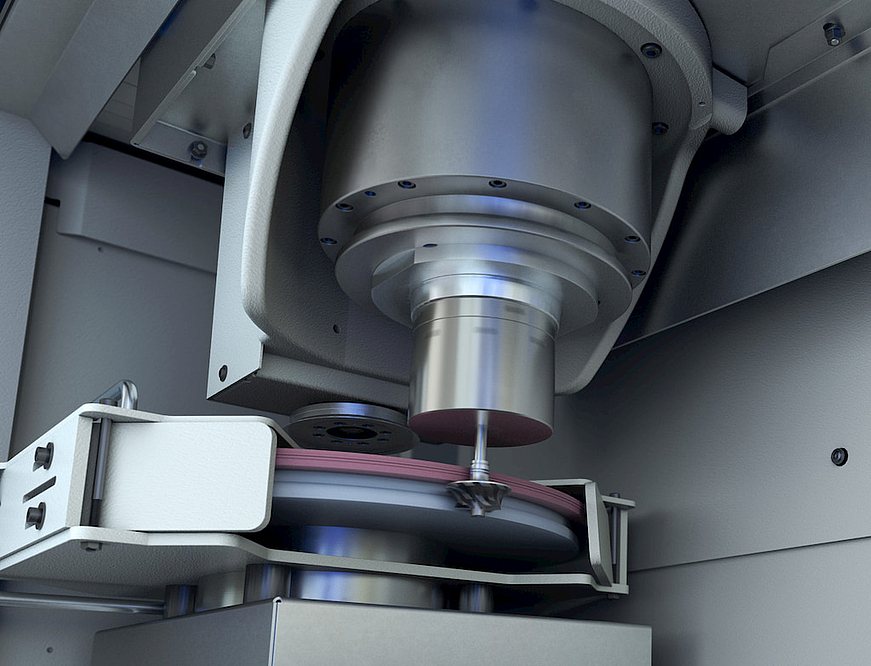

3. HG 204: rettifica orizzontale principale dell'albero e di uno spallamento

Caratteristiche salienti della macchina (tra le altre):

- misurazione integrata di diametro e lunghezza

- unità di ravvivatura per mole al corindone

- potenza motrice elevata delle mole

- guide a rulli lineari di alta precisione e sistemi di misura assoluti in tutti gli assi

- semplicità di manipolazione e buona accessibilità

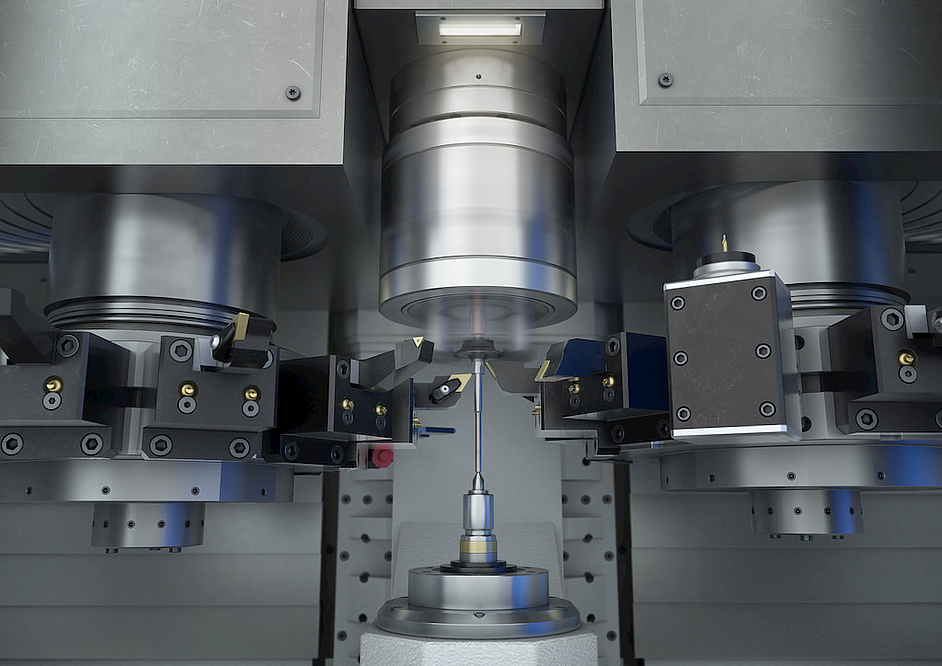

4. VLC 200 GT: rettifica verticale di scanalature anulari e del profilo delle pale della girante di una turbina

Caratteristiche salienti della macchina (tra le altre):

- automazione pick-up integrata per tempi truciolo/truciolo brevi

- caduta libera dei trucioli

- buona accessibilità

- lavorazione completa di alta precisione in un'unica fase di serraggio

5. CI 400: equilibratura dell'intera girante mediante lavorazione elettrochimica dei metalli

Caratteristiche salienti della macchina (tra le altre):

- un solo processo di equilibratura

- senza danneggiamento termico del materiale

- praticamente nessuna usura degli utensili

- monitoraggio completo dei processi

Tempo ciclo della linea di soli 50 secondi

Cinque operazioni dalla pre-tornitura e dal trattamento termico a induzione alla rettifica e alla equilibratura elettrochimica – nel sistema di produzione concatenata EMAG viene quindi effettuata l'intera rettifica di finitura dell'albero per turbocompressore. Ogni 50 secondi un componente esce dalla linea con la “qualità del prodotto finale”. Ne deriva una produzione annuale compresa tra 420.000 e 450.000 dischi turbina in un esercizio a tre turni.

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

ECM - Electro Chemical Machining è la defi nizione, sotto la quale vengono racchiusi i diversi procedimenti della lavorazione elettrochimica.…

La rettifica, come la foratura, appartiene ai processi di lavorazione ad asportazione truciolo più conosciuti e spesso utilizzati nella vita…

La tornitura verticale è un processo produttivo ad asportazione truciolo per metalli. EMAG è stato uno dei primi costruttori di macchine utensili ad…

Macchine per le vostre esigenze

(4) macchine trovate

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/0/a/csm_hg-204_preview_c8fdf06cfa.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/2/5/csm_vtc-100_preview_6b817d0453.png)