Perfekte Finishbearbeitung für die Turboladerwelle

Die Bearbeitung von Turbolader-Komponenten gehört zu den besonders anspruchsvollen Aufgaben im Automobilbau. Mit einer ganzheitlichen Linienlösung sorgt EMAG für Tempo und Präzision.

Turbolader-Produktion – neues Fertigungssystem für die Turboladerwelle sorgt für Tempo

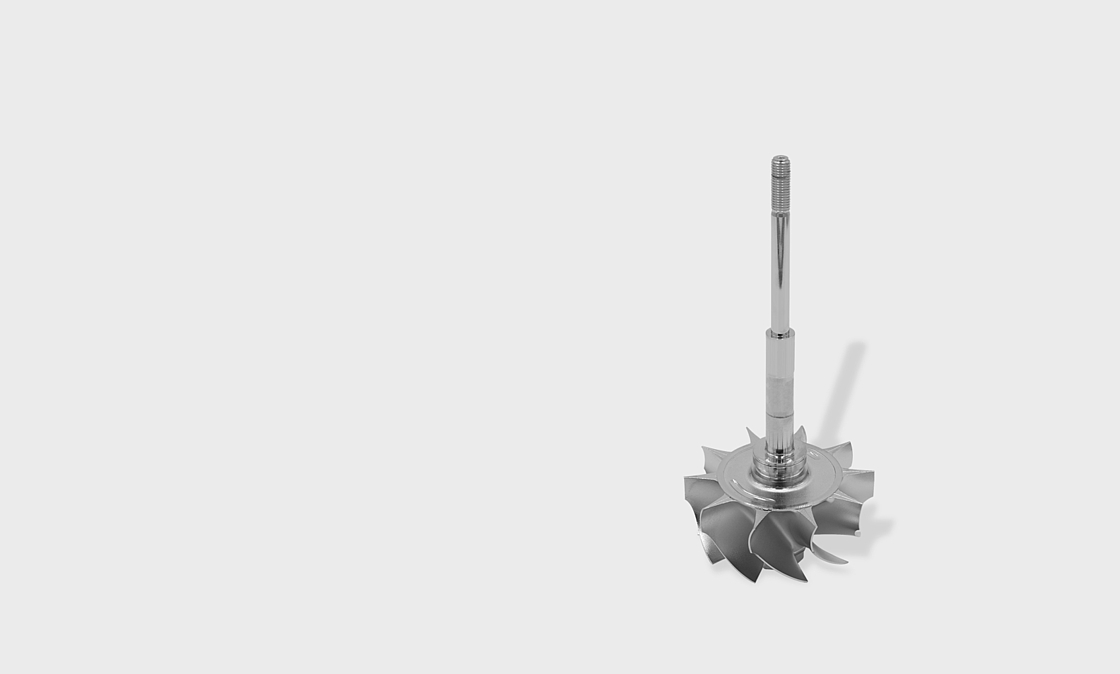

Turbolader spielen eine entscheidende Rolle in modernen Pkw-Motoren. Sie verdichten die angesaugte Frischluft und pressen sie in die Brennräume. Damit wird bei gleicher Motorgröße die Leistung gesteigert oder trotz kleineren Motoren die hohe Leistung beibehalten (downsizing). Die Welle dreht im Turbolader mit bis zu 290.000 Umdrehungen pro Minute. Das führt zu extremen Belastungen des Bauteils bei hohen Temperaturen. Folglich setzen Entwickler hier auf Hochleistungs-Werkstoffe, die selbst einer 1.000-Grad-Belastung standhalten. Wie lässt sich die anspruchsvolle Finishbearbeitung einer geschweißten Turboladerwelle inklusive Turbinenrad effizient und prozesssicher umsetzen?

Neue Linienlösung sorgt für Tempo

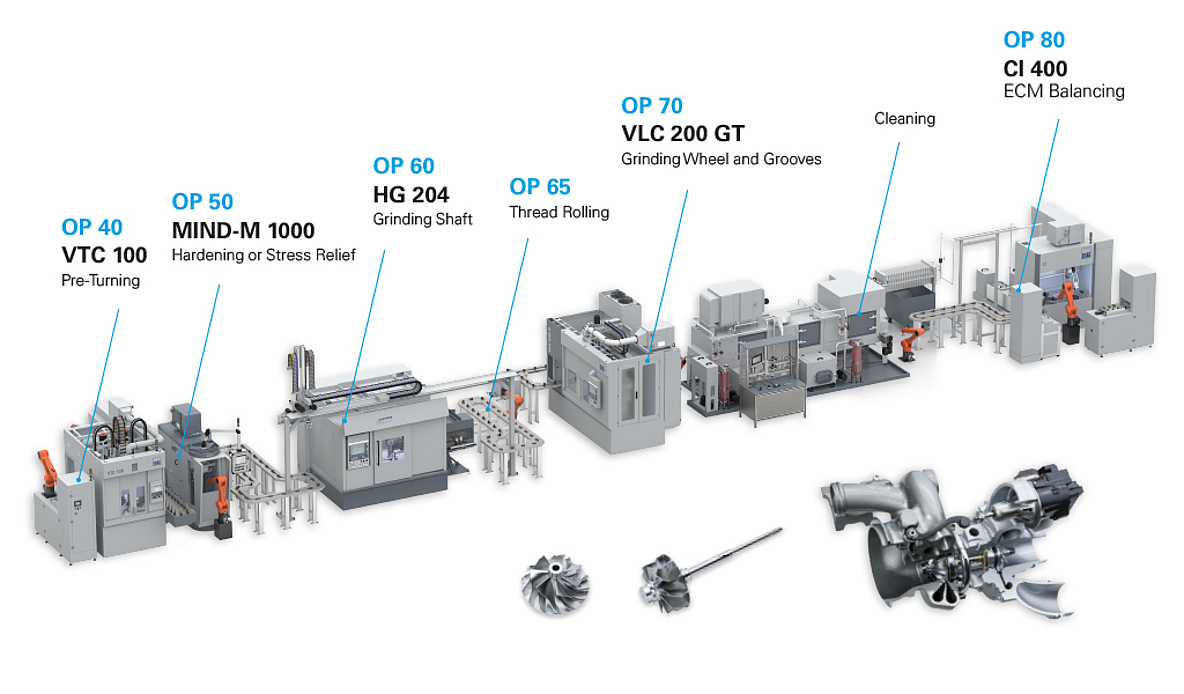

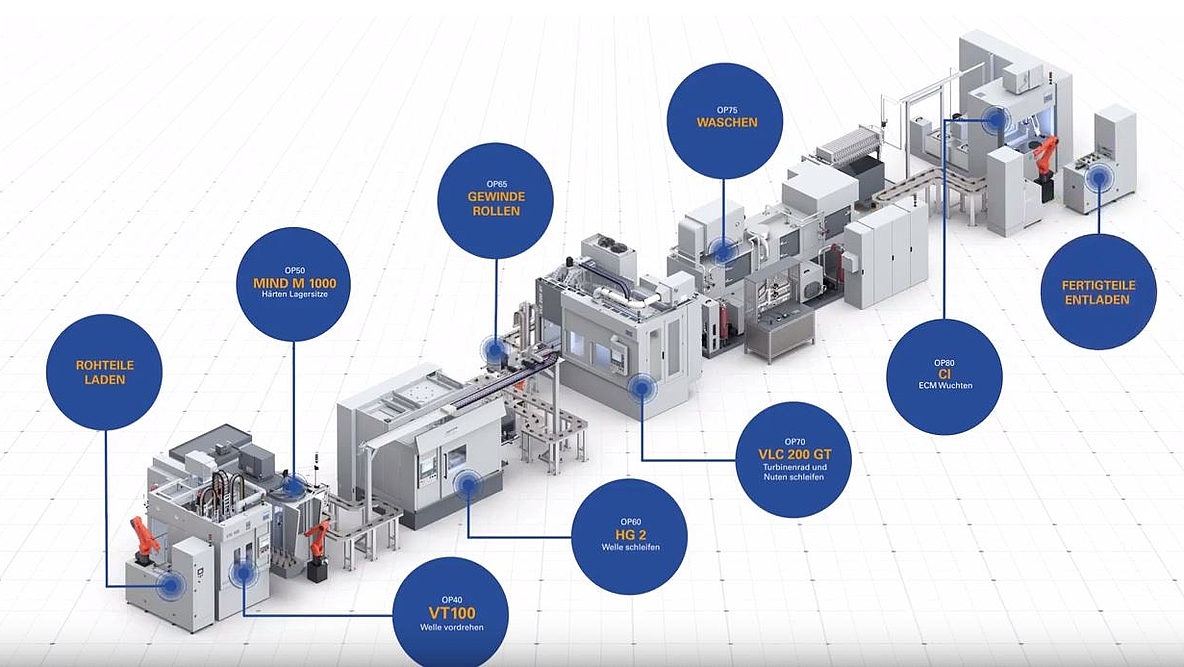

EMAG hat für diese Aufgabe eine Linienlösung „aus einer Hand“ entwickelt. Dabei durchläuft das Bauteil fünf Hauptprozesse – vom Vordrehen über das Induktionshärten bis zum Schleifen von Welle, Rad und Schultern. Den Abschluss bildet das elektrochemische Wuchten auf einer Maschine von EMAG ECM.

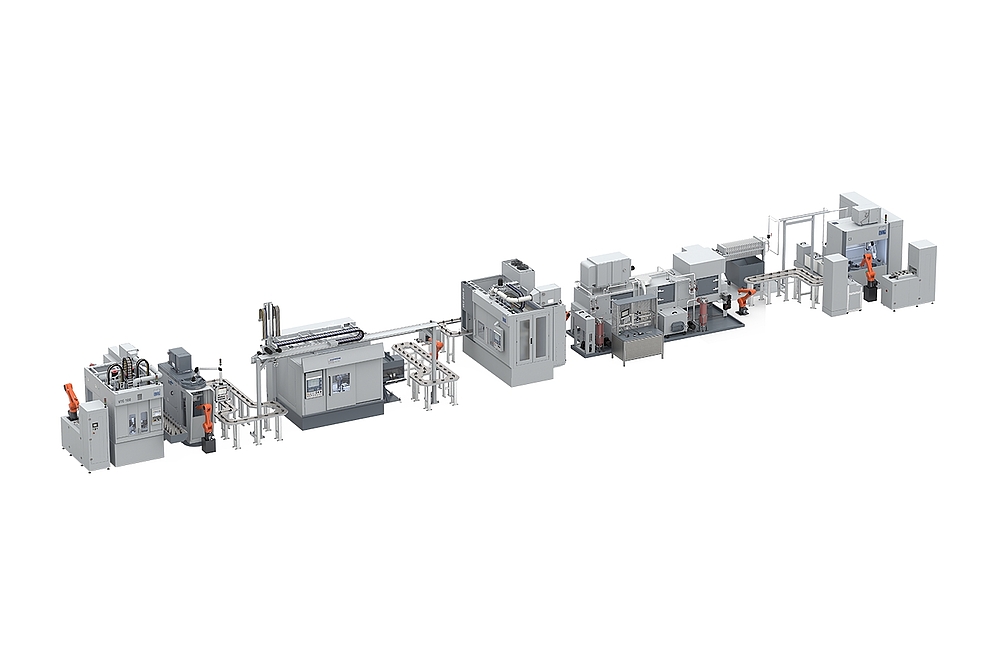

Turbolader-Linie im Überblick

Die gesamte Produktionslinie zur Finishbearbeitung der Turboladerwelle kommt aus einer Hand, ist prozesssicher – und nicht zuletzt sehr schnell, wie die Taktzeit von ca. 40–50 Sekunden für PKW-Wellen verdeutlicht. Bei kleineren Wellen fällt die Taktzeit dementsprechend niedriger aus. In jedem Fall gilt: Nach dem abschließenden Auswuchten weist das Bauteil Endqualität auf.

Turbolader-Linie im Detail: In fünf Operationen zur Endqualität

1. VTC 100: Vertikales Vordrehen von Welle und Rad in einer Aufspannung

Highlights der Maschine (u.a.):

- schnelle und prozesssichere Vier-Achs-Bearbeitung

- Zentrieren der Welle mit angetriebenem Werkzeug

- integrierter Werkstückspeicher

- zeitparalleles Be- und Entladen

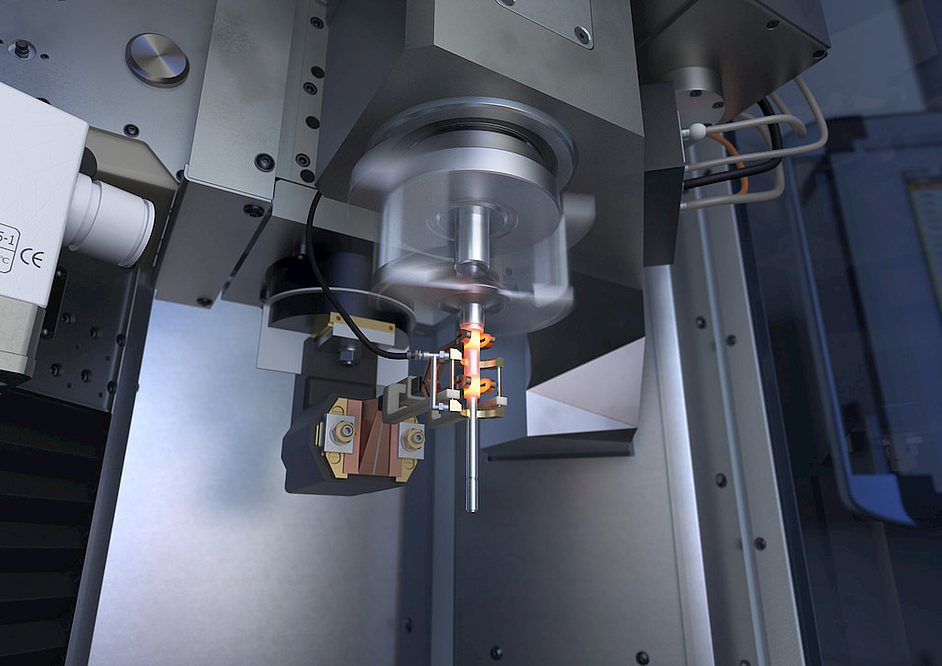

2. MIND-M 1000: Induktiver Wärmeprozess zum Lösen von Bauteilspannungen im geschweißten Bereich

Highlights der Maschine (u.a.):

- hängende Spindel mit Spannfutter für eine sichere Aufspannung

- modularer Aufbau für individuelle Erwärmungs- und Härteaufgaben

- minimale Aufstellfläche

- präzise Temperaturkontrolle und umfangreiche Prozessüberwachung

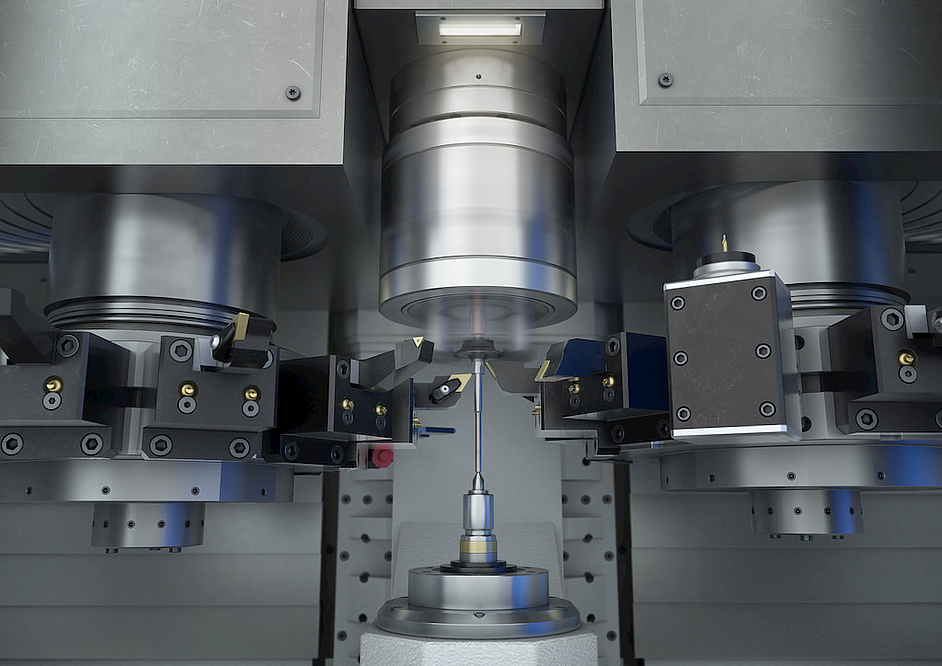

3. HG 204: Horizontale Hauptschleifbearbeitung der Welle und einer Schulter

Highlights der Maschine (u.a.):

- integrierte Durchmesser- und Längenmessung

- Abrichteinheit für Korund-Schleifscheiben

- hohe Schleifscheibenantriebsleistung

- hochpräzise Linear-Rollenführungen und absolute Messsysteme in allen Achsen

- einfache Handhabung und gute Zugänglichkeit

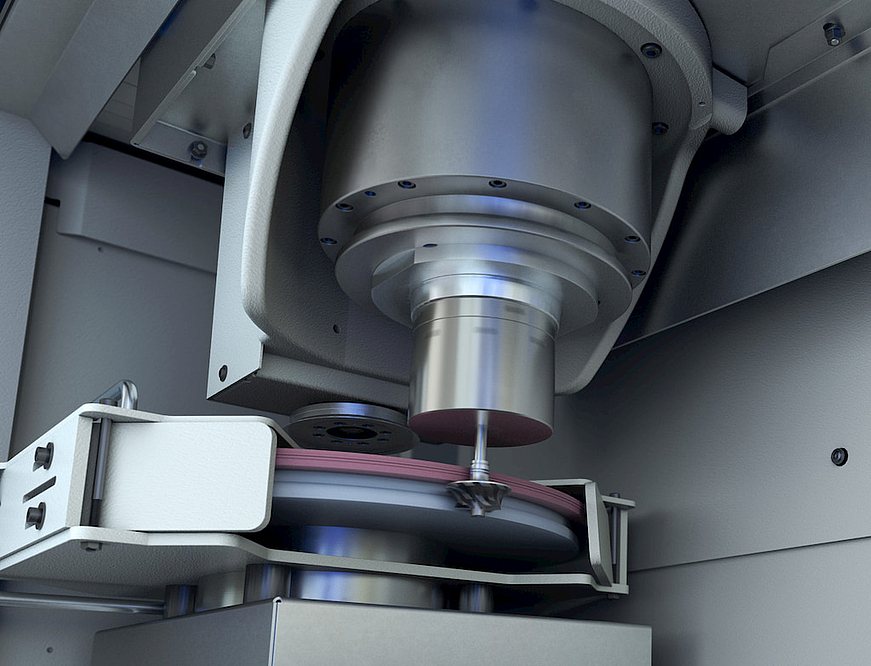

4. VLC 200 GT: Vertikales Schleifen von Ringnuten und der Flügelkontur des Turbinenrads

Highlights der Maschine (u.a.):

- integrierte Pick-up-Automation für kurze Span-zu-Span-Zeiten

- freier Spänefall

- gute Zugänglichkeit

- hochpräzise Komplettbearbeitung in einer Aufspannung

5. CI 400: Wuchten des gesamten Turbinenrads per elektrochemischer Metallbearbeitung

Highlights der Maschine (u.a.):

- nur ein Wuchtvorgang

- ohne thermische Schädigung am Werkstoff

- nahezu kein Werkzeugverschleiß

- umfangreiche Prozessüberwachung

Linientaktzeit nur 50 Sekunden

Fünf Operationen vom Vordrehen und induktiven Wärmebehandeln über das Schleifen bis zum elektrochemischen Wuchten – in dem verketteten Produktionssystem von EMAG erfolgt also die komplette Finish-Bearbeitung der Turboladerwelle. Alle 50 Sekunden verlässt ein Bauteil in Endqualität die Linie. Im Dreischichtbetrieb führt das zu einer jährlichen Ausbringung von 420.000 bis 450.000 Turbinenläufern.

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

ECM - Electro-Chemical Machining ist der Oberbegriff, unter dem verschiedene Verfahren der elektrochemischen Bearbeitung zusammengefasst werden. Beim…

Das Schleifen gehört neben dem Bohren zu den bekanntesten zerspanenden Fertigungsverfahren, da dieses auch im täglichen Leben häufig zur Anwendung…

Das Vertikaldrehen ist ein zerspanendes Fertigungsverfahren für Metalle. EMAG war einer der ersten Werkzeugmaschinenhersteller, der das Vertikaldrehen…

Maschinen für Ihre Anforderungen

(4) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/0/a/csm_hg-204_preview_c8fdf06cfa.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/2/5/csm_vtc-100_preview_6b817d0453.png)