Entgraten und elektrochemisches Entgraten (ECM-Entgraten)

Das Entgraten ist in der Zerspanung sicher kein Kernprozess. Vielmehr wird es bisher noch als notwendiges Übel betrachtet.

Dies führt immer wieder dazu, dass zwar die Zerspanungsprozesse optimal aufeinander abgestimmt sind, jedoch beim Entgraten die Wirtschaftlichkeit des Gesamtsystems sinkt, da dieser Prozess nicht von Anfang an in der Prozesskette berücksichtigt wurde.

Anforderungen an Entgrat-Prozesse

Werkstücke mit komplexer Formgebung beinhalten häufig schwer zugängliche Bearbeitungsstellen. Hinterschnitte, Taschen oder auch innen liegende Bohrungsverschneidungen stellen an die mechanische Bearbeitung meist keine große Herausforderung. Dies ändert sich jedoch häufig beim notwendigen Entgraten, denn hier muss auch bei schwer zugänglichen Stellen der Grat sauber und ohne negative Beeinflussung des Materials entfernt werden. Mit den bisher eingesetzten mechanischen, thermischen Verfahren oder auch der Wasserstrahltechnologie sind aber häufig weder die beabsichtigte Produktivität, noch die gewünschte Wirtschaftlichkeit und Reproduzierbarkeit zu erzielen. Speziell bei der Mittel- und Großserienfertigung wird auf höchste Qualität Wert gelegt, denn innen liegende Grate und Gratfahnen können die Funktion von Bauteilen beeinträchtigen. Eine andere Schwierigkeit ist in der Praxis in den sogenannten Sekundärgraten zu sehen. Das heißt, bei der Entfernung des Grates aus der normalen Bearbeitung mittels Zerspanungsprozess entstehen wiederum ein Folgegrat oder auch umgeklappte Grate und somit undefinierte Endbearbeitungszustände.

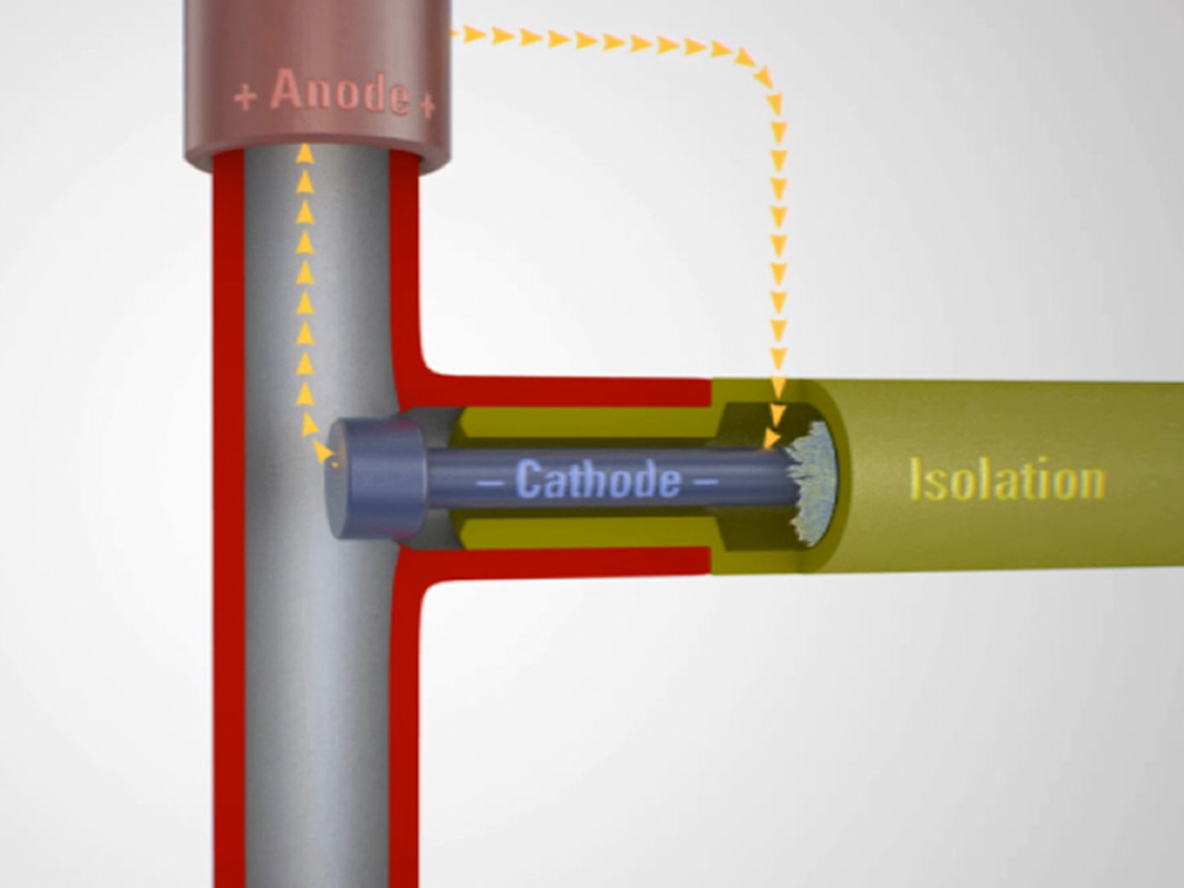

Berührungsloses ECM-Entgraten – elektrochemische Metallbearbeitung

Das präzise Entgraten oder auch Glätten von Metallteilen durch elektrochemische Metallbearbeitung (ECM) kann als äußerst wirtschaftlich beschrieben werden. Dadurch, dass sich die Zykluszeit und Ausbringung über den Parallelisierungsgrad, das heißt, die Anzahl der gleichzeitig in einer Vorrichtung bearbeiteten Bauteile, skalieren lässt, können die Taktzeiten pro Bauteil auf unter zehn Sekunden ausgelegt werden. Verschleißarm, präzise, berührungslos und auch wirtschaftlich, das sind also die Vorteile, die beim Einsatz von ECM-Entgraten zu nennen sind.

ECM-Entgraten eines Pumpengehäuses für die Common-Rail-Technik

Ein Beispiel einer anspruchsvollen Entgrataufgabe ist die Herstellung eines Pumpengehäuses für die Common-Rail-Technik. Die mechanische Bearbeitung des Pumpengehäuses sowie das Entgraten sind zunächst vermeintlich gängiger Stand der Technik. Voraussetzung hierfür ist allerdings die Beherrschung des gesamten Prozesses. Im konkreten Fall kommen Zerspanung, Automation und das Entgraten aus dem mittlerweile durchgängig in der EMAG Gruppe angesiedelten Technologieangebot. Bezogen auf das Entgraten ist dies von enormer Bedeutung, denn das zunächst kleine Problem Entgraten kann sehr schnell zu einem großen werden. Um dem vorzubeugen, ist es von Beginn an wichtig, bei der Auslegung des Prozesses bzw. der Bearbeitungsreihenfolge, die Spanrichtung zu bestimmen, denn nur so lässt sich der Grat später wirtschaftlich und präzise entfernen. Durch den Einsatz des elektrochemischen Entgratens (ECM-Entgratens) können die Kosten im Vergleich zu konventionellen Entgratprozessen (mechanisches Entgraten und Wasserstrahlentgraten) signifikant gesenkt werden. Auch die Taktzeit kann an die Hochlauf- beziehungsweise Produktionsphase angepasst werden, da sich der elektrochemische Entgratprozess auf die jeweilige Produktionsmenge skalieren lässt.

Werkstücke