Producción de discos de freno a gran escala: Recubrimiento láser altamente productivo para procesos eficientes

Norma Euro 7 para reducir las partículas finas: el disco de freno para turismos utilizado hasta ahora se vuelve obsoleto. Para la nueva generación de discos de freno, EMAG y su socio colaborador HPL Technologies ofrecen una solución completa para el recubrimiento de los discos mediante el recubrimiento láser, un proceso fiable, eficiente y rápido.

Recubrimiento láser: la superficie perfecta en el punto de mira

1. El contexto: la nueva norma de emisiones

Según los expertos y la Comisión Europea, los actuales sistemas de frenado para turismos generan (demasiadas) partículas finas, por lo que resultan perjudiciales para la salud. En este sentido, la norma de emisiones Euro 7 prevista introduce importantes novedades: se reducirá drásticamente la cantidad permitida de partículas finas, lo que constituye una oportunidad para los discos de freno con recubrimiento de material duro. La ventaja decisiva es que a los discos de freno convencionales se aplica simplemente una nueva capa que los protege de la corrosión, el desgaste y las partículas finas.

2. La solución: producción de eficacia probada y escalable

En realidad, los discos de freno con recubrimiento no son ninguna novedad, pero hasta ahora solo se habían utilizado de forma limitada debido a los elevados costes de su producción. En este contexto, la combinación de la ingeniería mecánica de EMAG y la tecnología WECODUR del socio colaborador HPL Technologies constituye un salto cualitativo en este enfoque: la nueva solución de producción ha demostrado su eficacia en la práctica, permite la fabricación a gran escala y es además rentable.

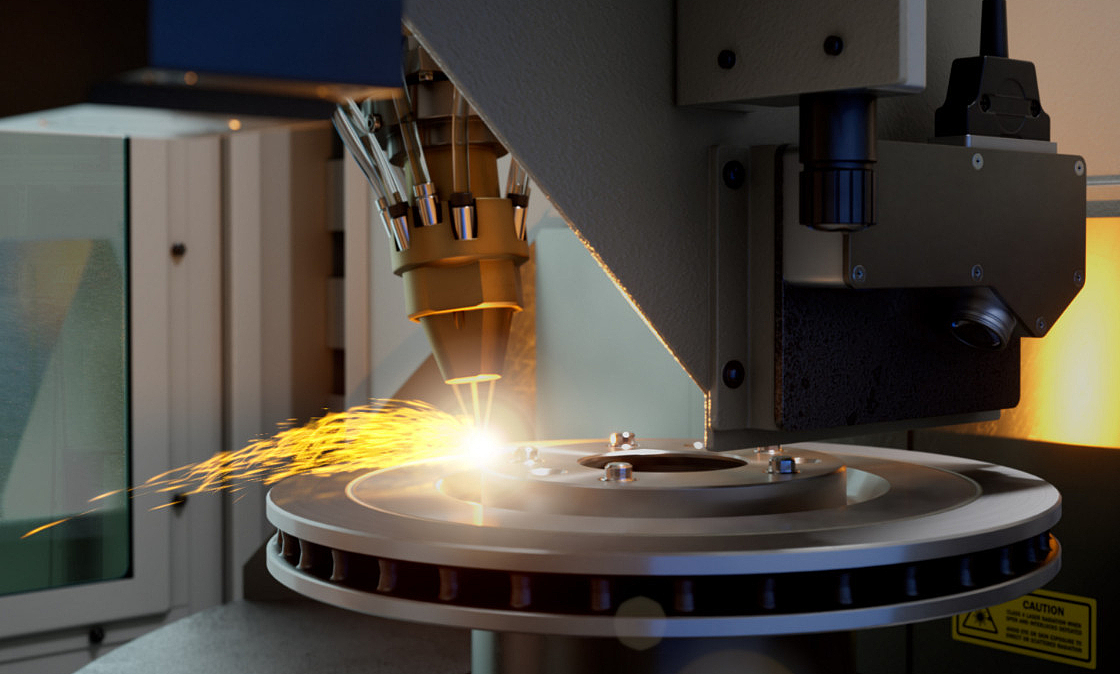

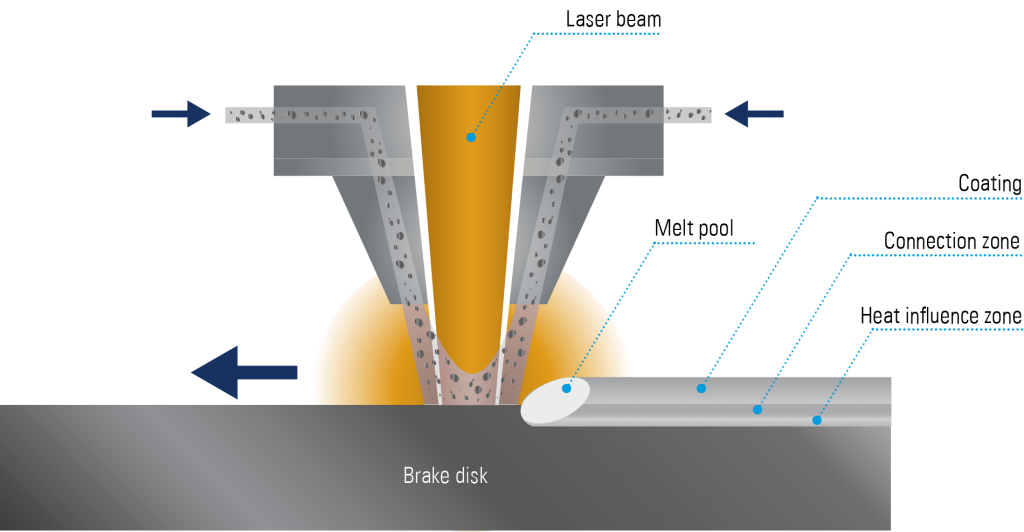

3. La tecnología: un procedimiento aditivo

La base es la denominada tecnología DED (Direct Energy Deposition), en particular el recubrimiento láser de alta velocidad. En este proceso, el polvo de material se transporta al foco del rayo láser de forma controlada, donde se funde mientras aún está en el aire e incide en la superficie también fundida del disco de freno. Para la rentabilidad es importante lo siguiente, entre otras cosas:

- El recubrimiento láser WECODUR ofrece una amplia tasa por superficie (superior a 5 m2/h), un espesor de capa mínimo (hasta por debajo de 0,05 mm) y una superficie homogénea.

- La tecnología se emplea en una máquina de eficacia probada, la ELC de EMAG LaserTec. Es posible elegir entre dos (DUO) o tres (TRIO) mesas circulares y un sistema de manipulación interno de la máquina.

Previamente se tornea la pieza bruta del disco y, tras el recubrimiento, solo queda el enfriamiento y el proceso de rectificado. Este último se realiza con un rectificado plano de doble cara, que permite un máximo avance con alta rentabilidad. Estos procesos pueden implementarse completamente y con gran precisión con la tecnología EMAG.

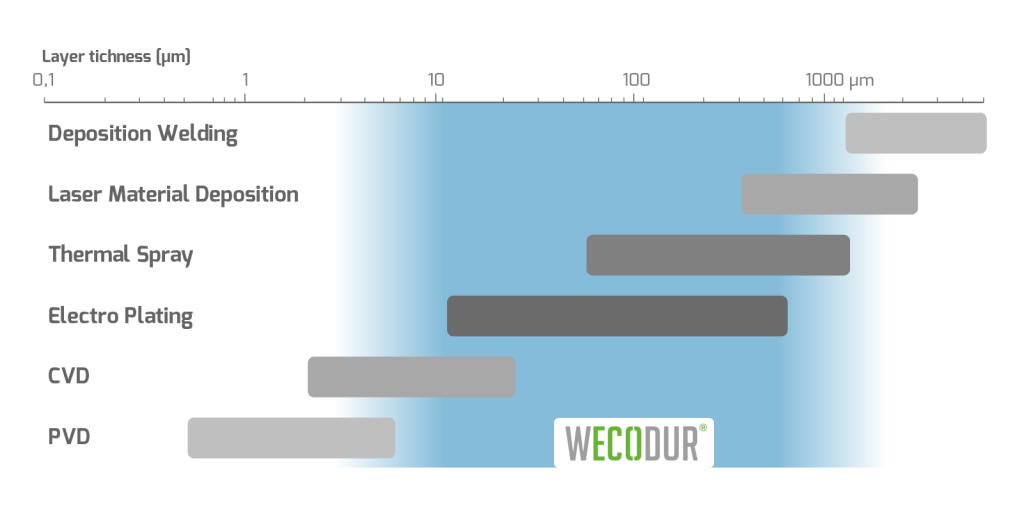

4. La comparación: se evitan desventajas

Las tecnologías alternativas, como la proyección térmica y el galvanizado, no generan una unión metalúrgica con el material base. En consecuencia, se requiere un complejo procesamiento previo para la unión de la capa. Otras de las ventajas de la tecnología EMAG/WECODUR son su alta eficiencia con el polvo, la reducción significativa de los gases de proceso y del CO2, así como sus menores demasías de rectificado.

5. Conclusión: todo de un mismo proveedor

Si se desea, la solución completa para la producción a gran escala de la próxima generación de discos de freno se puede obtener de un único proveedor. Los clientes se benefician de los amplios conocimientos en procesos, una ingeniería mecánica estandarizada y un amplio asesoramiento sobre los sistemas de capas de eficacia probada.

Por cierto: este tema también desempeña un papel importante en la electromovilidad, ya que en los coches eléctricos los frenos se utilizan muy poco, dado que la recuperación del motor genera suficiente efecto de frenado. Como consecuencia, al no utilizarse continuamente, el disco de freno comienza a oxidarse, en particular durante el invierno. Los discos de freno con recubrimiento solucionan este problema.

Ventajas Recubrimiento láser

- Perfección: el desarrollo del recubrimiento láser permite producir capas finas y homogéneas de menos de 0,05 mm.

- Variabilidad: es posible combinar un gran número de materiales

- Fiabilidad: la cadena de procesos cerrada permite, por primera vez, la producción rentable a gran escala

- Rapidez: gran tasa de superficie de hasta más de 5 m2/h

Piezas

Para cada pieza de trabajo la solución de fabricación correcta.

Máquinas para sus necesidades

(1) máquinas encontradas