Mecanizado altamente eficiente de cajas del diferencial

El torneado de una compleja caja del diferencial supone un desafío cada vez mayor, ya que el tamaño de los lotes crece continuamente. Esto es debido a que sigue siendo una pieza imprescindible para todos los conceptos de propulsión. EMAG desarrolla líneas de producción con procesos muy rápidos.

Differential cases: ultrafast machining with EMAG

Lotes grandes, procesos sin fallos, tiempos de ciclo cortos: como no podía ser de otra manera, para la producción de la caja del diferencial se aplican los estrictos requisitos de la industria del automóvil. Hay que añadir que este elemento de conexión central del diferencial tiene una forma muy compleja. Esto hace que su torneado sea muy complicado y deba realizarse en varios subprocesos. Además, hay diferentes variantes de piezas, como cajas cerradas de esfera completa o semiesfera, así como cajas abiertas con tapa.

El sistema modular es una ventaja

Hace muchos años que EMAG se ha especializado en el mecanizado de este componente. Los ingenieros mecánicos desarrollan líneas de producción integrales, sobre la base de su plataforma de máquina modular. Esto quiere decir que se utilizan máquinas pickup estandarizadas y de eficacia probada, las cuales pueden integrarse con gran facilidad en el sistema TrackMotion propio de EMAG. De ello resulta un proceso rápido y fiable, con tiempos improductivos cortos. Además, esta línea requiere muy poco espacio de instalación gracias a sus tornos verticales.

El ciclo de línea es de solo dos minutos

En total, en una línea EMAG de este tipo se realizan tres o cuatro operaciones, en función de la variante de componente y pieza bruta utilizada. Si en la fundición o la forja se realiza previamente un primer proceso de desbastado de la pieza, para cajas cerradas, por ejemplo, los productores de piezas tan solo requieren tres operaciones. Entre ellas se incluye el torneado en la parte exterior e interior de la caja del diferencial, así como diferentes procesos de taladrado. Unidades de medición y posicionamiento, así como sistemas de limpieza, complementan la línea de producción. El ciclo de línea es de solo unos dos minutos.

Las máquinas VL de EMAG ofrecen ventajas

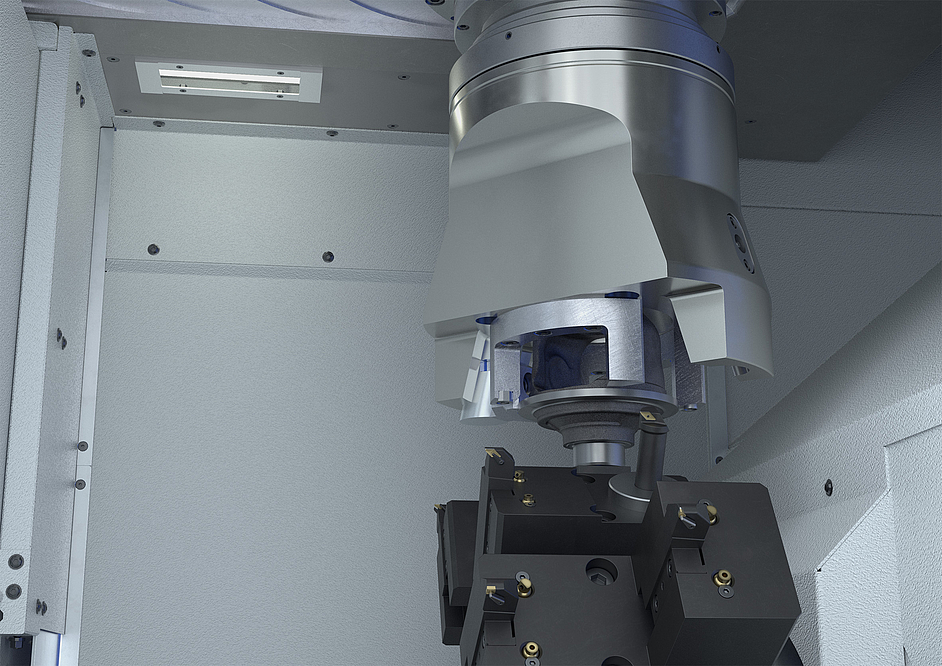

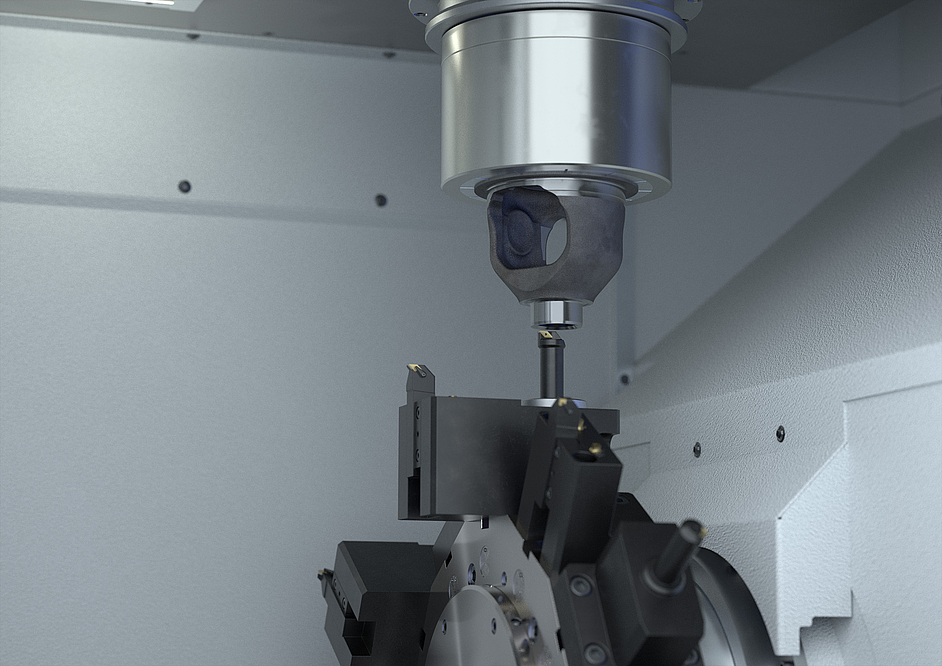

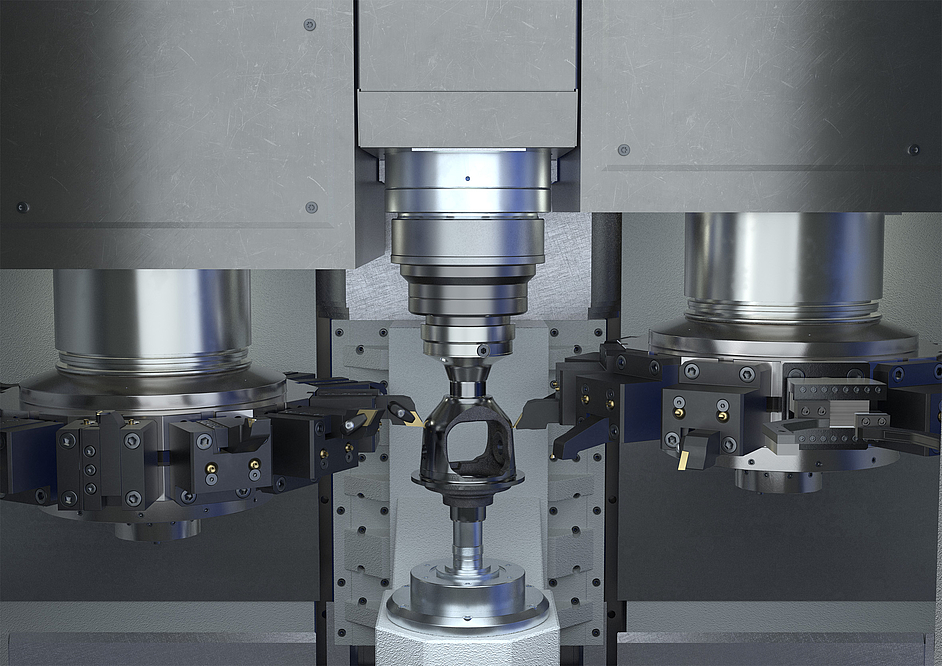

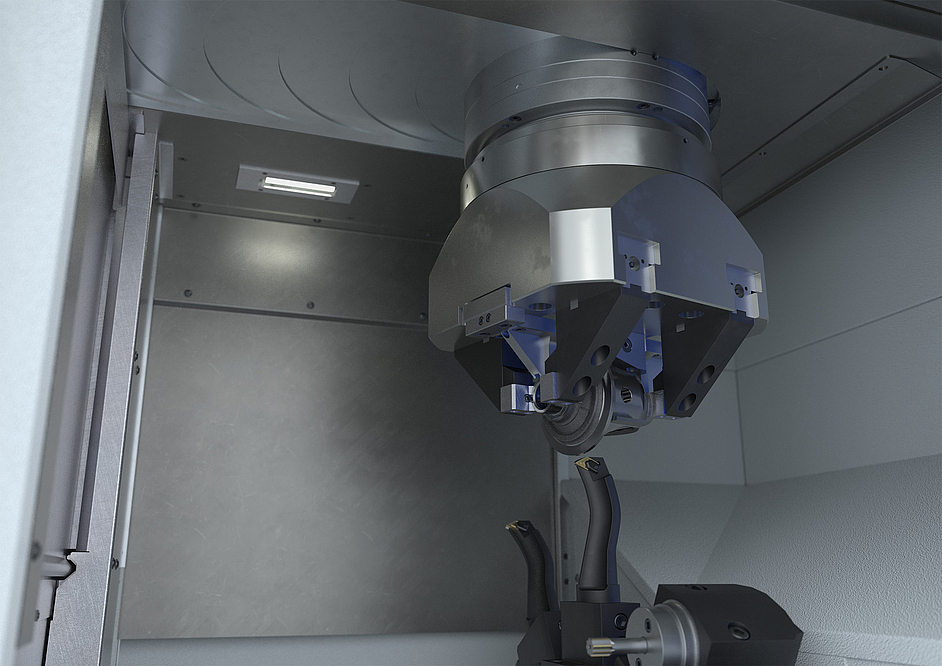

¿Cuál es la estructura en detalle de una línea de este tipo? En el ejemplo aquí presentado se muestra el mecanizado de una caja del diferencial de esfera completa. Para ello, el proceso se ha repartido en cuatro máquinas de Modular Solutions para obtener un tiempo de ciclo óptimo. En la OP 10 y OP 20 se realiza respectivamente el torneado de los dos los lados de la caja en un torno vertical VL 4. Para el mecanizado completo del lado exterior en la OP 30, EMAG apuesta por la VT 4. Esta máquina permite el mecanizado en 4 ejes de toda la parte exterior en una sola sujeción. Este mecanizado no solo garantiza un proceso rápido, sino además una calidad especialmente alta, ya que se evitan fallos causados al cambiar de sujeción. En la OP 40 se vuelve a utilizar un torno vertical, en este caso un VL 6. Para este torneado, la caja del diferencial se gira 90 grados para permitir el mecanizado de precisión del taladro y del lado interior del casquete. Para ello, como para todas las demás operaciones, EMAG utiliza un plato de sujeción diseñado específicamente para esta pieza.

Caja del diferencial semiesférica

El proceso sería diferente para una caja del diferencial de semiesfera cerrada. En este caso se empezaría en la OP 10 con el torneado del primer lado en una VL 6 de EMAG. El torneado del segundo lado (OP 20) y un proceso de taladrado se realizan en una segunda VL 6. Hasta aquí, los dos procesos apenas difieren. Lo que es interesante es el torneado interior final de la forma semiesférica (OP 30): Para ello, los especialistas de EMAG apuestan por una VSC 250 DD con herramientas especiales. El resultado es un tiempo de mecanizado especialmente corto: en solo 125 segundos se completa este proceso de torneado interior.

Uniones soldadas de alta resistencia mediante tecnología de soldadura láser EMAG

Desde hace algún tiempo, las empresas automovilísticas alemanas están sustituyendo la unión atornillada, empleada hasta ahora entre la caja del diferencial y la corona dentada, por una unión por soldadura láser. De esta manera se reduce la cantidad de material requerido, lo que, debido a la gran cantidad de piezas, supone un importante factor para los costes en el sector del vehículo de turismo. Al mismo tiempo se reduce el peso de la caja del diferencial en unos 1,2 kilogramos. Con vistas al uso cada vez más extendido de estructuras ligeras en el sector automovilístico, este ahorro es evidentemente enorme. La fabricación de la caja del diferencial es un ejemplo típico de ello: con la tecnología de soldadura por láser EMAG se crean uniones soldadas de alta resistencia que pueden sustituir los clásicos elementos de unión en muchas áreas de aplicación y, con ello, reducir los costes de material. Las uniones atornilladas entre la caja y la corona dentada se sustituyen por una costura de soldadura.

Ventajas Caja del diferencial

- Menos peso

- Menores costes

- Mejor calidad de la pieza

Tecnologías

Sistemas de fabricación complejos de una sola fuente gracias a una alta gama de tecnologías

La limpieza con láser es un proceso rápido y compacto que puede sustituir a máquinas de lavar convencionales en muchas aplicaciones. Uno de sus puntos…

Los vehículos modernos son impensables sin la soldadura por láser. La soldadura láser es requisito para fabricar componentes compactos y de peso…

El torneado vertical es un proceso de fabricación con arranque de viruta para metales. EMAG fue uno de los primeros fabricantes de máquinas…

Máquinas para sus necesidades

(4) máquinas encontradas

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/3/4/csm_Vorlage-Maschinen_640x505px_H363-LC4-2_2cda2b4d47.png)