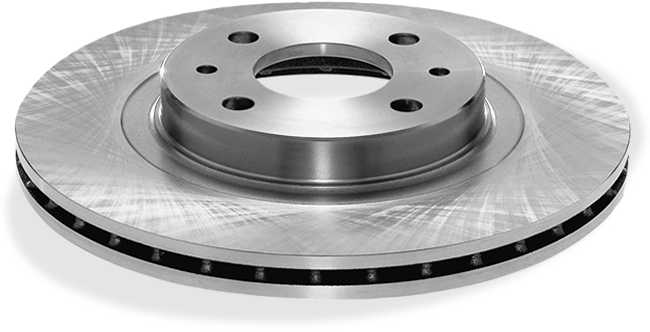

Rectificadoras de discos de freno

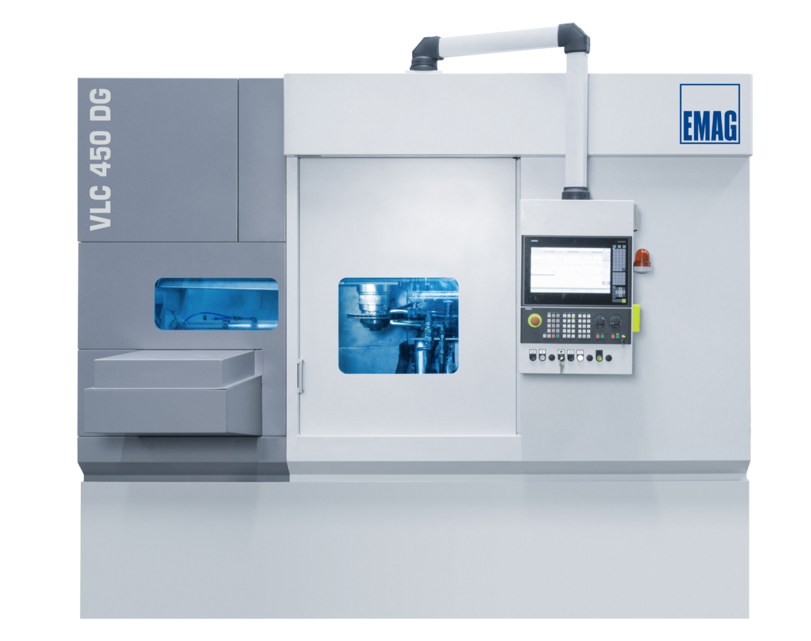

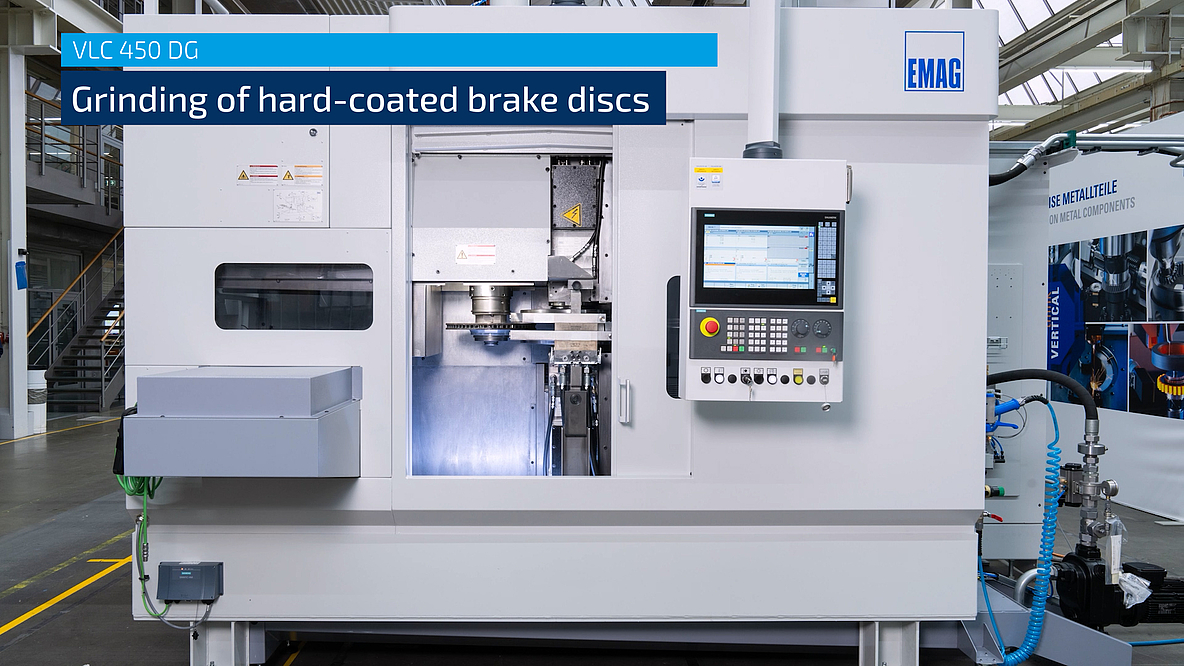

VLC 450 DG

- Outer diameter of friction ring max.: 450 mm | 17.5 in

- Diameter friction ring inside max.: 250 mm | 10 in

- Friction ring thickness: mm 10 - 45

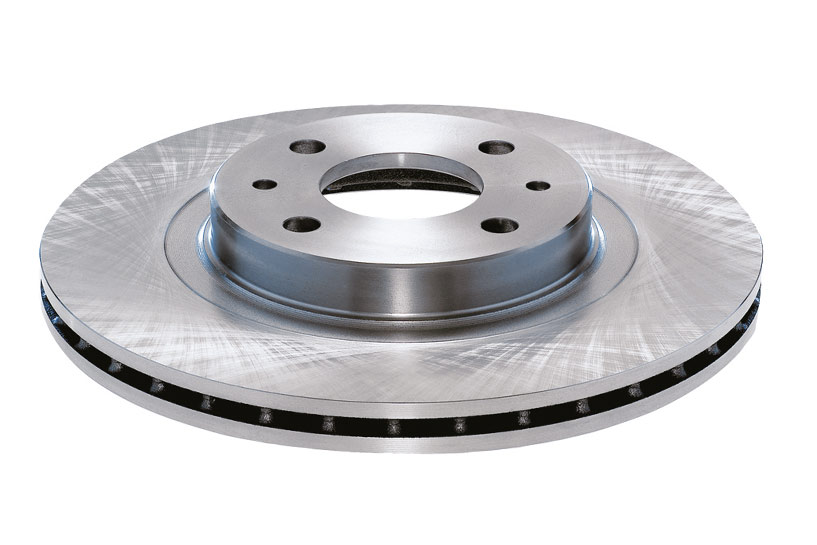

Adaptación a la diversidad de capas: retos y soluciones

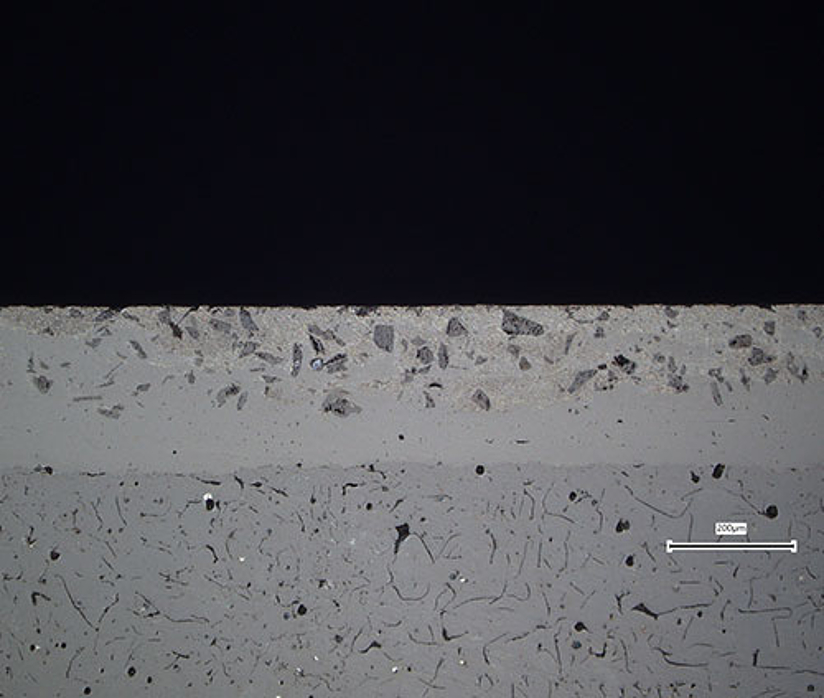

En función del material de revestimiento, se requieren estrategias de mecanizado específicas. Los recubrimientos multicapa plantean grandes exigencias al proceso de rectificado. Su comportamiento de mecanizado es similar al mecanizado de metal duro conocido en el rectificado de herramientas. Este tipo de recubrimiento requiere velocidades de corte bajas, pero un torque aún mayor. Antes del mecanizado, estos recubrimientos tienen una rugosidad de hasta 100 micrómetros. Tras el proceso de rectificado, se mecanizan tanto la matriz como los carburos. El comportamiento del mecanizado se debe a las propiedades duales de los recubrimientos: carburos frágiles y duros, por un lado, y una matriz dúctil, por otro.

Los materiales dúctiles y quebradizos suelen requerir estrategias de rectificado individuales. Ambos confluyen en el revestimiento duro de discos de freno. Las propiedades del material y el comportamiento de corte no solo se ven influidos por la composición volumétrica de los materiales, sino también por los parámetros del proceso durante el recubrimiento láser.

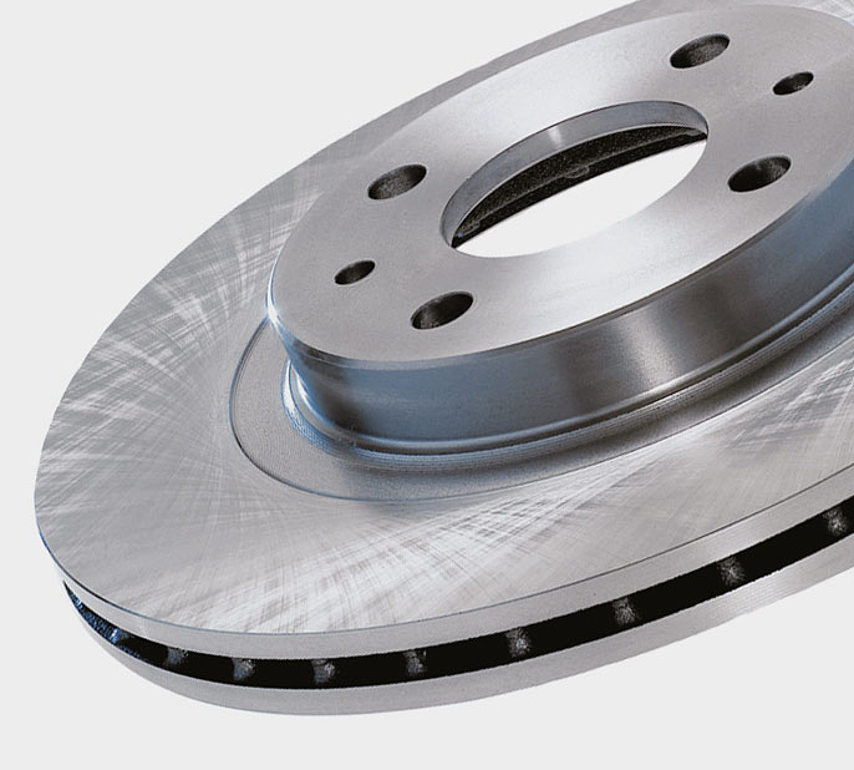

Concepto de máquina

La VLC 450 DG está diseñada para ofrecer rigidez y durabilidad con el fin de satisfacer las altas exigencias de la producción en serie. La lanzadera de la máquina constituye la interfaz con la automatización posterior fuera del área de trabajo. El concepto de máquina se basa en décadas de experiencia en la construcción de máquinas de torneado y rectificado vertical. El sistema inteligente de sensores permite un control adaptativo del proceso.

Gran espacio de trabajo, diseño vertical

- Eliminación directa de los lodos de molienda gracias a la disposición vertical de los husillos.

- Minimiza la acumulación de residuos de lijado en la Pieza de trabajo y en la máquina.

- Excelente accesibilidad para trabajos de instalación y mantenimiento.

La tecnología:

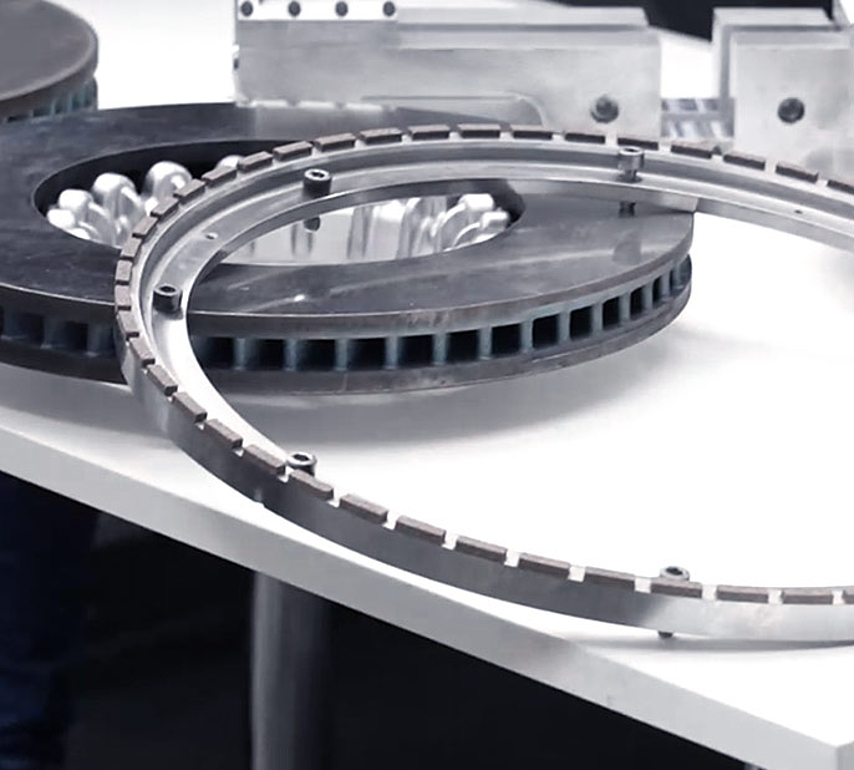

centrarse en la calidad con el rectificado de superficies a doble cara

Las estructuras rectificadas transversalmente tienen un comportamiento tribológico de rodaje significativamente mejor que las estructuras en dirección circunferencial. Por lo tanto, el rectificado de superficies de doble cara es de vital importancia. Las estructuras rectificadas en cruz se producen perpendicularmente al eje de rotación de la muela abrasiva.

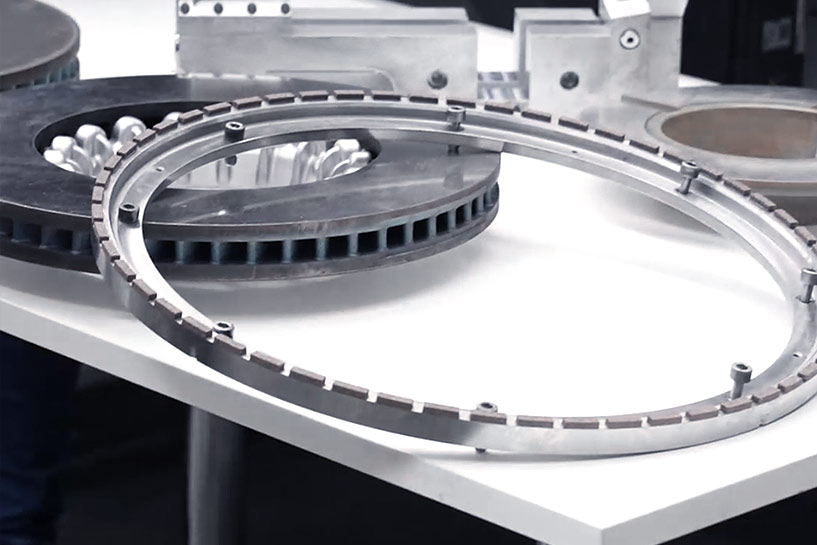

La herramienta abrasiva

La herramienta de rectificado VLC 450 DG establece nuevos estándares en el mecanizado de discos de freno. Diseñada como anillo intercambiable, se caracteriza por su reducido peso de menos de cinco kilogramos, lo que facilita su manejo. Los tiempos de cambio de herramienta son notablemente cortos, inferiores a diez minutos.

Control de calidad directo

Control de calidad directo gracias al rectificado transversal y, por tanto, a una sencilla comprobación de los ajustes de la máquina. La progresión del grano entrante y saliente confirma que todos los ángulos de los ejes están correctamente ajustados y que la máquina ofrece resultados geométricamente perfectos.

Ventajas VLC 450 DG

- Reducción del riesgo de daños o desgaste de los componentes críticos (guías, sistemas de medición, etc.); éstos se encuentran fuera de la zona de trabajo.

- Enlace sencillo e integración en línea, automatización del proceso de carga y descarga gracias a la disposición vertical

- Buena estabilidad térmica de la máquina gracias al concepto de refrigeración integrado

- Buena amortiguación de las vibraciones gracias a la máquina base de Mineralit

- Como fluidos de corte se utiliza una solución exenta de aceite mineral.