Rectifieuses de disques de frein

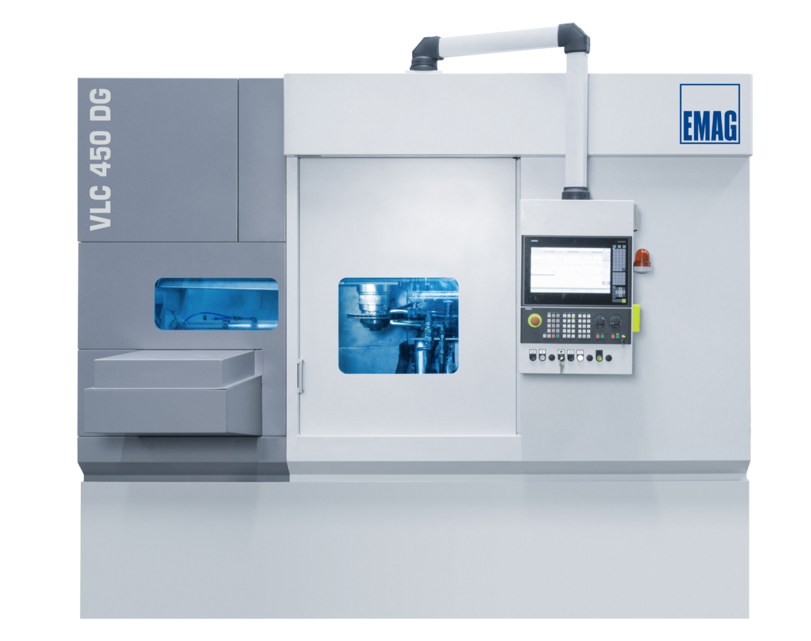

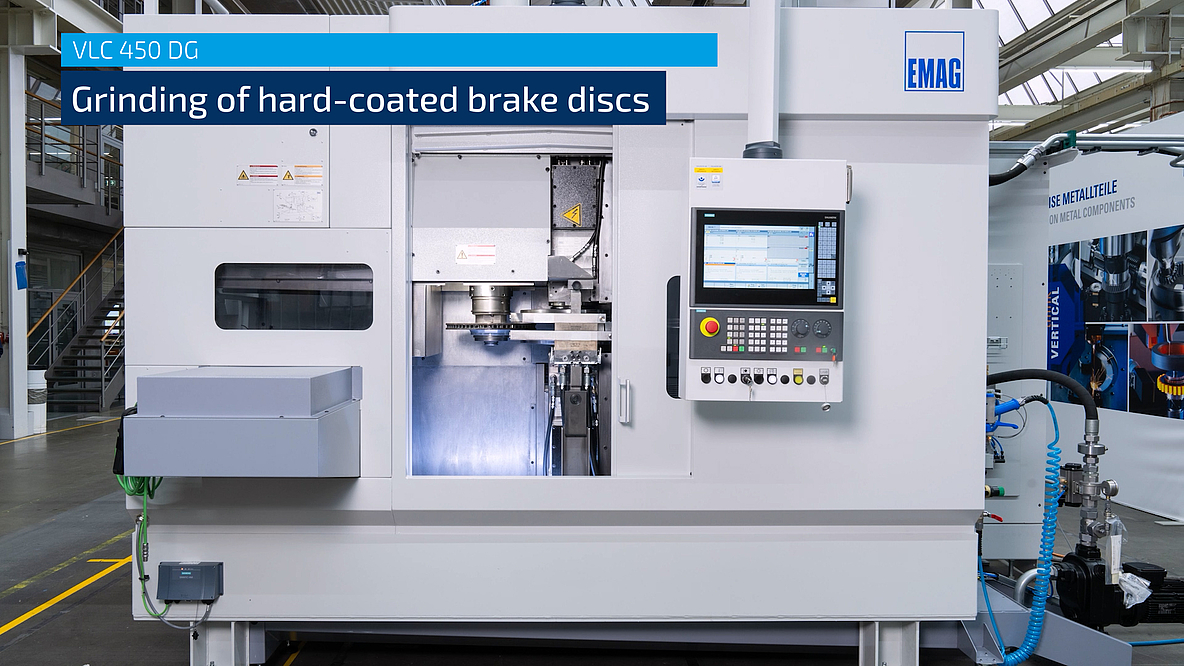

VLC 450 DG

- Outer diameter of friction ring max.: 450 mm | 17.5 in

- Diameter friction ring inside max.: 250 mm | 10 in

- Friction ring thickness: mm 10 - 45

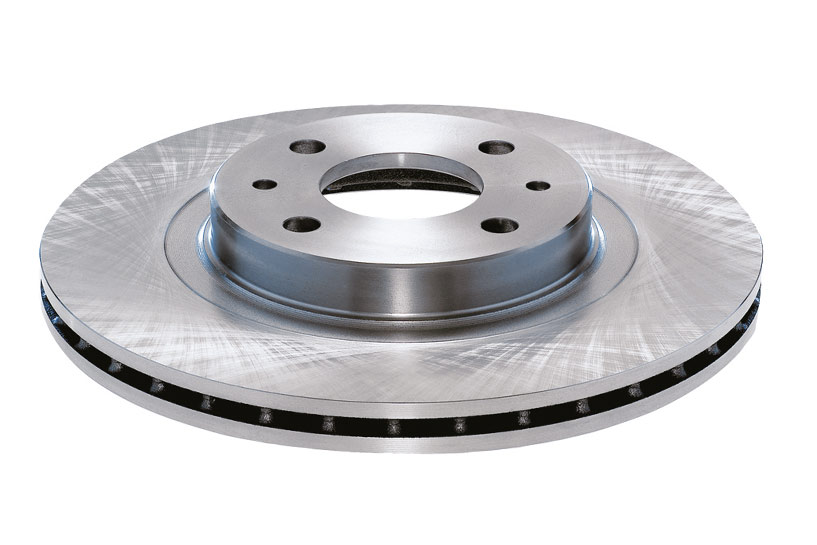

Adaptation à la diversité de la composition des couches : défis et solutions possibles

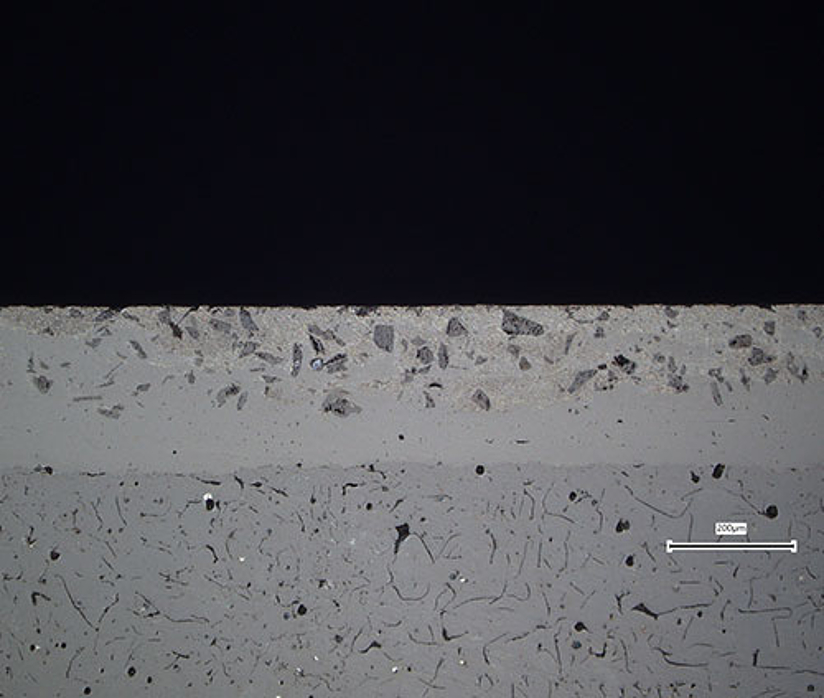

Selon le matériau servant au revêtement , des stratégies d'usinage spécifiques sont nécessaires. Les technologies multicouches imposent des exigences élevées au processus de rectification. Leur comportement à lusinage est similaire à celui du carbure de tungstène, connu dans le domaine de la rectification d'outils. Ce type de revêtement nécessite des vitesses de coupe faibles, mais un couple d'autant plus élevé. Avant l'usinage, ces couches présentent une rugosité pouvant atteindre 100 micromètres. Après le processus de rectification, la matrice et les carbures sont tous deux usinés. Le comportement d'usinage est dû aux propriétés duales des couches : d'une part des carbures durs et fragiles et d'autre part une matrice ductile.

Les matériaux ductiles et fragiles nécessitent généralement des processus de rectification ciblées. Dans le cas du disque de frein revêtu, les deux sont réunis. Les propriétés des matériaux et le comportement de coupe ne sont pas seulement influencés par la composition volumétrique des matériaux, mais aussi par les paramètres du processus lors du revêtement laser.

Le concept de la machine

La VLC 450 DG est conçue pour être rigide et durable, afin de répondre aux exigences élevées de la production en série. Le convoyeur de la machine constitue, en dehors de l'espace de travail, l'interface avec l'automatisation avale. Le concept de la machine repose sur des décennies d'expérience dans la construction de tours et de rectifieuses verticaux. Les capteurs intelligents permettent une gestion adaptative du processus.

Grand espace de travail, design vertical

- Évacuation directe des boues de rectification grâce à la disposition verticale des broches

- Minimisation de l'accumulation de résidus de rectification sur la pièce et dans la machine

- Excellente accessibilité pour les travaux de préparation et de maintenance

La technologie - La qualité en point de mire grâce à la rectification plane double face

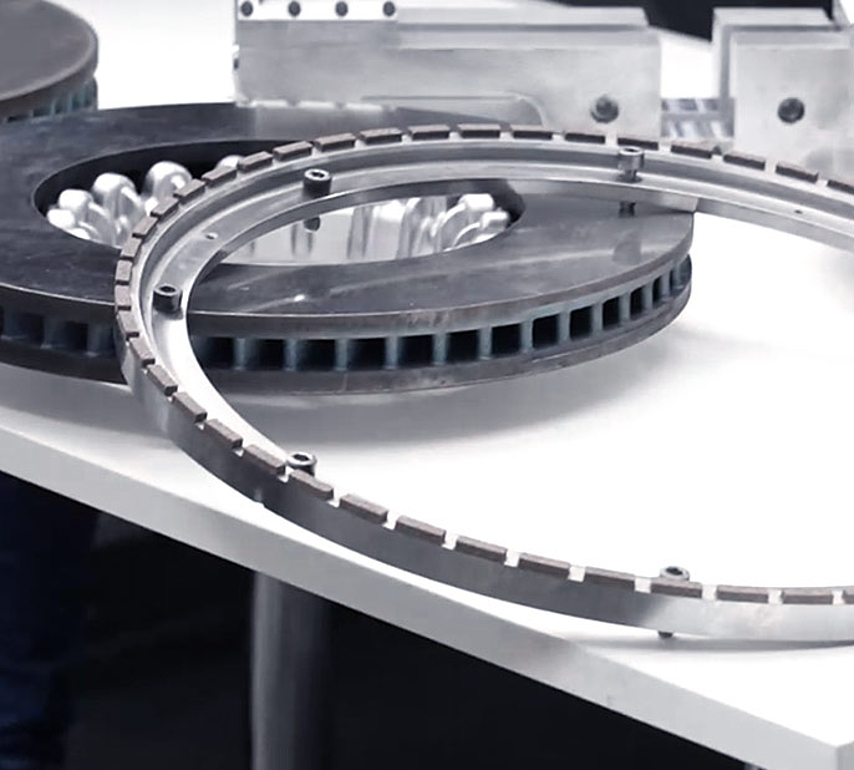

Les structures à plans croisés ont un comportement tribologique de rodage nettement meilleur que les structures circonférentielles. C'est pourquoi la rectification plane double face revêt une importance capitale. On obtient des structures de rectification croisée perpendiculaires à l'axe de rotation de la meule.

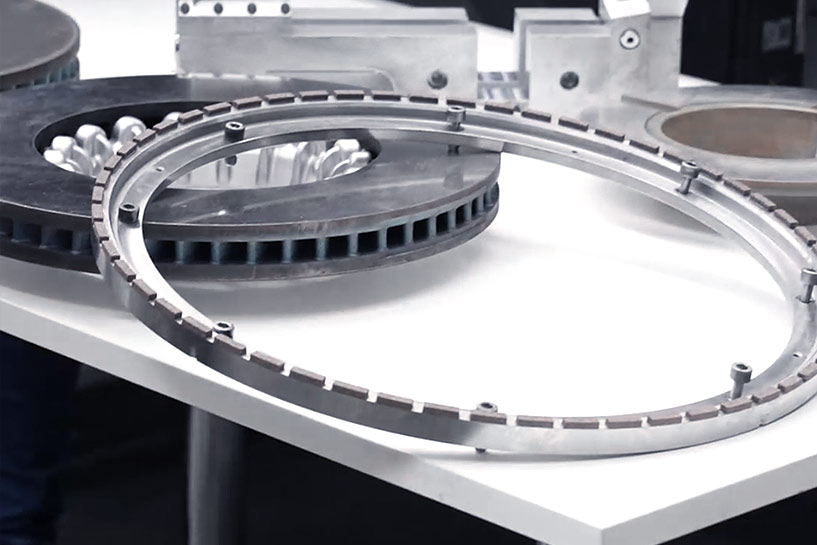

L'outil de rectification

L'outil de rectification de la VLC 450 DG pose de nouveaux jalons dans l'usinage des disques de frein. Conçu comme une bague interchangeable, il se distingue par son faible poids de moins de cinq kilogrammes, ce qui permet une manipulation aisée. Le temps de changement d'outil est remarquablement court, moins de dix minutes.

Contrôle direct de la qualité

Un contrôle direct de la qualité est possible grâce à la rectification croisée, ce qui permet de vérifier facilement les réglages de la machine. L'évolution du grain entrant et sortant confirme que tous les angles des axes sont correctement réglés et que la machine fournit des résultats géométriquement parfaits.

Avantages VLC 450 DG

- Réduire le risque de dommages ou d'usure des composants critiques (guides, systèmes de mesure...) ; ceux-ci se trouvent en dehors de l'espace de travail

- Enchaînement et intégration aisés dans les lignes de production, automatisation du processus de chargement et de déchargement grâce à la disposition verticale de la machine

- Bonne stabilité thermique de la machine grâce au concept de refroidissement intégré

- Très bon amortissement des vibrations grâce au bâti machine en minéralit

- Une solution d’arrosage sans huile minérale est utilisée pendant le processus