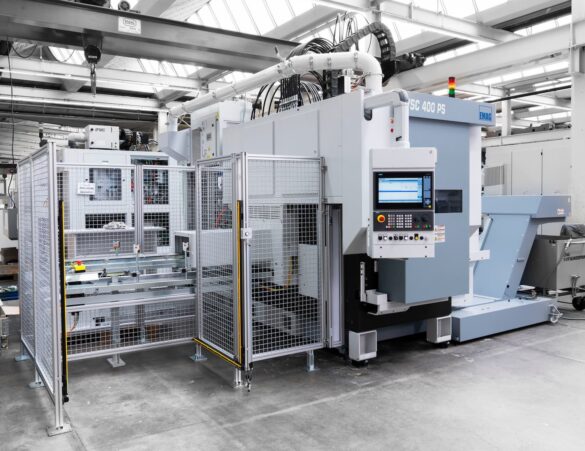

Schneller als Stoßen, flexibler als Wälzfräsen und Räumen – vor diesem Hintergrund entwickelt sich das Wälzschälen zu einer hocheffektiven Alternative für die Verzahnungsproduktion. Mit der neuen Maschine VSC 400 PS setzt EMAG diesem Ansatz „die Krone“ auf: Mit bis zu vier Wälzschäl-Werkzeugen und sechs Drehwerkzeugen sorgt sie für eine hocheffektive Kombinationsbearbeitung. Und: Ihre Bedienung ist einfach. Ein Gespräch mit Daniel Nille, Leiter Technologieentwicklung in der EMAG Maschinenfabrik, über die Möglichkeiten dieses Ansatzes, der nicht zuletzt für sinkende Investitionskosten sorgt.

Herr Nille, wo kommt das Wälzschälen zum Einsatz?

Das Verfahren ist sehr flexibel. Mit ihm lassen sich Innen- und Außenverzahnungen fertigen. Dabei ist es rund 50 Prozent schneller als das Wälzstoßen und zudem flexibler als das Wälzfräsen, weil man auch Innenverzahnungen herstellen kann. Außerdem benötigt man beim Wälzfräsen einen relativ langen Auslauf am Bauteil, der beim Wälzschälen deutlich kürzer ausfallen kann. Und am Ende erhält man immer eine hohe Verzahnungsqualität. Unter diesen Vorzeichen ist das Wälzschälen häufig die beste Lösung.

Daniel Nille, Leiter Technologieentwicklung in der EMAG Maschinenfabrik

Welchen Ansatz verfolgen Sie nun mit der neuen Maschine VSC 400 PS?

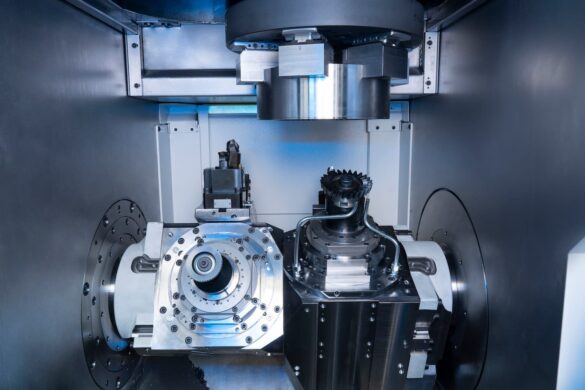

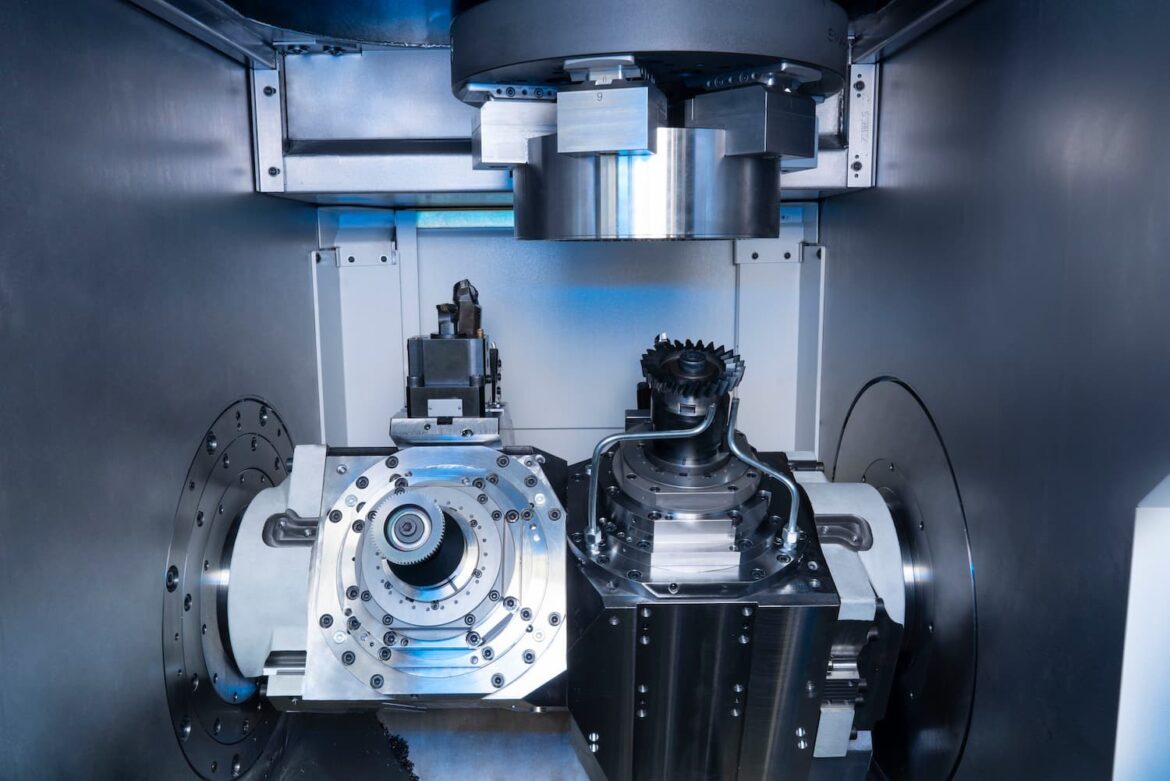

Zunächst muss ich betonen, dass sie auf Basis einer bereits sehr erprobten Maschine speziell für das Wälzschälen entwickelt wurde, wobei wir den gesamten Prozess sehr flexibel und schnell ausgelegt haben. So verfügt die Maschine über zwei Spindeln mit jeweils zwei Wälzschäl-Werkzeugen sowie bis zu sechs Drehwerkzeugen. In der Folge kann zum einen das Vordrehen und das anschließende Wälzschälen im schnellen Wechsel und in einer Aufspannung eingesetzt werden. Zum anderen ist es denkbar, das Schruppen und anschließende Schlichten – jeweils mit unterschiedlichen Wälzschäl-Werkzeugen – schnell hintereinander auszuführen. Eine dritte Möglichkeit wäre es, vier verschiedene Außen- und Innenverzahnungen mit vier verschiedenen Werkzeugen zu fertigen. Davon profitiert die Bauteilqualität, weil die Lage der Verzahnungen perfekt zueinander ausgerichtet werden kann. Sie sehen also, dass die Möglichkeiten der VSC 400 PS immens vielfältig sind.

Welchen Vorteil hat diese Kombinationsbearbeitung für die Anwender – könnten hier nicht einfach verschiedene Maschinen zum Einsatz kommen?

Theoretisch wäre das möglich – aber nur mit großen Nachteilen, schließlich sind die Investitionskosten auf diese Weise höher. Außerdem ist der Kombinationsprozess in einer Maschine viel schneller, denn das Vordrehen und anschließende Wälzschälen oder die Produktion von verschiedenen Verzahnungen erfolgen immer in einem rasanten Wechsel. Dieses Tempo sorgt letztlich für deutlich sinkende Stückkosten. Zudem hat die Kombinationsbearbeitung natürlich auch erhebliche Vorteile für die Bauteilqualität. So können die Verzahnungsbezüge in einer Aufspannung mit der Verzahnung gefertigt werden und weisen so den bestmöglichen Rundlauf zueinander auf.

Möglich ist es beispielweise auch, die Verzahnungen direkt in der gleichen Aufspannung zu entgraten.

Wie anspruchsvoll ist die Bedienung der Maschine?

Wir haben großen Wert darauf gelegt, die gesamte Bedienung stark zu vereinfachen. So muss man sich kaum noch mit dem Verfahren auskennen. Im Grunde gibt der Bediener nur die gewünschten Verzahnungswerte des Bauteils, die Werte des vorliegenden Werkzeug-Datenblatts sowie die Schnittwerte ein, wobei unsere intuitive Bedienoberfläche diese Arbeit stark vereinfacht. Den Rest macht die Maschine. Sie berechnet selbstständig das gesamte Bearbeitungsprogramm für den Wälzschäl-Prozess. Außerdem kann die Verzahnung ganz einfach durch Eingabe der bereits gemessenen Verzahnungswerte korrigiert werden. Hier wird der Bediener durch interaktive Bilder und automatische Sicherheitsabfragen unterstützt.

Welche Bedeutung haben die technischen Details der Maschine für die Effizienz des Prozesses?

Die zahlreichen Varianten bei der Werkzeug-Bestückung habe ich ja bereits ausgeführt. Zudem lässt die B-Achse eine große Varianz von Achskreuzwinkeln zu – das ist quasi der Zustellwinkel des Werkzeugs, das beim Wälzschälen ja immer leicht schräg zum Bauteil angeordnet wird. Aufgrund dieser Schrägstellung kommt es zum eigentlichen Schnitt. Darüber hinaus gewährleistet die symmetrische Bauform der Maschine einen geschlossenen Kraftfluss und ein optimales thermisches Verhalten, was wiederum der Genauigkeit am Werkstück zugutekommt. Außerdem sorgt die hydrostatische Führung für das Dämpfen von Vibrationen. So werden zum Beispiel deutlich längere Werkzeugstandzeiten erreicht.

Zudem kommt in der Maschine ein speziell abgestimmtes elektronisches Getriebe zum Einsatz, das auch bei kleineren Bauteilen für ein sehr präzises Übersetzungsverhältnis zwischen Werkzeug und Werkstück sorgt. Auf diese Weise lassen sich im Zusammenspiel mit HSS- oder Hartmetall-Werkzeugen sehr hohe Schnittgeschwindigkeiten prozesssicher realisieren.

Welche Marktchancen geben Sie dem ganzen Ansatz?

Wir rechnen uns wachsende Marktchancen aus. Durch die Weiterentwicklung der Wälzschäl-Werkzeuge in den letzten Jahren ist dieses Verfahren deutlich attraktiver geworden und findet immer mehr Einsatz in der Industrie. Es kann zum Beispiel bei der Herstellung von Innenverzahnungen für Planetengetriebe (die für viele Elektromotoren benötigt werden) verstärkt zum Einsatz kommen. Darüber hinaus ermöglicht das Verfahren eine effizientere Produktion von anspruchsvollen Bauteilgeometrien.

1 comment

Top Maschine, von einem Top-Technologen optimiert!

Weiter so Daniel Nille.