Sabatti Spa ist ein renommiertes Familienunternehmen, dessen Anfänge mit dem Büchsenmacher Ludovico Sabatti 350 Jahre zurückreichen und es somit tief in der Tradition der Waffenherstellung verwurzelt ist. Das eigentliche Unternehmen wurde in der Nachkriegszeit von Antonio Sabatti gegründet und hat sich seither einen Namen für Präzision und Handwerkskunst gemacht. Unter der Leitung von Emanuele Sabatti, dem Enkel des Firmengründers, hat Sabatti Spa seine Produktpalette von einfachen Waffenteilen auf hochwertige Bockbüchsflinten, Doppelbüchsflinten und Karabiner erweitert. Manuel Steinhauer hatte die Gelegenheit, ein Interview mit Emanuele Sabatti zu führen, einem Visionär und Technikliebhaber, der das Unternehmen in die moderne Welt der Waffentechnologie geführt hat, ohne dabei die reiche Tradition und das über Jahrhunderte zurückreichende Erbe aus den Augen zu verlieren. Heute steht Sabatti Spa an der Spitze der Innovation in der Waffenherstellung, wobei das Gleichgewicht zwischen bewährter Handwerkskunst und moderner Technologie das Unternehmen zu einem der führenden Namen in der Branche macht.

Category:

Menschen

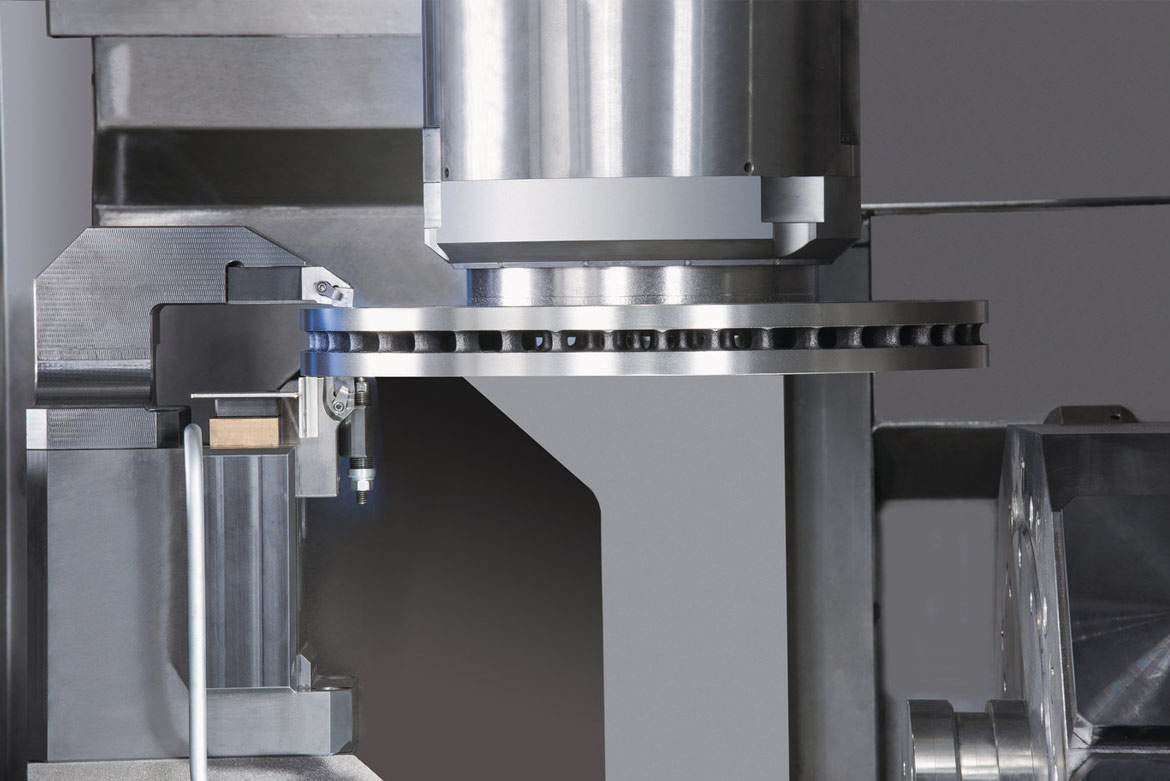

Die Bremsscheibe ist eines der wichtigsten sicherheitsrelevanten Bauteile in Personen- und Nutzfahrzeugen. Daher ist die Herstellung von Bremsscheiben ein anspruchsvolles Anwendungsfeld, das höchste Präzision erfordert. Gleichzeitig ist der Kostendruck sehr hoch und wechselnde Produktionschargen müssen mit hoher Produktivität und kurzen Rüstzeiten die Fertigungslinien durchlaufen. Als Spezialist für die Bearbeitung von Bremsscheiben hat EMAG in enger Zusammenarbeit mit weltweit agierenden Kunden bereits zahlreiche maßgeschneiderte Turnkey-Lösungen realisiert. Im folgenden Interview mit Dominic Grimminger, Experte für Bremsscheibenfertigungssysteme bei EMAG, erfahren wir mehr über die Herausforderungen und Lösungen in diesem Anwendungsfeld.

Das Wälzschälverfahren, auch Power Skiving genannt, erfreut sich bei vielen Anwendern in der Herstellung von Verzahnungskomponenten zunehmender Beliebtheit. Das kommt nicht von ungefähr: Im Vergleich zum Stoßverfahren ist es deutlich schneller und bietet zudem mehr Flexibilität als das Wälzfräsen und Räumen. Allerdings galt es lange Zeit als relativ komplex. Vor diesem Hintergrund stellt die VSC 400 PS einen Wendepunkt dar: Die Anwendung des Wälzschälens wird deutlich vereinfacht, da nur noch minimale Daten vom Bediener benötigt werden und somit keine umfangreichen Fachkenntnisse in der Verzahnungstechnik mehr erforderlich sind. Um die Technologie hinter der VSC 400 PS und ihre Auswirkungen auf die Industrie näher zu beleuchten, haben wir Daniel Nille, Leiter der Technologieentwicklung für das EMAG Power Skiving, dazu befragt.

Die Laserschweißanlage EMAG ELC 6 spielt eine Schlüsselrolle in der Produktion von Antriebskomponenten für Elektromotoren. In unserem Interview mit Konrad Eibl erhalten Sie einen tieferen Einblick in die Funktionsweise, die technischen Aspekte sowie die vielfältigen Einsatzmöglichkeiten der ELC 6. Dabei erfahren Sie, wie diese innovative Maschine zur Effizienzsteigerung in der Produktion beiträgt und welche Rolle sie in der Zukunft der Fertigungstechnologie spielen wird. Besonderes Augenmerk wird dabei auf die Herstellung von Rotorwellen gelegt, einem kritischen Element in der schnell wachsenden Branche der Elektromobilität, bei dem Präzision und Prozesssicherheit von höchster Bedeutung sind.

Erfahren Sie in unserem Interview mit Manfred Winkler, Leiter Angebotsbereich Business Unit Schleifen, mehr über die Entwicklung des Dreh-Schleifzentrums VLC 350 GT. Die VLC-GT-Baureihe von EMAG zählt zu den erfolgreichsten Neuentwicklungen der letzten Jahre. Die Kombination aus bewährter Pick-up-Automation, vertikaler Bearbeitung und der Möglichkeit, verschiedene Hartbearbeitungstechnologien im großzügigen Arbeitsraum einsetzen zu können, hat einige großartige Fertigungslösungen ermöglicht. Wir haben mit Manfred Winkler über die Maschine und die Ideen gesprochen, die hinter der Neuentwicklung stecken.

Die mechanische Fertigung von Bharat Forge Daun arbeitet auf Spitzenniveau: Am Standort im Herzen der Eifel, rund 50 Kilometer entfernt von Koblenz, entstehen unter anderem rotationssymmetrische Serienbauteile. Das heißt: Hier geht es immer um diffizile Oberflächen und Lageanordnungen. Aktuell kommen bei der Produktion eines Statorgehäuses für die Elektromobilität mehrere Maschinen von EMAG zum Einsatz – ihre Prozesssicherheit steht dabei im Fokus. Im nachfolgenden Interview berichtet Christoph Steffens, Leiter Mechanische Fertigung bei Bharat Forge Daun, über die Gründe für den Einsatz der EMAG Maschinen und warum auch der EMAG Service wichtig ist.

In der sich rasant entwickelnden Welt der Elektromobilität spielen Präzision und Effizienz in der Fertigungstechnik eine entscheidende Rolle. Die Hochleistungsverzahnungsmaschine HLC 150 H von EMAG KOEPFER stellt in diesem Zusammenhang eine revolutionäre Lösung dar. Diese Maschine, die sich durch ihre Universalität, Präzision und Leistungsfähigkeit auszeichnet, wurde speziell für die anspruchsvolle Aufgabe der Bearbeitung von Verzahnungen in E-Auto-Komponenten konzipiert. Mit der steigenden Nachfrage nach leisen und effizienten Elektrofahrzeugen steigen auch die Anforderungen an die Bearbeitungsqualität der Bauteile. Die HLC 150 H begegnet diesen Herausforderungen mit fortschrittlicher Technologie und einer beeindruckenden Vielfalt an Bearbeitungsmöglichkeiten. In diesem Blogbeitrag werfen wir einen Blick auf die Besonderheiten und technischen Innovationen dieser Maschine und beleuchten, wie sie die Produktion im E-Auto-Sektor vorantreibt.

In der modernen Industrielandschaft spielt die Integration von Robotertechnologie in Fertigungsprozesse eine immer größere Rolle. Jan Gotthold, Produktmanager in der EMAG Maschinenfabrik, gibt einen spannenden Einblick in diesen Bereich. Am Beispiel der Linie zur Antriebswellenfertigung von EMAG zeigt er die wesentlichen Vorteile dieser Technologie auf.

Es gibt nicht „einen“ großen Hebel, mit dem man die Energieeffizienz von Werkzeugmaschinen verbessern kann. Stattdessen kommt es auf eine ganzheitliche Betrachtung aller Energieflüsse an – so der Ansatz von EMAG, den die Spezialisten sowohl bei jeder Neuentwicklung als auch beim Retrofit von älteren Maschinen zum Einsatz bringen. Im Gespräch mit Konrad Heimbach, Lead Engineer Energieeffizienz, wird deutlich: Bereits mit relativ einfachen Maßnahmen sinken die Verbräuche massiv.