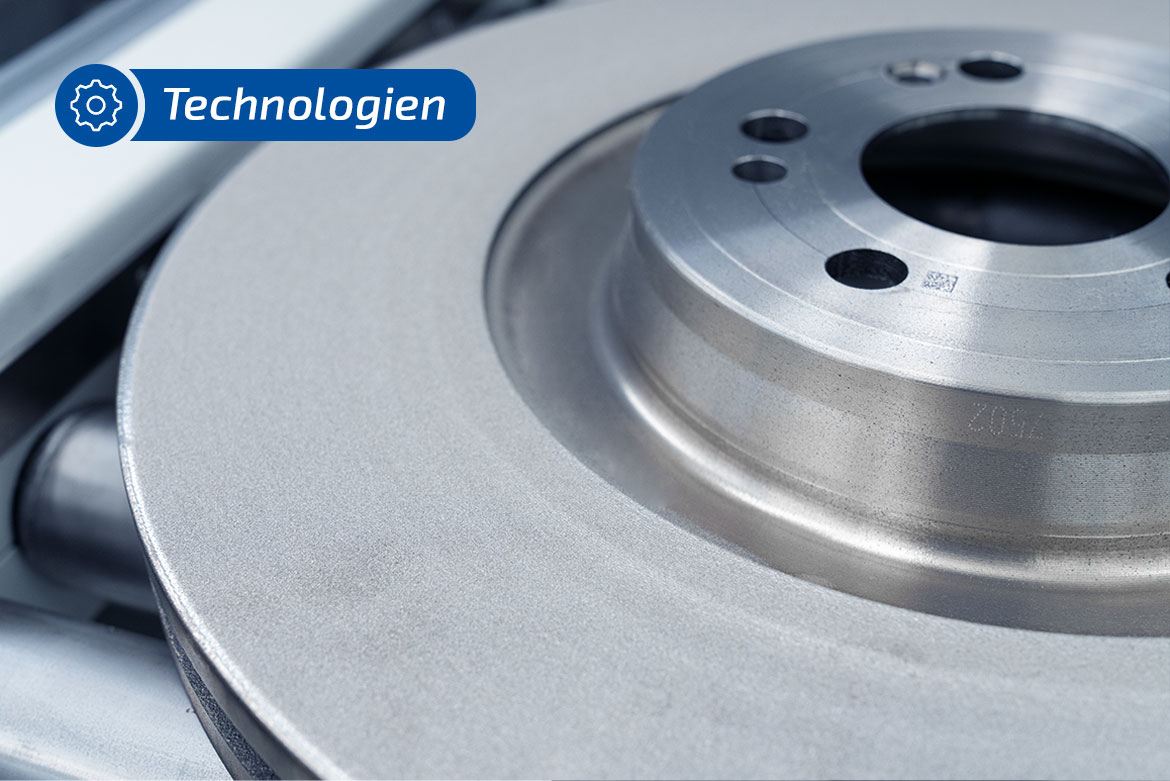

Mit Einführung der EURO-7-Norm müssen sich die Bremssysteme im Auto massiv verändern. Zum ersten Mal werden darin die Feinstaub-Emissionen geregelt – und viele aktuelle Modelle halten mit ihren Bremsen diese Vorgaben nicht ein. Was bedeutet das konkret für die Automobilproduktion, welche Rolle spielen beschichtete Bremsscheiben und warum ist die neue Laser-Metal-Deposition-Technologie von EMAG hierbei der Königsweg? Ein Gespräch mit Dominic Grimminger, Experte für das Bremsscheibenbeschichten bei EMAG.

Laserschweißen

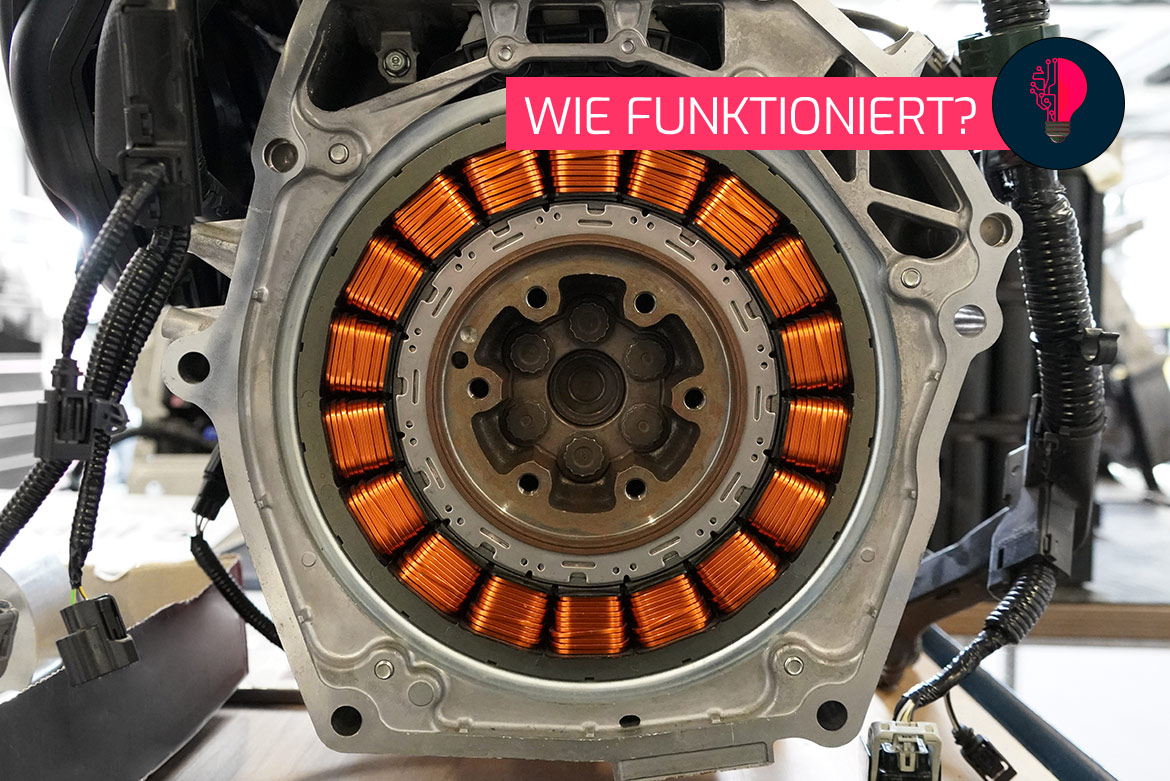

Die Laserschweißanlage EMAG ELC 6 spielt eine Schlüsselrolle in der Produktion von Antriebskomponenten für Elektromotoren. In unserem Interview mit Konrad Eibl erhalten Sie einen tieferen Einblick in die Funktionsweise, die technischen Aspekte sowie die vielfältigen Einsatzmöglichkeiten der ELC 6. Dabei erfahren Sie, wie diese innovative Maschine zur Effizienzsteigerung in der Produktion beiträgt und welche Rolle sie in der Zukunft der Fertigungstechnologie spielen wird. Besonderes Augenmerk wird dabei auf die Herstellung von Rotorwellen gelegt, einem kritischen Element in der schnell wachsenden Branche der Elektromobilität, bei dem Präzision und Prozesssicherheit von höchster Bedeutung sind.

Die Zukunft steht „unter Strom“: An vielen Stellen kommen zukünftig E-Motoren zum Einsatz – vom Auto bis zur Heizung –, um den Verbrauch von fossilen Brennstoffen zu vermeiden. Dabei ist das Grundprinzip eines herkömmlichen E-Motors immer gleich: Magnetfelder treiben eine Welle an. Wie funktioniert das genau?

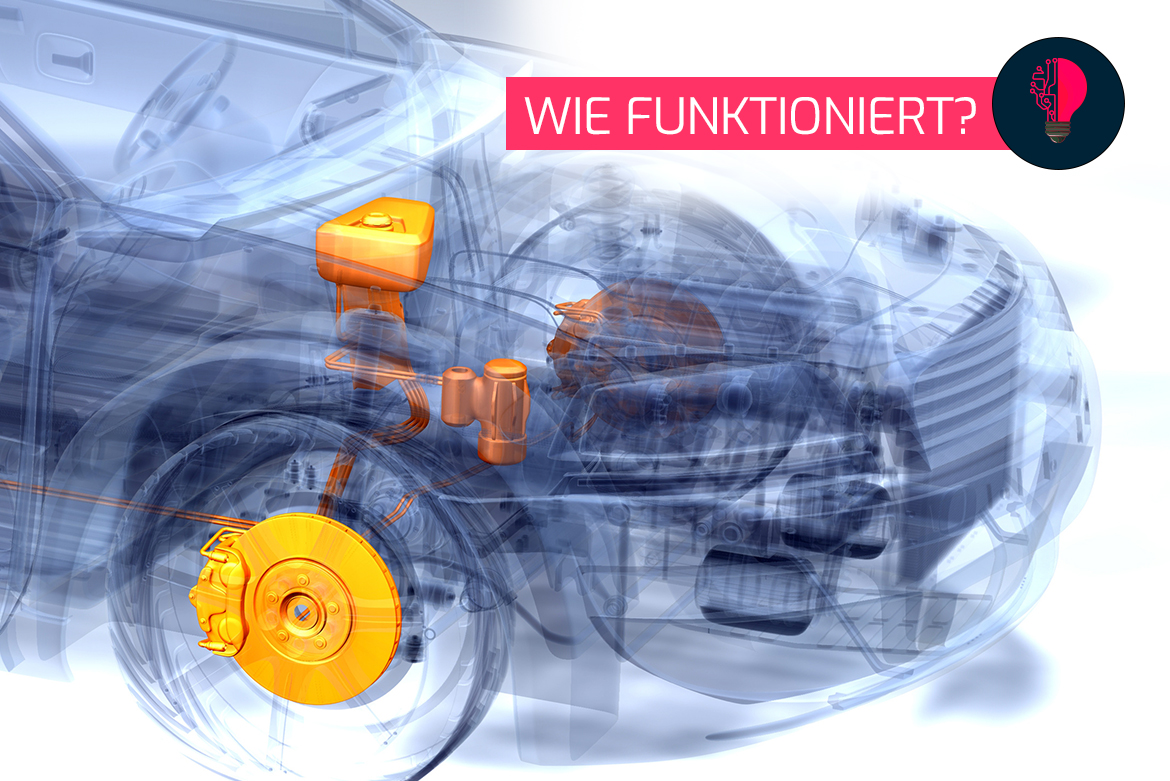

Auf den ersten Blick wirkt es ganz einfach: Bremsbeläge drücken an die Bremsscheibe, es entsteht Reibung und das Fahrzeug wird langsamer – so die Grundfunktion der Scheibenbremse. Tatsächlich steckt in diesem Pkw-System aber sehr viel Know-how. Auf was kommt es dabei im Detail an?

Es gibt nicht das „eine“ beste Verfahren zum Reinigen oder Entschichten von Werkstücken. Letztlich kommt es auf Grundbedingungen und Zielsetzungen im Produktionsprozess an, die über die Wahl des Verfahrens entscheiden. In diesem Sinn ist das Laserreinigen auch kein Eins-zu-eins-Ersatz für das klassische Waschen – nichtsdestotrotz ist es häufig im Vorteil.

Die Pkw-Bremsscheibe der Zukunft ist verschleißfest, korrosionsbeständig und erzeugt keinen Feinstaub – möglich macht das eine Hartmetall-Beschichtung, die per Laserschweiß-Verfahren auf die Scheibe aufgebracht wird. Die dazugehörige ganzheitliche Maschinenbaulösung entwickelt EMAG LaserTec. Ein Gespräch mit Dr. Andreas Mootz, Geschäftsführer von EMAG LaserTec, über die Vorteile der sogenannten Laser Metal Deposition und der dazugehörigen neuen Maschine ELC 450 LMD.

Leichtbau im Nutzfahrzeugbereich? Viele Jahre lang war diese Frage für Lkw-Entwickler weniger interessant. In ihrem Fokus stand eher die Stabilität der Fahrzeuge, die mitunter jahrzehntelang ihren Dienst verrichten müssen. Das ändert sich jetzt – auch und gerade angesichts der Diskussionen um die CO2-Emmissionen im Verkehrssektor.

„Smarte Technologien treiben die Produktion von morgen!“ Das ist das Motto der EMO 2019 in Hannover. Doch wir sind der Meinung, nicht nur Smarte Technologien sind wichtig, sondern vor allem smarte Menschen – und die gilt es miteinander ins Gespräch zu bringen.

Daher setzen wir auf dem Messestand der EMAG Gruppe nicht nur auf vernetzte Technologien, sondern vor allem auf das Networking mit unseren Besuchern.

Damit Sie schon im Voraus schauen können, mit wem Sie unbedingt auf der EMO ins Gespräch kommen sollten, wird es in den nächsten Wochen regelmäßige Interviews mit unseren Experten geben, die auch auf der EMO in Hannover vor Ort sein werden.

Lasertechnologie von EMAG ist aus dem modernen Getriebebau kaum mehr wegzudenken, denn die dazugehörigen ELC-Maschinen (EMAG Laser Cell) ermöglichen einen effektiven Pkw-Leichtbau und sinkende Bauteilkosten. Aktuell ändern die EMAG Laserspezialisten mit Sitz in Heubach bei Schwäbisch Gmünd ihren Namen: Aus „EMAG Automation“ wird „EMAG LaserTec“. Was steckt hinter dieser Entscheidung? – Ein Gespräch mit EMAG LaserTec Geschäftsführer Dr. Andreas Mootz über den wachsenden Erfolg, neue Technologien und interessante Anwendungsbereiche.

Leichtbau in der Automobilindustrie – das ist wie ein Kampf um jedes Kilo zu viel. Letztlich werden fast alle Bauteile daraufhin untersucht, ob sie noch leichter werden können. Neue Werkstoffe und veränderte Geometrien stehen dabei zum Beispiel auf der Agenda. Eine verblüffend erfolgreiche Strategie verspricht der Einsatz des Laserschweißens. Mit dem Verfahren lassen sich beispielsweise Ausgleichsgetriebe und Tellerrad stabil miteinander verbinden. Auf diese Weise entfallen Schraubverbindungen und man spart rund 1,2 Kilo Gewicht ein – ein enormer Schritt für den Leichtbau.

- 1

- 2