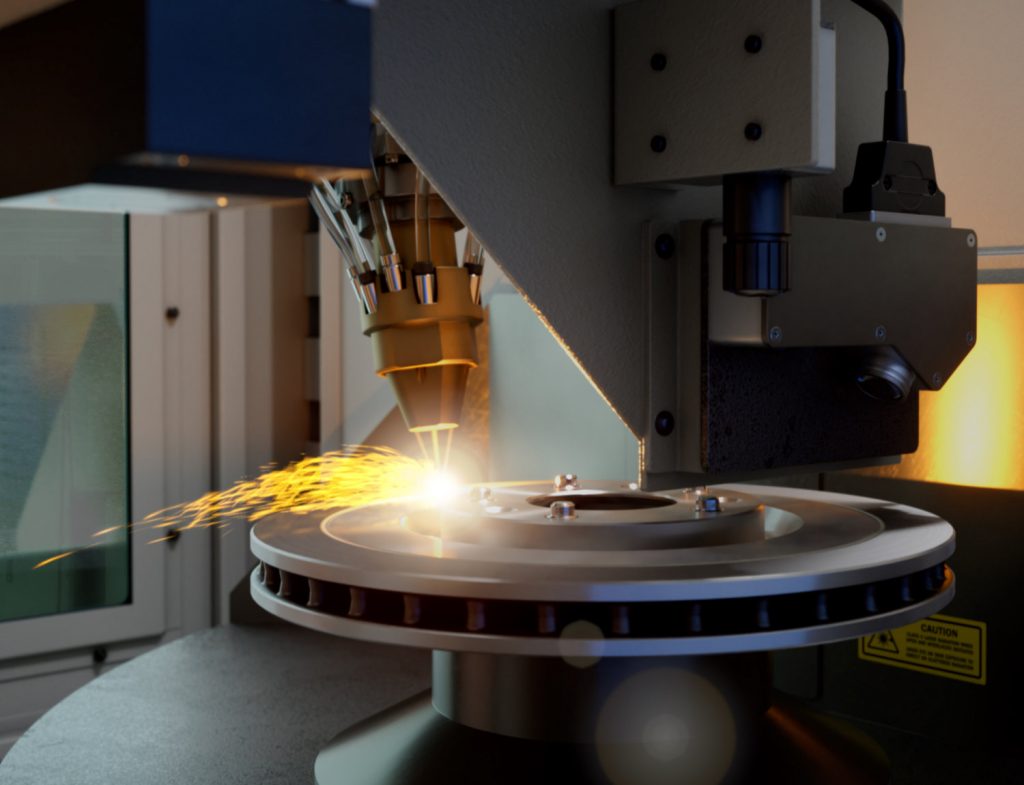

Die Pkw-Bremsscheibe der Zukunft ist verschleißfest, korrosionsbeständig und erzeugt keinen Feinstaub – möglich macht das eine Hartmetall-Beschichtung, die per Laserschweiß-Verfahren auf die Scheibe aufgebracht wird. Die dazugehörige ganzheitliche Maschinenbaulösung entwickelt EMAG LaserTec. Ein Gespräch mit Dr. Andreas Mootz, Geschäftsführer von EMAG LaserTec, über die Vorteile der sogenannten Laser Metal Deposition und der dazugehörigen neuen Maschine ELC 450 LMD.

Herr Mootz, warum entwickeln Automobilbauer aktuell überhaupt beschichtete Bremsscheiben?

Es gibt zwei zentrale Gründe: Zum einen entsteht bei klassischen Bremssystemen viel Feinstaub – ein Thema, das seit einiger Zeit immer stärker in den Fokus rückt. Zum anderen spielt die wichtiger werdende E-Mobilität eine Rolle, denn bei E-Autos werden die Bremsen nur selten genutzt. Während der Rekuperation des Motors liegt bereits ausreichend Bremswirkung vor. Die dauerhaft ungenutzte Bremsscheibe beginnt dann aber unter Umständen zu rosten. Vor diesem Hintergrund verändert sich gerade die Bremsscheibentechnologie. Zum Einsatz kommen zum Beispiel verstärkt Hartstoff-beschichtete Bremsscheiben, die praktisch verschleiß- und korrosionsfrei sind. Hier entsteht auch kein Feinstaub durch die Scheibe.

Wie erfolgt die Beschichtung dieser Scheiben?

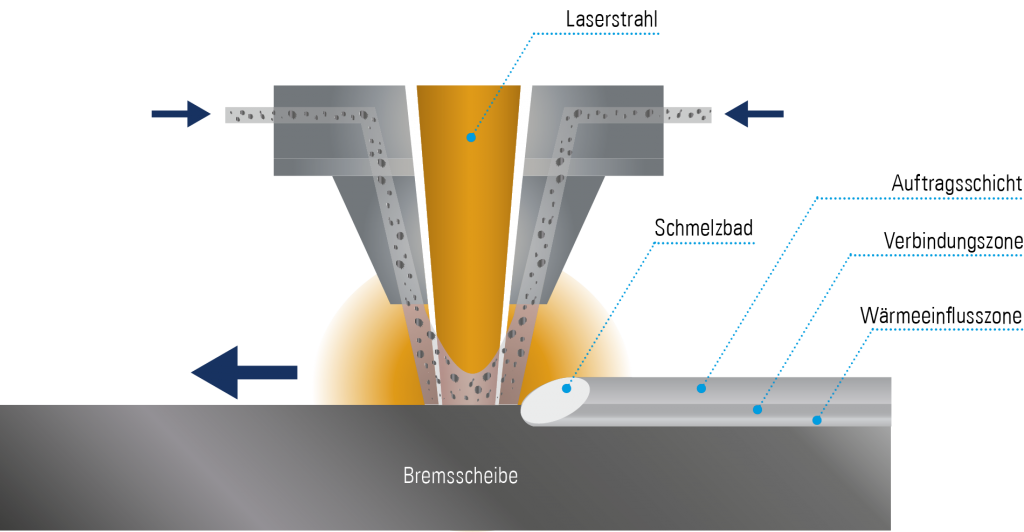

Derzeit kommt häufig das sogenannte Hochgeschwindigkeitsflammspritzen (HVOF) zum Einsatz, bei dem die Beschichtung mit hohen Geschwindigkeiten auf das Bauteil geschossen wird. Allerdings geht das Ganze mit großen Werkstoffverlusten einher. Das ist auch ein Hauptgrund dafür, dass wir bei EMAG LaserTec in den letzten Jahren an einer Alternative gearbeitet haben – der Laser Metal Deposition. Hierbei werden eine Haftschicht und die darüber liegende Hartmetallschicht jeweils per Laserschweiß-Prozess auf die Bremsscheibe aufgebracht. Es geht nahezu kein Werkstoff verloren.

Per Laser Metal Deposition wird eine zweilagige Beschichtung aufgebracht, die Bremsscheiben vor Korrosion und Verschleiß schützt.

Wie prozesssicher ist das Verfahren?

Die Prozesssicherheit stand von Anfang an im Fokus unserer Maschinenentwicklung. Der Faktor ist bei großen Stückzahlen im Automobilbau natürlich unverzichtbar und mit der neuen Maschine ELC 450 LMD haben wir nun auch eine perfekte Lösung parat. Sie beinhaltet einen Rundtisch mit fünf Stationen, die jedes Bauteil insgesamt vier Mal durchläuft – zweimal pro Seite wegen der Zweilagigkeit der Beschichtung.

Was passiert in diesen fünf Stationen?

In der ersten Station wird das Bauteil zunächst unbeschichtet gewogen. Der Wert dient als Referenz, um später – beim zweiten Wiegen nach einem Durchgang – das „Schichtgewicht“ bestimmen zu können. Anschließend wird der Rohling in der zweiten Station per Laserreinigung von Arbeitsstoffen und Schmutz befreit. In der dritten Station sorgt Induktionstechnologie von EMAG eldec für eine ideale Bearbeitungstemperatur. Das eigentliche Beschichtungsverfahren per Laser erfolgt dann in der vierten Station. Dabei profitiert der ganze Prozess vom ausgeklügelten Konzept des Laser-Werkzeugs, in dem das Werkstoffpulver durch einen Kanal zugeführt wird. Es verschmilzt mit der Oberfläche der Scheibe im Schmelzpunkt des Schweißprozesses. Zuletzt wird das Bauteil vermessen und nach zwei Beschichtungsdurchgängen für die Bearbeitung der zweiten Seite gewendet. Anschließend startet der beschriebene Prozess wieder von vorne. Zuletzt – also nach insgesamt vier Durchgängen – wird das Bauteil entladen. Diese Kombination aus hochpräziser Laser-Beschichtungstechnologie mit den Verfahren „Reinigen“ und „Vorwärmen“ sowie Qualitätssicherungsmaßnahmen wie dem Wiegen garantiert die nötige Prozesssicherheit.

Aufbau des Laserwerkzeugs in der ELC 450 LMD von EMAG: Der Beschichtungswerkstoff wird als Pulver zugeführt und per Laser-Prozess mit der Bauteil-Oberfläche verschmolzen.

Was für eine Rolle spielen vor- und nachgelagerte Produktionsprozesse am Bauteil?

Vorher erfolgt das Drehen des Scheiben-Rohlings, nach dem Beschichten ist noch ein Schleifprozess notwendig – beide Prozesse lassen sich mit EMAG Technologie umsetzen. Hier zeigt sich unsere besondere Stärke: Auf Wunsch der Kunden kommt die komplette Fertigungslösung für die nächste Generation von Bremsscheiben „aus einer Hand“. Wir stehen mit unserem großen Verfahrens-Know-how ja in vielen Anwendungsfeldern für ganzheitliche Lösungen. Beschichtete Bremsscheiben zählen hier in Kürze auch dazu.

Bleibt abschließend die Frage, wo Sie im Moment stehen: Ist die Entwicklung der Maschine abgeschlossen?

Die Entwicklung der Maschine mit ihren fünf Stationen und den dazugehörigen Verfahren ist abgeschlossen. Allerdings führen wir aktuell noch Versuche rund um die Beschichtung und den Beschichtungsprozess durch. Es besteht aber kein Zweifel, dass wir unseren Kunden zukünftig eine extrem effiziente Lösung anbieten können.