Stellen Sie sich vor, Ihre alte Werkzeugmaschine kann plötzlich mehr als je zuvor – und das bei geringerem Energieverbrauch. Was wie ein Traum klingt, ist mit den Retrofit-Lösungen von EMAG Wirklichkeit geworden. Im Interview erklärt Markus Heidel, Leiter der Business Unit Retrofit bei EMAG, wie aus gebrauchten Maschinen echte Tempomacher werden und warum dieses Konzept die Zukunft des Maschinenbaus prägen wird.

Maschinenbau

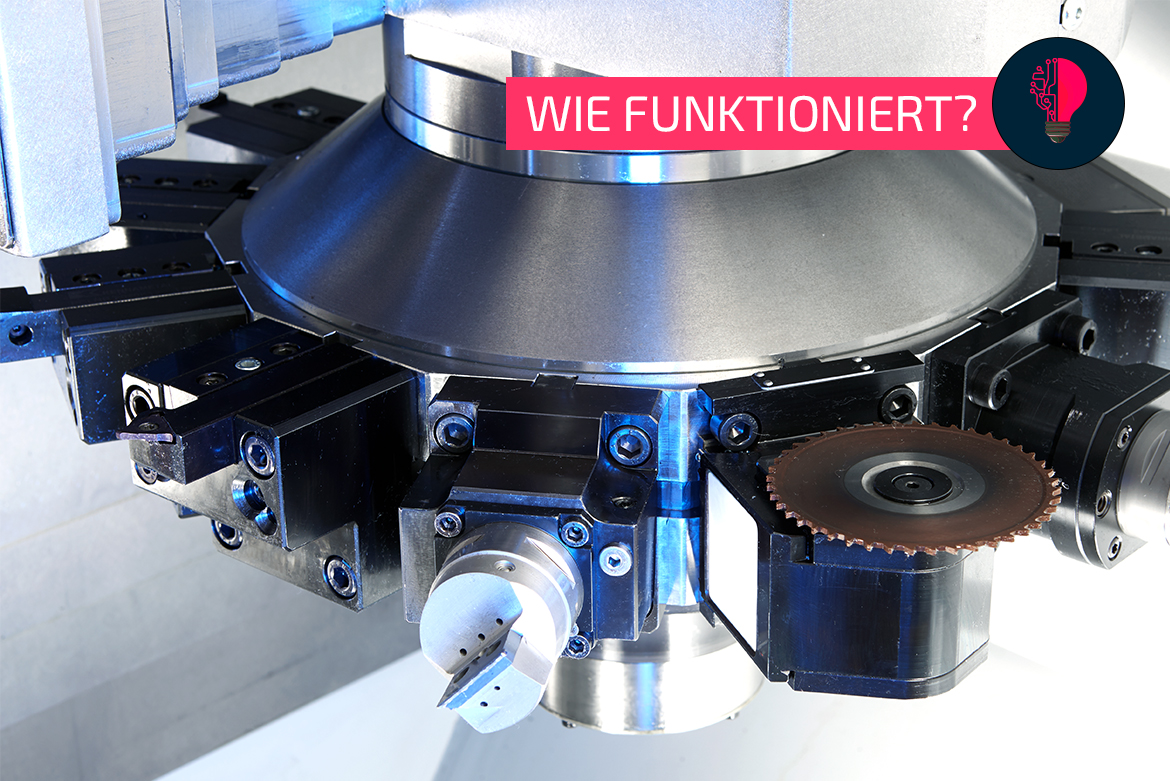

Eigentlich hat der Werkzeugrevolver im Inneren einer Werkzeugmaschine rein optisch kaum Ähnlichkeiten mit der Trommel einer Schusswaffe. Woher kommt also dieser Name? Das klären wir im nachfolgenden „Wie funktioniert“-Beitrag auf. Gleiches gilt für die Fragen, wie das Ganze im Detail funktioniert und wer es erfunden hat. Letzteres hat übrigens eine ganze Menge mit der Geschichte von EMAG zu tun.

Hohe Präzision, schnelle Prozesse, kleiner Footprint – die vertikalen Pick-up-Maschinen VSC 500 und VSC 500 DUO sorgen für Effizienz bei der Bearbeitung von großen Bauteilen, wie sie zum Beispiel im Nutzfahrzeugbereich benötigt werden. Sie beladen sich von selbst und starten anschließend eine Komplettbearbeitung in einer oder zwei Aufspannungen (DUO).

Sabatti Spa ist ein renommiertes Familienunternehmen, dessen Anfänge mit dem Büchsenmacher Ludovico Sabatti 350 Jahre zurückreichen und es somit tief in der Tradition der Waffenherstellung verwurzelt ist. Das eigentliche Unternehmen wurde in der Nachkriegszeit von Antonio Sabatti gegründet und hat sich seither einen Namen für Präzision und Handwerkskunst gemacht. Unter der Leitung von Emanuele Sabatti, dem Enkel des Firmengründers, hat Sabatti Spa seine Produktpalette von einfachen Waffenteilen auf hochwertige Bockbüchsflinten, Doppelbüchsflinten und Karabiner erweitert. Manuel Steinhauer hatte die Gelegenheit, ein Interview mit Emanuele Sabatti zu führen, einem Visionär und Technikliebhaber, der das Unternehmen in die moderne Welt der Waffentechnologie geführt hat, ohne dabei die reiche Tradition und das über Jahrhunderte zurückreichende Erbe aus den Augen zu verlieren. Heute steht Sabatti Spa an der Spitze der Innovation in der Waffenherstellung, wobei das Gleichgewicht zwischen bewährter Handwerkskunst und moderner Technologie das Unternehmen zu einem der führenden Namen in der Branche macht.

Es gibt nicht „einen“ großen Hebel, mit dem man die Energieeffizienz von Werkzeugmaschinen verbessern kann. Stattdessen kommt es auf eine ganzheitliche Betrachtung aller Energieflüsse an – so der Ansatz von EMAG, den die Spezialisten sowohl bei jeder Neuentwicklung als auch beim Retrofit von älteren Maschinen zum Einsatz bringen. Im Gespräch mit Konrad Heimbach, Lead Engineer Energieeffizienz, wird deutlich: Bereits mit relativ einfachen Maßnahmen sinken die Verbräuche massiv.

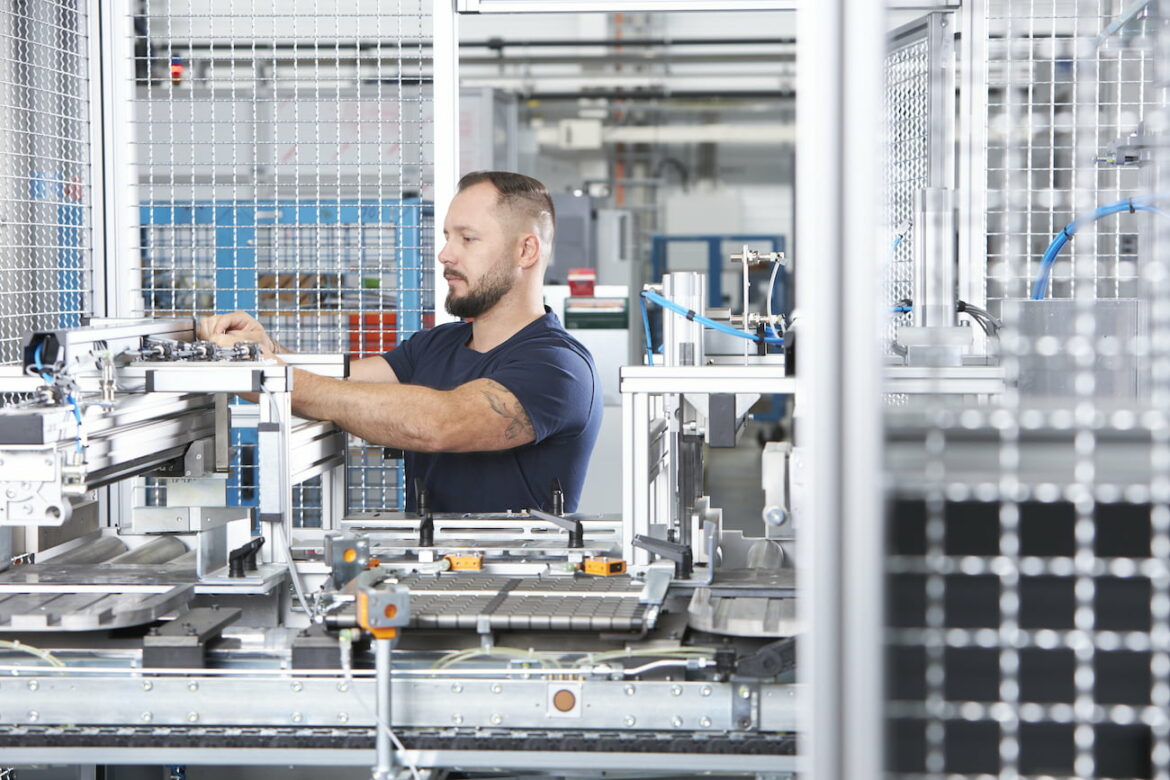

Wer seine Maschinen regelmäßig wartet, verhindert viele ungeplante Stillstände und verbessert somit die gesamte Produktionssicherheit seines Standorts. Nichtsdestotrotz lassen viele Anwender ihre Maschinen immer noch so lange laufen, bis gravierende Schäden auftreten – ohne vorher jemals einen umfassenden Check durchzuführen. Auf was kommt es bei Wartung und Inspektion genau an und was für Möglichkeiten eröffnet IoT-Technologie in diesem Zusammenhang? Ein Gespräch mit Patrick Theiss, Leiter Business Unit After Sales / Service bei der EMAG.