Vorausschauende Wartung, steigende Ausbringungsmengen und sinkende Fehlerquoten – die Leistungsversprechen der Industrie 4.0 sind groß, wobei viele Anwender immer noch an der Umsetzbarkeit zweifeln: „Zukunftsmusik“ ist hier ein oft gehörtes Wort. An dieser Stelle wollen wir deshalb ganz praktisch auf dieses Thema schauen: Bei einem großen deutschen Automobilzulieferer haben IoT-Experten von EMAG sowie den Partner-Unternehmen EXXETA, intuity und anacision einen zentralen Produktionsprozess optimiert – mit erstaunlichen Ergebnissen. Zum Beispiel die Produktionskapazität der EMAG Linie steigt deutlich an. Ein Gespräch mit Andreas Kühne, Lead Data Scientist bei anacision, über die aktuellen Erfolge der dazugehörenden EMAG EDNA Technologie, mit deren Hilfe die Maschinenbauer ihre Maschinen umfassend digitalisieren.

Andreas Kühne, Lead Data Scientist bei anacision

Herr Kühne, wie machen Sie eine laufende Produktion fit für die Industrie 4.0?

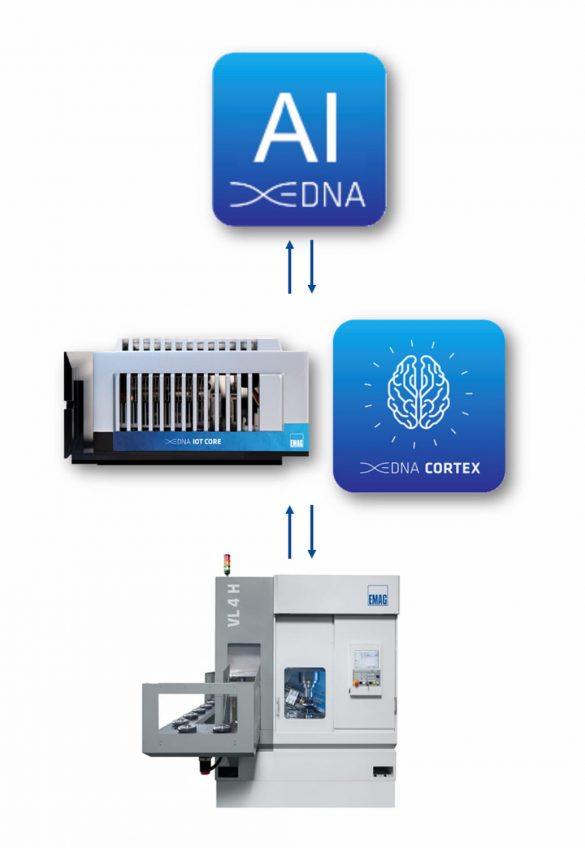

Wir arbeiten sehr partnerschaftlich mit den Kunden zusammen. Zu Beginn steht ein Workshop, in dem wir denkbare Usecases identifizierten. Hier kommen Anwendungsexperten von EMAG, die Anwender des Kunden sowie IoT-Experten zusammen. Im aktuellen Fallbeispiel startete schon im nächsten Schritt die Installation unserer Technologie innerhalb der ersten Produktionslinie. Das Ganze besteht aus dem Industrie-PC „EDNA IoT CORE“, den Beschleunigungssensoren „EDNA NEURON 3DG“, der Visualisierungslösung „EDNA LIFELINE DASHBOARDS“ und der Software „EDNA CORTEX“. Sie bilden unser modulares Software-Ökosystems.

Und dann geht es direkt los?

Der sogenannte „EDNA HEALTH CHECK“ für die Maschinen kam schnell zum Einsatz. Hierbei werden nicht prozessrelevante Daten gesammelt, einmal pro Tag an EMAG versendet und mithilfe von Künstlicher Intelligenz ausgewertet. Man kann sich das wie ein dauerhaftes Fieberthermometer vorstellen. Im Anwendungsbeispiel haben wir festgestellt, dass sich unerwünschte Störfrequenzen aufbauen. Ein Experte von EMAG hat sich das Ganze dann vor Ort angeschaut und konnte das Problem durch eine Spindeloptimierung beseitigen. Im Endergebnis läuft die Maschine jetzt ruhiger und stabiler. Man kann also sagen, dass hier Maschinenbau-Know-how von EMAG sowie die Rechenergebnisse der Künstlichen Intelligenz zusammengeführt werden. Das ist ganz entscheidend für den Erfolg.

Was passiert rund um den eigentlichen Prozess bei diesem Kunden?

Wir unterscheiden drei grundsätzliche Ansätze: automatisierte Datenanwendungen für die vorhandenen Produktions-Dashboards, begleitende KPI-Analysen sowie passgenaue Analytics-Lösungen, mit deren Hilfe der Kunde selbstständig weiterführende Untersuchungen entwickelt.

Wie wirken sich die Produktions-Dashboards im Arbeitsalltag aus?

Wir haben außerordentlich positive Rückmeldungen vom Kunden. Die großen Dashboards befinden sich in unmittelbarer Nähe zu den Maschinen und werden von den Bedienern sehr gut angenommen, weil sie die Arbeitsplanung mit übersichtlichen Informationen zum Maschinenstatus vereinfachen. Dazu muss man wissen, dass wir laufende Maschinendaten auswerten und auf dieser Basis diverse Vorhersagen machen – etwa zu den Fragen, wie lange die durchschnittliche Taktzeit ist und wann ein Werkzeugwechsel ansteht. In der Folge können die Mitarbeiter ihre Pausen besser steuern. Es kommt also viel seltener vor, dass eine Maschine während der Schichtpause in den Werkzeugwechsel hineinläuft.

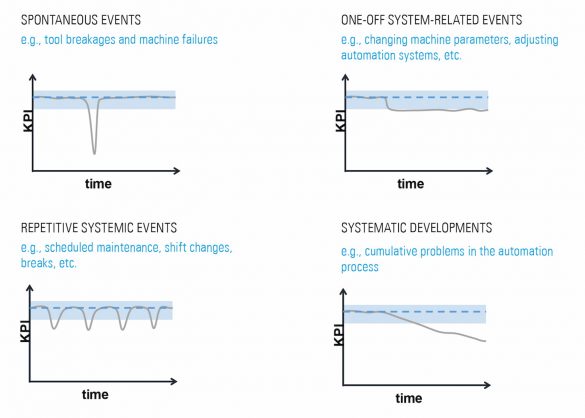

Welche Ergebnisse erbrachten die begleitenden KPI-Analysen?

Wir haben die Maschinendaten von mehreren Monaten umfassend analysiert. Die Ergebnisse beinhalten detaillierte Informationen zu OEE, Takt- und Standzeiten, der Dauer von Werkzeugwechseln, der Auswirkung von Schichtwechseln auf die produzierten Stückzahlen und einiges mehr. Man konnte hier zum Beispiel erkennen, dass die Schichtwechsel nicht immer reibungslos verlaufen und die Maschinen unterschiedlich lange stillstehen. Im weiteren Verlauf war es dann natürlich auch möglich, die daraus folgenden Optimierungsmaßnahmen zu bewerten.

Was kann man sich unter den erwähnten Analytics-Lösungen vorstellen, die Sie für den Kunden entwickelt haben?

Im Grunde geht es darum, dass die Entscheider beim Kunden selbstständig ihre Maschinendaten auswerten und visualisieren – und zwar mithilfe einer besonders einfachen Programmierumgebung, die auch von Menschen ohne weiterführendes Wissen genutzt werden kann. Im aktuellen Fall haben die Verantwortlichen beim Kunden zum Beispiel überprüft, welche Auswirkungen es hat, wenn man die Zahl von bestimmten Messvorgängen in den Maschinen reduziert und somit ihre Taktzeiten verkürzt. Es zeigte sich sehr schnell, dass ein solches Vorgehen kein Problem darstellt und die Bauteilqualität unverändert hoch bleibt.

Wie geht es jetzt weiter?

Aktuell arbeiten wir gemeinsam mit den beteiligten Partnern an einem proaktiven Benachrichtigungssystem. Konkret heißt das: Die Produktionslinien informieren laufend – etwa per Push-Nachricht auf das Smartphone – über diverse Ereignisse wie drohende Stillstände oder parallel anstehende Werkzeugwechsel an verschiedenen Maschinen. Die Botschaft an den Service lautet dann beispielsweise: Ziehe einen Werkzeugwechsel vor, damit es nicht zur Arbeitsüberlastung und unnötigen Stillständen kommt! Außerdem wollen wir zukünftig unerwünschte Anomalien wie ein drohender Bruch von Schneidplatten frühzeitig erkennen. Wichtig ist dabei: Alle Maßnahmen werden aufeinander abgestimmt und ergänzen sich. Im Endergebnis steigt die Produktivität der Maschinenlinien kontinuierlich an.

->Weitere Informationen EMAG EDNA