Als Maschinenbauer leistet EMAG einen wichtigen Beitrag für die Etablierung der Elektromobilität: Die Spezialisten entwickeln die Produktionstechnologie, mit der sich zentrale Komponenten des Elektromotors herstellen lassen – und zwar schlüsselfertig. Eine neue Produktionslinie für die Rotorwelle von E-Autos, die bei einem deutschen Zulieferunternehmen zum Einsatz kommt, macht den Ansatz deutlich. Ende des letzten Jahres wurde die Lösung ausgeliefert. Ein Gespräch mit Andreas Bucher, Key Account Manager bei EMAG, und Michael Ihring von EMAG Systems über die Gründe für diese Kooperation.

Wie kam es zu der Zusammenarbeit von EMAG mit dem Kunden?

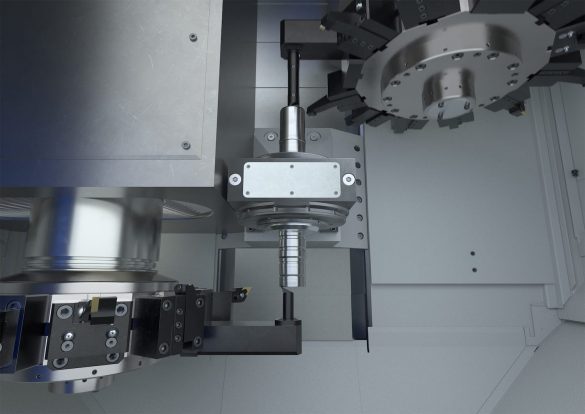

Andreas Bucher: Unsere Ansprechpartner waren auf der Suche nach einer hochflexiblen Anlage inklusive smarter Automationslösungen, mit der wir ein großes Portfolio an Bearbeitungen rund um die Rotorwelle abdecken können. Sie haben sich dann für EMAG als Maschinenbaupartner entschieden, weil wir Turn-Key-Lösungen aus einer Hand anbieten.

Wie vollzog sich aus Ihrer Sicht der Prozess von der Prozessauslegung bis zum Produktionsstart?

Andreas Bucher: Sehr zufriedenstellend. Die Entwicklung der gesamten Linie erfolgte in enger Zusammenarbeit mit dem Kunden, den Werkzeugherstellern und uns. Das gesamte Projektmanagement war jederzeit strukturiert. Letztlich sorgte diese sehr ergebnisoffene Kooperation dafür, dass wir auch kritische Situationen zielorientiert abgearbeitet haben und der Vorserienstart wie geplant anlief.

Welche allgemeinen technischen Vorteile ergeben sich aus der Lösung?

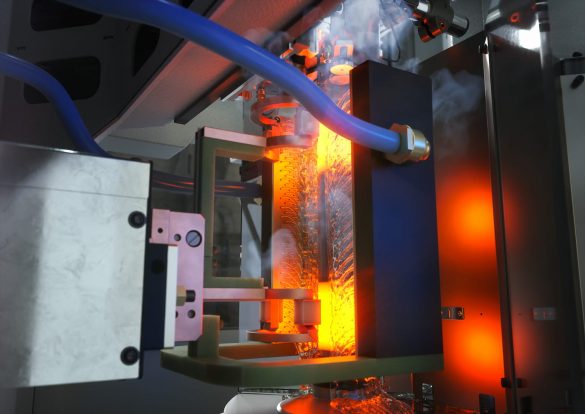

Michael Ihring: Insgesamt verfügt der Kunde jetzt über eine hoch flexible Anlage für ein großes Portfolio an Bearbeitungen. An der Rotorwelle vollziehen sich zwölf Haupt- und diversen Neben-Operationen. Die Automatisierung und Verkettung der einzelnen Maschinen und Stationen erfolgen mit Robotern, Portalsystemen und dem EMAG eigenen TrackMotion-System. Alle Prozesse sind sehr stabil, was sich wiederum in der Bauteilqualität widerspiegelt. Gleichzeitig profitieren wir von einer Zellenlösung, die wir jederzeit bei steigenden Kapazitätsanforderungen erweitern können. Die Flexibilität zeigt sich in jedem Detail bis hin zur Automation.

Welche praktischen Erfahrungen mit der Maschine gibt es?

Michael Ihring: Die ersten Rückmeldungen des Kunden sind sehr gut. So sehen wir zum Beispiel perfekt reproduzierbare Ergebnisse. Nach dem Aufbau im letzten Jahr gab es hinsichtlich der Bauteilqualität deshalb keinen Handlungsbedarf. Ebenso positiv ist, dass es wegen der intelligenten Werkzeugwechselstrategien nur selten zu Stillständen kommt. Zusammenfassend kann man sagen: Der Kunde ist ideal aufgestellt.

> Weitere Informationen zur Bearbeitung von Rotorwellen