Wie lassen sich besonders große und schwere Teile mit schlanken Produktionslösungen fertigstellen? Die Frage wird gerade im Nutzfahrzeugbereich immer wichtiger – denn der Preisdruck im Markt verlangt nach möglichst niedrigen Stückkosten. Vor diesem Hintergrund sind die Maschinen VSC 500 und VSC 500 DUO von EMAG echte „Gamechanger“ für die Produzenten: Sie beladen sich von selbst und sorgen anschließend für eine schnelle sowie präzise Komplettbearbeitung in einer oder zwei Aufspannungen. Ein Gespräch mit Peter Gröner (Team Manager Team TNI-1 & TCF-1 in der Business Unit Drehen der EMAG) über die enormen Möglichkeiten dieser Technologie.

Herr Gröner, in welchen Bereichen kommen die Maschinen VSC 500 und VSC 500 DUO zum Einsatz?

Peter Gröner

Das ist eine sehr große Bandbreite. Sie reicht von der Nutzfahrzeugproduktion über die Bearbeitung von Bauteilen in der Ölfeld-Technologie bis hin zu Herstellern von großen Industriegetrieben. Letztlich ist sie für alle rotations-symmetrischen Bauteilen mit einem maximalen Durchmesser von 450 Millimetern und einer maximalen Länge von 200 Millimetern geeignet – also zum Beispiel Radnaben, Muffen, Kegelräder oder Bremsscheiben.

Die VSC 500 ist ein leistungsstarkes Produktionssystem für die Bearbeitung von Werkstücken bis zu einem Durchmesser von 450 mm. Sie wird speziell für die Fertigung großer Futterteile eingesetzt und bietet hohe Präzision und Effizienz.

Warum setzen die Kunden auf diese Maschine?

Wir überzeugen hier mit Präzision, Prozesssicherheit und Effizienz, was gerade bei großen Bauteilen nicht selbstverständlich ist – bei vielen Anwendern ist das Beladen sehr zeitaufwendig, die Lösungen beanspruchen viel Platz und die Etablierung von Ladeportalen erzeugt hohe Investitionskosten. Wir steuern hier mithilfe unserer Pick-up-Technologie entgegen, denn die Maschinen beladen sich von selbst. Anschließend lassen sich in einer Aufspannung diverse spanende Prozesse ausführen. Dafür steht ein 12-fach-Werkzeugrevolver zur Verfügung.

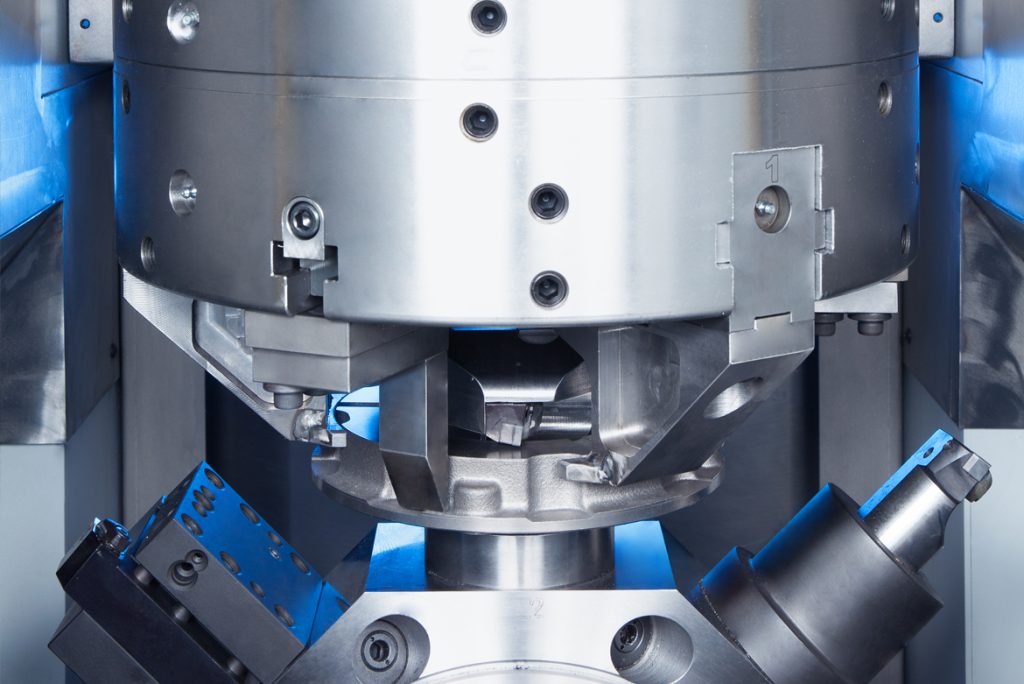

VSC 500 – automatisierte Bearbeitung von großen Werkstücken. Die Teile werden an der Pick-up-Station direkt von der Spindel aufgenommen und in den Arbeitsraum transportiert.

Was für eine Rolle spielt der Faktor „Präzision“?

Er hat für uns eine überragende Bedeutung, was man an einer ganzen Reihe von technischen Details sehen kann. So hat unser Grundkörper aus Mineralit® eine 8-fach bessere Dämpfung als Grauguss, weshalb Werkzeugstandzeiten und Präzision ansteigen. Dazu kommt ein hydrostatisches Führungsprinzip in der Z-Achse. Dabei bewegt sich der Führungszylinder in einem Ölfilm, was zum Beispiel bei der Hartbearbeitung mehr Stabilität mit sich bringt. Ähnlich wirkungsvoll ist die symmetrische Bauform der Maschine. Sie sorgt einerseits für einen geschlossenen Kraftfluss, andererseits reduziert dies die thermischen Einflüsse.

VSC 500 in symmetrischer Bauform für die Bearbeitung von großen Werkstücken.

Warum gibt es die Maschinen in zwei Varianten?

Wir bieten den Kunden damit passgenaue Lösungen für ihre jeweilige Aufgabenstellung. Die DUO-Variante verfügt über zwei Spindeln in getrennten Grundkörpern und lässt sich auf dieser Basis in unterschiedlicher Weise einsetzen: Man kann zum Beispiel ein Bauteil in zwei getrennten Aufspannungen von zwei Seiten aus bearbeiten. Dazu kommt in der VSC 500 DUO eine Wendeeinrichtung zwischen den beiden Operationen zum Einsatz. Es ist aber auch möglich, zwei gleiche Bauteile parallel jeweils auf der gleiche Seite fertigzustellen – etwa, um die Ausbringungsmenge zu erhöhen.

Mehr Infos zu den beiden Maschinen finden Sie auch in diesem Blogbeitrag.

Sie haben die gesamte VSC-Baureihe vor einiger Zeit modernisiert. Um was ging es dabei?

Wir haben eine ganze Reihe von Details optimiert – unter anderem war es uns zum Beispiel wichtig, die Zugänglichkeit der Maschine zu verbessern. Deshalb sind die Maschinen bei geöffneter Fronttür jetzt nach oben hin offen. Außerdem lässt sich eine Wartungsplattform unkompliziert montieren, womit der Zugang zum Portalschlitten für das Servicepersonal einfach möglich ist. Zudem haben wir an der Arbeitsplatzqualität gearbeitet. Deshalb gibt es jetzt einen Faltenbalg als ergänzende Abdeckung des Spindelstocks. Er dichtet den Arbeitsraum speziell während des Be- und Entladens ab.

Wieviel Platz benötigen diese Lösungen?

Sehr wenig – die VSC 500 hat zum Beispiel einen Footprint von nur acht Quadratmetern. Diese Kompaktheit zeichnet auch unsere Fertigungslinien aus, denn alle VSC-Maschinen lassen sich sehr einfach verketten. Dabei bildet die Pick-up-Technologie eine ideale Basis: Sie übernimmt jeweils die „interne“ Beladung des Arbeitsraums, weshalb die Linienautomation (etwa per Portallader oder Roboter) nur die Verbindung zwischen diesen Maschinen sicherstellen muss.

Der Arbeitsraum kann zudem an die jeweiligen Anforderungen angepasst werden. Hier ein Arbeitsraum mit leistungsstarken Fräs- und Bohrspindeln.