Der E-Bike-Markt boomt weiterhin – auch wenn die Hersteller zuletzt nicht mehr an die Rekordzahlen aus den Pandemiejahren anknüpfen konnten. Dennoch wurden im Jahr 2023 rund 1,6 Millionen E-Bikes in Deutschland produziert. Vor dem Hintergrund dieser großen Zahlen ist ein Blick auf die zentrale Komponente besonders interessant: Wie genau funktioniert der E-Bike-Motor, was zeichnet seine Produktion aus und welche Veränderungen stehen in Zukunft an?

1. Um welchen Motor geht es überhaupt?

Zunächst muss man betonen, dass es mehrere Arten von Motoren für E-Bikes gibt. Dazu gehören zum Beispiel auch sogenannte Nabenmotoren, die sich in der Mitte des Vorder- oder Hinterrads befinden – mit einem großen Nachteil: Das Fahrverhalten ist im Vergleich zu einem normalen Fahrrad verändert. Vor diesem Hintergrund hat sich im Markt der sogenannte Mittelmotor durchgesetzt. Mit seiner Hilfe fährt sich das E-Bike wie ein „normales“ Rad.

Gerade bei hohen Belastungen – wie beim Mountainbiken – hat sich der E-Bike-Motor durchgesetzt.

Die Motorsteuerung mit Drehzahl- und Drehmoment-Sensoren sorgt für die perfekte Tretunterstützung – je nach Fahrsituation und Einstellung. Allerdings ist es dafür auch nötig, dass der Mittelmotor harmonisch in den Rahmen integriert ist – sprich: Die Entwickler müssen hierfür einen speziellen Rahmen entwerfen, was zunächst einmal den Aufwand bei der Konstruktion erhöht.

2. Wie ist der Mittelmotor aufgebaut?

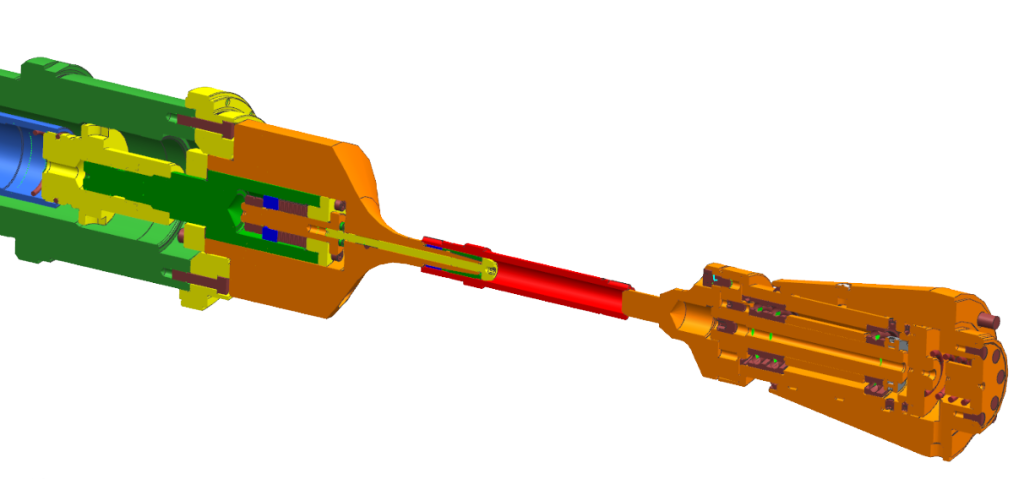

E-Bike-Motoren bestehen (vereinfacht gesprochen) aus einem feststehenden Stator und einem beweglichen Rotor. Sobald Spannung vorliegt, entsteht im Stator ein magnetisches Feld, das den Rotor in Bewegung setzt. Eine ständig wechselnde Stromrichtung sorgt im weiteren Verlauf dafür, dass diese Bewegung nicht aufhört. In E-Bikes kommen dabei sogenannte Gleichstrom-Motoren mit Magneten ohne Kohlebürsten zum Einsatz, was die Haltbarkeit erhöht. Zumeist befindet sich diese Konstruktion direkt neben der Tretkurbelwelle und unterstützt per Getriebe die Tretbewegung. Dazu messen Sensoren die Drehzahl an der Tretkurbelwelle und das Drehmoment an der Kette. In der Folge lässt sich der E-Bike-Motor so steuern, dass sein Drehmoment immer proportional zur Tretkraft des Fahrers ansteigt oder fällt – was für ein optimales Fahrgefühl sorgt. Interessant ist darüber hinaus ein Blick ins Innere des Motors, denn er besteht aus relativ wenigen Komponenten – darunter einige Zahnräder im Freilauflager, ein Steuergerät und die angesprochene Tretlagerwelle. Die gesamte Technologie muss sehr stabil sein.

Ein aufgeschnittener E-Bike-Motor, der die Komponenten wie Stator, Rotor und Tretlagerwelle zeigt.

3. Was bedeutet das alles für die Produktion der Bauteile?

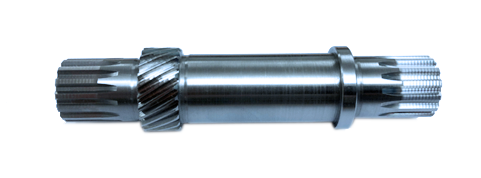

Stabile Komponenten, ein hohes Maß an Präzision und massiv steigende Stückzahlen – vor diesem Hintergrund rückt die Produktion von zentralen Bauteilen wie der Tretlagerwelle derzeit in den Fokus der Produktionsplaner. Das Bauteil weist eigentlich eine recht gewöhnliche Geometrie auf – zum Beispiel mit jeweils einer Steckverzahnung an beiden Enden sowie einer Laufverzahnung in der Mitte, die man allerdings mit drei verschiedenen Wälzfräsprozessen fertigen muss: Der erste Fräser führt einen Schnitt in Richtung des Materials aus. Anschließend fräst das zweite Werkzeug die Verzahnung in der Mitte im Gleichlauf. Anschließend wird mit dem dritten Wälzfräser die zweite Steckverzahnung gefertigt.

Verzahnungs-Bearbeitung einer E-Bike-Tretlagerwelle. Die Welle (hier rot dargestellt) wird einmal von der Spannvorrichtung aufgenommen und durchläuft anschließend drei verschiedene Wälzfräsprozesse.

Insgesamt kommen dabei verhältnismäßig kleine Fräser mit langen Shift-Wegen zum Einsatz – eine komplexe Aufgabe für den beteiligten Maschinenbau, zumal das Verfahren eine hohe Prozesssicherheit aufweisen muss. Alternativ dazu setzen Produzenten beispielsweise auf die elektrochemische Metallbearbeitung (ECM) – ein Verfahren, das in der Aviation-Industrie und im Pkw-Bau etabliert ist. Während des Prozesses fließt zwischen dem Werkstück (der positiven Anode) und dem Werkzeug (der negativen Kathode) eine Elektrolytlösung. Dabei lösen sich Metall-Ionen vom Werkstück ab. Das Verfahren erfolgt komplett berührungslos und sorgt für perfekte Oberflächen bei E-Bike-Wellen.

Kleines Bauteil – hohe Belastung: Die Verzahnung der E-Bike-Welle erfordert eine steife Aufspannung.

4. Wohin entwickelt sich der E-Bike-Antrieb?

Eine interessante Neuerung beim E-Bike-Motor ist der kettenlose Antrieb, der etwa bei Lastenfahrrädern zum Einsatz kommt. Er hat keine mechanischen Antriebskomponenten wie Ketten, Zahnkränze, Ritzel oder Riemen. Stattdessen gibt es einen „Pedalgenerator“, der beim Treten Strom erzeugt, mit dem man wiederum einen Elektromotor am Hinterrad antreibt. Darüber hinaus arbeiten Hersteller allgemein daran, alle Systeme perfekt(er) miteinander zu vernetzen – also neben dem Antrieb auch Displays, Akkus, Sensoren und Smartphone-Apps. In der Folge ist es etwa möglich, ein „Fahrrad-ABS“ zu implementieren, das die Bremsverteilung zwischen Vorder- und Hinterrad steuert. Es verhindert ein Blockieren der Räder oder ein Wegrutschen. Ähnlich interessant ist eine Art von Wegfahrsperre als Diebstahlschutz: Wenn ein Unbefugter (ohne passenden digitalen Schlüssel auf dem Smartphone) mit dem Fahrrad wegfahren will, steht die Motorunterstützung nicht zur Verfügung und das Rad ist sehr schwergängig.

5. Muss der Motor gewartet werden?

Dass viele Bauteile am Fahrrad eine regelmäßige Wartung brauchen, ist keine Neuigkeit. Viele Halter machen das selbst – von der Kontrolle der Bremsen über das Schmieren der Kette bis zum Wechsel der Reifen. Aber was ist mit dem Motor? Hier gibt es ebenso Bedarf. So können professionelle Werkstätten Fehler per Software auslesen, die Sensoren überprüfen, das Getriebe fetten oder sogar Zahnräder austauschen. Übrigens ist diese Wartung bei Leasing-Fahrrädern meistens sogar vorgeschrieben.