Ohne Tripodegelenk ist der Antrieb im Auto nicht denkbar: Das relativ kleine Bauteil stellt die Kraftverbindung zwischen Achsgetriebe und Antriebswelle her. Warum ist diese Technologie so wichtig?

1. Was zeichnet das Tripodegelenk aus?

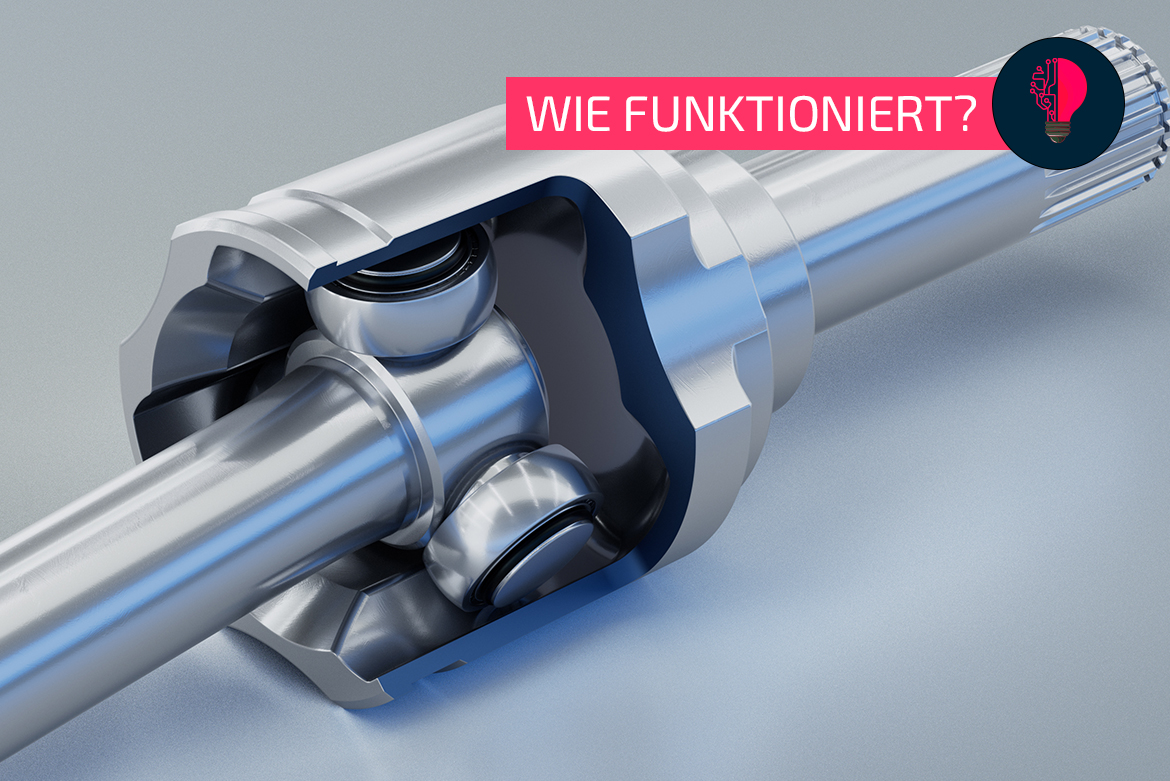

Wie überträgt man Kräfte zwischen Achsgetriebe und Antriebswelle – und das möglichst ohne Verzögerung? Diese Frage beantwortet der Automobilbau zumeist mit dem Tripodegelenk (oder Gleichlauf-Verschiebegelenk bzw. Tripoidgelenk), weil das verhältnismäßig kleine Bauteil eine sehr gleichförmige Drehbewegung sicherstellt und zugleich die Federbewegung des Fahrzeugs kompensiert. Bei verschiebbaren Varianten kann sogar ein Längenausgleich erreicht werden. Möglich macht das eine ausgeklügelte Konstruktion, die von drei Aussparungen im äußeren Topf geprägt ist. Er befindet sich am Ende der einen Welle. Auf der anderen Welle sind stattdessen drei Zapfen mit nadelgelagerten Rollen angeordnet, die sich in den Aussparungen bewegen. Insgesamt wird auf dieser Basis ein maximaler Beugungswinkel von bis zu 30 Grad und ein Längenausgleich von 30 bis 50 Millimetern erreicht.

Funktionsweise des Tripodegelenks

2. Wer hat’s erfunden?

Das erste Tripodegelenk wurde vom französischen Unternehmen Glaenzer Spicer bereits in der 1960er-Jahren zum Patent angemeldet und hat sich danach sehr schnell als Standardlösung im Markt etabliert. Darüber hinaus gibt es diverse Vorgänger für vergleichbare Aufgaben – also die Kraftübertragung von einer Welle auf eine andere. Gewisse Ähnlichkeiten gibt es etwa mit dem homokinetischen Rzeppa-Gelenk, das von Alfred Rzeppa 1926 erfunden wurde und auf frei laufende Kugeln in einem Käfig setzt.

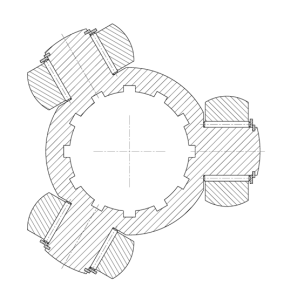

Querschnitt der drei Zapfen inklusive Rollen – quasi die eine Hälfte des Tripodegelenks.

Quelle: Von Martin Jediny – Eigenes Werk, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=107706983

3. Gibt es Nachteile?

Das Tripodegelenk hat eine zentrale Funktion im Antriebsstrang des Autos. Folglich wirken enorme Kräfte in seinem Inneren – inklusive ständiger Lastwechsel, was sich nicht selten nach einiger Zeit bemerkbar macht: Die Rollen arbeiten sich quasi in das Gehäuse hinein und es entsteht so ein größeres Spiel, was wiederum bei holprigem Untergrund oder in Kurven störende Geräusche verursacht. Darüber hinaus muss das gesamte Gelenk durch eine Kunststoff-Manschette vor Schmutz geschützt und mit einem speziellen Fett geschmiert werden.

Angesichts der hohen Belastungen sind Reparaturen am Tripodegelenk immer möglich.

4. Was bringt die Zukunft?

Gerade die bereits angesprochene axiale Verschiebbarkeit des Tripodegelenks steht immer wieder im Zentrum der Arbeit von Entwicklern – wobei zum Teil noch größere Verschieb-Wege angestrebt werden. Auf diese Weise hat das gesamte Bauteil eine Art von Überlastschutz in extremen Fahrsituationen und erhöht die Crash-Sicherheit des Fahrzeugs. Insgesamt bleibt das Bauteil aber über alle Antriebsarten hinweg wichtig: Auch bei E-Autos müssen die Kräfte zwischen Achsgetriebe und Antriebswelle gleichmäßig übertragen werden.

5. Was bedeutet das alles für die Produktion?

Es liegt fast auf der Hand: Angesichts der hohen Beanspruchung werden die zentralen Oberflächen des Tripodegelenks gehärtet und hochpräzise final bearbeitet – eine Aufgabe für EMAG. Wir entwickeln Fertigungslösungen, die gezielt auf die Anforderungen von Tripodegelenken zugeschnitten sind. Nicht nur die Maschine selbst steht dabei im Fokus. Der gesamte Prozess – Bearbeitungstechnologie, NC-Programmierung, Werkzeuge, Automation und Energieverbrauch – wird gezielt optimiert.