Neben Härtemaschinen und Induktoren entwickelt EMAG eldec auch die dazugehörigen Generatoren. Eine sehr flexible Lösung stellt dabei die sogenannte Dual-Frequency-Technologie dar: Mit diesen Zweifrequenz-Generatoren lassen sich unterschiedliche Härteprozesse am Bauteil hintereinander ausführen.

Tag:

Generator

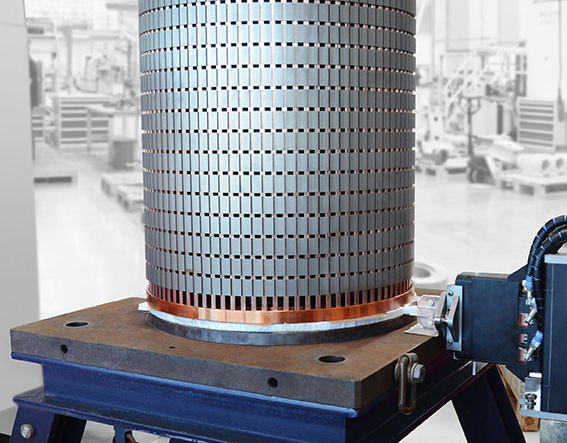

Die Entwicklung von kundenspezifischen System- und Integrationslösungen ist ein wichtiger Erfolgsfaktor im deutschen Maschinenbau. Eine Zielsetzung, die EMAG Automation seit Jahren verfolgt. Das Unternehmen entwickelt ganzheitliche und perfekt angepasste Produktionslösungen für den Automobilbau, bei denen die Technologien Laserschweißen und thermisches Fügen zum Einsatz kommen. Dabei häufig mit an Bord: Generatoren von EMAG eldec aus Dornstetten im Schwarzwald. Sie dienen als Energiequelle für den induktiven Erwärmungsprozess, der beim Fügen und Laserschweißen einen wichtigen Teilprozess darstellt.

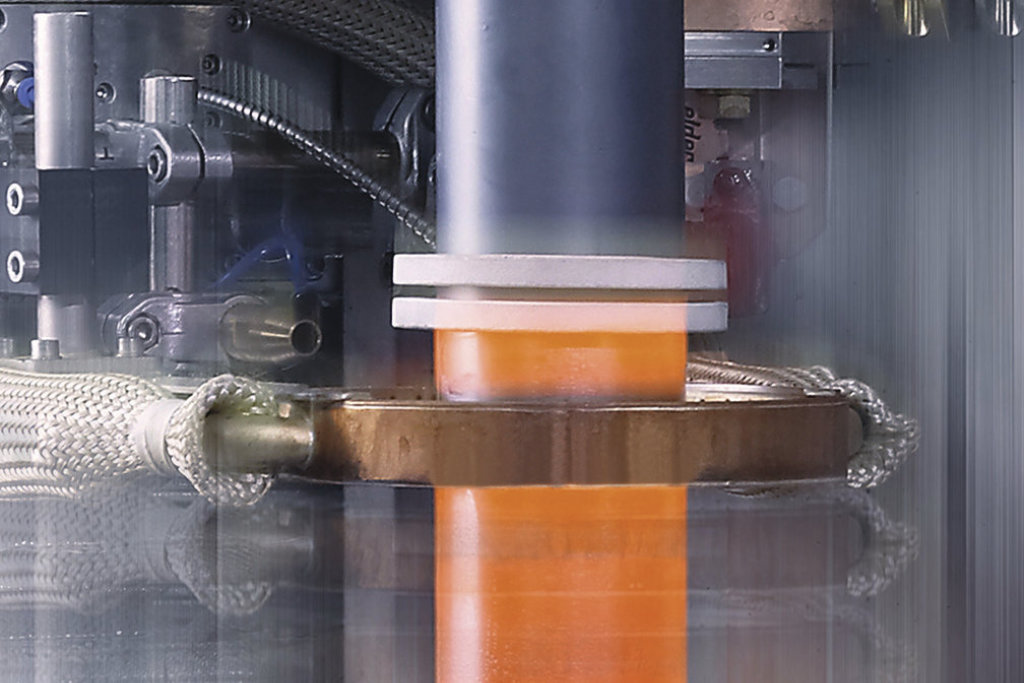

Der Induktorenbau stellt für eldec ein überaus wichtiges Wachstumsfeld dar. Die Gründe dafür liegen auf der Hand: Zum einen entdecken immer mehr Unternehmen in Branchen wie dem Automobilbau oder der Luft- und Raumfahrt die großen Möglichkeiten des induktiven Erwärmens. Dabei werden immer komplexere Bauteile erwärmt, gehärtet oder zum Glühen gebracht. Zum anderen verlangt genau diese Entwicklung nach einem besonderen Know-how beim Induktorenbau.

Seit mehr als 30 Jahren entwickeln die Mitarbeiter von EMAG eldec Induktoren – angepasst mit höchster Maßhaltigkeit an die Geometrie des Werkstücks.

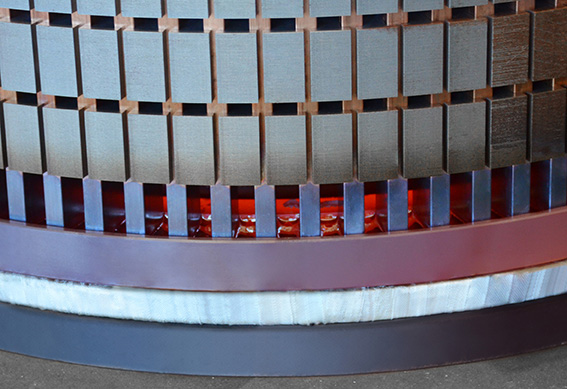

Kommen im Automobilbau Schweißprozesse zum Einsatz, stehen Produktionsplaner häufig vor besonderen Herausforderungen. Der Prozess muss im Sekundentakt und ohne jede negative Beeinflussung des Werkstoffs ablaufen – und genau das ist angesichts der hohen Bearbeitungstemperaturen keine selbstverständliche Forderung. Eine wichtige Rolle spielt deshalb das Vorwärmen vor dem Schweißen. Die Komponente wird punktgenau auf die benötigte Bearbeitungstemperatur von rund 160 bis 180 Grad Celsius gebracht. Das verhindert eine Aufhärtung des Werkstoffgefüges in der sogenannten Wärmeeinflusszone – der Bereich direkt neben der Schweißnaht. Auf diese Weise ist die Gefahr einer Rissbildung am Bauteil nach dem Schweißen weitestgehend gebannt.

Für die Etablierung von automatisierten Produktionsprozessen ist die induktive Erwärmung in idealer Weise geeignet: Das Verfahren lässt sich ohne Aufwand in einen übergeordneten Ablauf integrieren. Anschließend lassen sich selbst größte Stückzahlen schnell, präzise und sicher verarbeiten. Viele wichtige Verfahren wie Härten, Fügen, Löten oder Vorwärmen profitieren von der flexiblen Technologie.

Mit der neuen PICO-S-Baureihe bietet eldec seinen Kunden einen extrem kompakten, mobilen Generator an. Er ist modellabhängig als Mittelfrequenz- (5 bis 30 kW) oder Hochfrequenz-Energiequelle (5 bis 15 kW) konfigurierbar.

Weitere Infos zur PICO-Baureihe finden Sie hier…

eldec-Generatoren CUSTOM LINE: Individuelle Energiequelle für die perfekte induktive Erwärmung

by Markus Isgro

„Customized“ ist eines der meistgehörten Worte, wenn es darum geht, im Maschinen- und Anlagenbau eine perfekte Produktionslösung zu etablieren: Die jeweilige Technik wird weitgehend individuell an die Umgebung beim Kunden angepasst und stellt auf diese Weise einen hocheffizienten und optimal eingestellten Prozess sicher. Auch und gerade die Induktionserwärmung muss in diesem Sinn „customized“ sein, denn die Qualität des Verfahrens beim Anwender hängt von einer Reihe sehr spezifischer Details ab. Dass dabei der Generator als Energiequelle eine entscheidende Rolle spielt, wissen die Experten der EMAG-Tochter eldec mit Sitz in Dornstetten bei Freudenstadt genau.