In der Welt der Werkzeugmaschinen ist die optimale Auslegung von Prozessen von entscheidender Bedeutung, um höchste Präzision und Effizienz zu erreichen. Im Rahmen unseres heutigen Blogartikels haben wir uns mit Jörg Lohmann, dem Leiter Technologie und Produktmanagement sowie Mitglied der Geschäftsführung bei EMAG KOEPFER, unterhalten, um mehr über die Auslegung von Wälzfräsprozessen am Beispiel Planetenrad zu erfahren. Jörg Lohmann bringt knapp 20 Jahre Erfahrung in der Entwicklung und Anwendung von Wälzfräsmaschinen und Verzahnungsprozessen mit und gibt uns einen tieferen Einblick in die Entscheidungsfindung hinter diesen Prozessen.

Herr Lohmann, was zeichnet Ihrer Meinung nach EMAG KOEPFER besonders aus?

Jörg Lohmann, Leiter Technologie und Produktmanagement sowie Mitglied der Geschäftsführung bei EMAG KOEPFER

Das ist gar nicht so einfach zu beantworten. EMAG KOEPFER ist ein sehr familiäres Unternehmen, in dem sich im Grunde alle kennen. Diese Kombination aus kollegialem Miteinander, Fachkompetenz und Erfahrung trägt dazu bei, dass ich nach all den Jahren immer noch gerne zur Arbeit gehe. Ich denke, das spüren auch unsere Kunden. Sie erhalten eine individuelle und kompetente Beratung und Begleitung zu jedem Projekt und können sich darauf verlassen, dass ihre Anliegen ernst genommen werden. Durch die Anbindung an die EMAG Gruppe können wir außerdem auch sehr individuell auf Kundenwünsche reagieren, um so beispielsweise auch komplexe Fertigungsprozesse zu realisieren – bis hin zu Turnkey-Fertigungssystemen. EMAG KOEPFER bietet also eine einzigartige Mischung aus persönlichem Kontakt, Fachkompetenz und jede Menge Erfahrung – all diese Eigenschaften machen das Unternehmen und unsere Lösungen zu etwas ganz Besonderem.

Erfahrung ist auch wichtig bei dem Thema, über das wir heute sprechen, der Auslegung von Wälzfräsverfahren. Wie gehen Sie hier genau vor?

Ja, Erfahrung ist dabei essenziell, doch muss man erst einmal die physikalisch technischen Gegebenheiten dieser komplexen Technologie vollständig begriffen und durchdrungen haben. Das setzt ein profundes mathematisches Verständnis voraus, ergänzt mit allgemeinem Know-how im Bereich spanabhebender Bearbeitungsprozesse. Ist dies wie bei uns hier bei EMAG KOEPFER gegeben, würde ich sogar noch weiter gehen und behaupten, dass Erfahrung die wichtigste Ressource bei der Entwicklung von Verzahnungsprozessen ist. Doch jetzt greife ich vor. Um den ganzen Entwicklungsprozess etwas plastischer beschreiben zu können, würde ich ihn gerne an einem Beispiel erklären. Ich dachte dabei an ein Planetenrad. Hier werden hohe Anforderungen an das Endprodukt gestellt, das zudem in hohen Stückzahlen hergestellt werden muss.

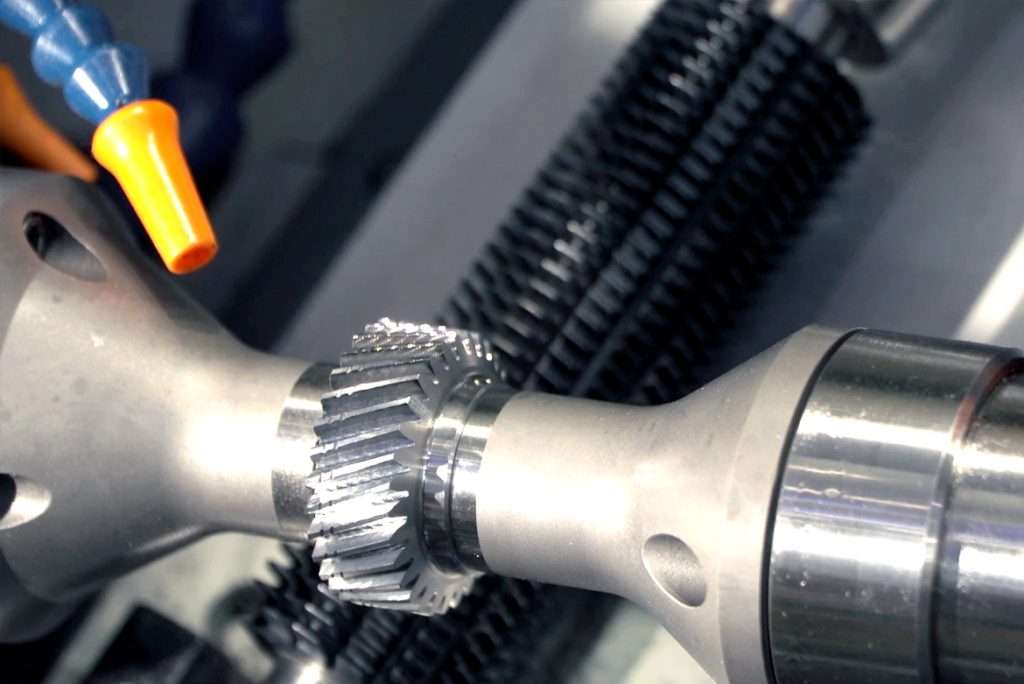

Ein Planetenrad kann in einer Taktzeit von weniger als 8,5 Sekunden verzahnt werden. Diese schnelle und effiziente Fertigung ist ein wichtiger Faktor für die Wettbewerbsfähigkeit in der Automobilindustrie.

Die Auslegung beginnt in der Regel mit dem Erhalt der Werkstückzeichnung und des Lastenhefts vom Kunden, das die Rahmenbedingungen enthält, wie die Anforderungen an vor- und nachgelagerte Prozesse, die Qualitätsklasse nach der Verzahnungsbearbeitung, die gewünschten Stückzahlen etc. Diese Informationen bilden die Grundlage für die ersten Entwürfe eines Bearbeitungsprozesses. Dabei gibt es eine große Anzahl von Faktoren, die berücksichtigt werden müssen, sowie unzählige Möglichkeiten der Prozessauslegung. Und genau hier kommt unsere Erfahrung zum Tragen, da wir bereits sehr früh viele weniger zielführende Prozesse ausschließen können.

Basierend darauf steigt man dann letztlich in eine Variantenrechnung ein und stellt verschiedene Prozessvarianten einander gegenüber, um dann so die wirtschaftlichste Lösung zu ermitteln.

Welche Frage stellen Sie sich dann als erstes?

Zunächst muss man wissen, wie das fertige Bauteil auszusehen hat. Daraus leiten sich dann die gesamte Prozesskette sowie die Anforderungen ab, die an die Verzahnungsbearbeitung gestellt werden. Anschließend kommen weitere Aspekte in Betracht, z.B. ob wir nass- oder trockenbearbeiten. Gerade bei großen Stückzahlen ist meist eine Trockenbearbeitung effizienter. Dabei können höhere Schnittdaten gefahren und Arbeitsgänge wie z.B. das Waschen vor dem Härten eingespart werden. Auf diese Weise lassen sich das Handling der Werkstücke sowie die Durchlaufzeit reduzieren. Der trockene Prozess bietet also viele Vorteile, stellt aber auch hohe Anforderungen. Man braucht zum einen die richtige Maschine mit der notwendigen Leistung und Präzision und zum anderen gewisse Stückzahlen, um den Prozess perfekt einfahren zu können. Hier kommt auch wieder die Erfahrung ins Spiel, die einfach notwendig ist, um diesen Prozess zu perfektionieren. Glücklicherweise erfüllen wir bei EMAG KOEPFER alle diese Anforderungen – natürlich auch bei unserem Beispielwerkstück „Planetenrad“, für das wie schon unzählige Maschinen in alle Welt geliefert haben.

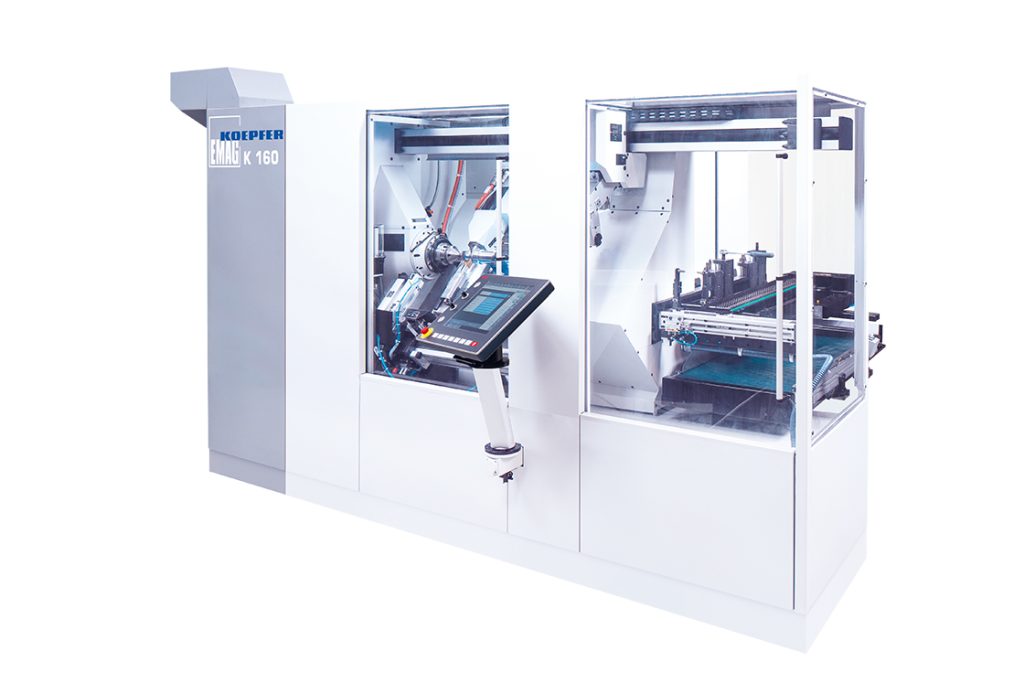

Die Wälzfräsmaschine K 160 ist prädestiniert für das Verzahnen kleinmoduliger Getriebeteile, wie z.B. Lenkritzel, Ankerwellen, Planetenräder und ähnliche Getriebeteile.

Wie sieht es beim Thema Werkzeug aus? Was gibt es hier zu beachten?

Neben der Maschine ist die Auslegung des Wälzfräsers natürlich das entscheidende Kriterium beim Wälzfräsprozess bzw. die Auslegung des Wälzfräsers und die gewählten Schnittdaten, denn diese beeinflussen sich gegenseitig. Hier müssen Fragen geklärt werden wie: Aus was für einem Material soll der Wälzfräser sein? Wählt man einen Schaftfräser oder einen Bohrungsfräser? Die Anzahl der Gänge des Fräsers und und und. All dies beeinflusst wiederum die möglichen Schnittdaten und auch die Qualität der erzeugten Verzahnung. Damit ist man eigentlich schon ganz tief drin in der Auslegung des Wälzfräsprozesses, denn jede Entscheidung, die hier getroffen wird, hat natürlich am Ende auch wieder Auswirkung auf die Kosten. Ein Schaftfräser ist teurer als ein Bohrungsfräser, dafür kann dieser aber länger ausgelegt werden und kann somit mehr Teile bearbeiten, bevor er nachgeschliffen werden muss. Die Bearbeitungsdauer und die Qualität der erzeugten Verzahnung hängt davon ab, welche Schnittdaten und welche Auslegung der Wälzfräser hat. Wie gesagt, hier hängt im Grunde alles voneinander ab und man kommt nicht umhin auszuprobieren.

Bei der Herstellung eines Planetenrads für ein PKW-Automatikgetriebe wird ein Trockenzerspanungsverfahren mit mehrgängigen Wälzfräsern aus Hartmetall eingesetzt.

Wie kann man sich dieses Ausprobieren vorstellen?

Nun, wir probieren die unterschiedlichen Auslegungen natürlich nicht in Wirklichkeit aus, sondern nutzen Simulationssoftware für diesen Prozessschritt. Aber auch hier muss ich wieder auf die Erfahrung verweisen, denn wir können auf viele Jahre der Prozessauslegung zurückblicken und wissen dann natürlich schon, mit welchen Werten man sinnvollerweise beginnt. Alles, was danach kommt, ist im Grunde die Suche nach dem optimalen Verhältnis von Kosten und Qualität. Anders ausgedrückt: Wir suchen den Bearbeitungsprozess, bei dem wir die geforderten Stückzahlen in der gewünschten Qualität zu den niedrigsten Stückkosten herstellen können. Das ist dann der optimale Bearbeitungsprozess. Bei unserem Beispiel bedeutet dies dann, dass wir ein solches Planetenrad in unter neun Sekunden bearbeiten können, zumindest was die Weichbearbeitung betriff: Das Planetenrad wird zunächst vorgefräst und anschließend gehärtet und muss dann noch hartfeinbearbeitet werden. Doch darauf jetzt noch näher einzugehen, würde hier den Rahmen sprengen. Daher möchte ich an dieser Stelle gerne auf unser Webinar verweisen, in dem ich den gesamten Prozess wirklich im Detail erkläre.

Hier finden Sie das von Herrn Lohmann erwähnte Webinar mit weiteren umfassenden Informationen rund um den Wälzfräsprozess.

Herr Lohmann, danke für das Gespräch.