In der modernen Industrielandschaft spielt die Integration von Robotertechnologie in Fertigungsprozesse eine immer größere Rolle. Jan Gotthold, Produktmanager in der EMAG Maschinenfabrik, gibt einen spannenden Einblick in diesen Bereich. Am Beispiel der Linie zur Antriebswellenfertigung von EMAG zeigt er die wesentlichen Vorteile dieser Technologie auf.

Jan Gotthold, Produktmanager in der EMAG Maschinenfabrik

Die Integration von Robotern in Fertigungsprozesse ist ein heißes Thema in der Industrie. Herr Gotthold, können Sie am Beispiel des EMAG Fertigungssystems für Antriebswellen die wesentlichen Vorteile erläutern?

Jan Gotthold: Natürlich, die robotergestützte Fertigung, wie sie EMAG für Antriebswellen entwickelt hat, bietet immense Vorteile. Erstens erreichen wir eine wirtschaftliche Produktion durch eine optimale Maschinenauslastung, was Kosten spart. Zweitens ermöglicht die hohe Autonomie der Anlage eine Reduzierung der Werkerbindung, was die Flexibilität erhöht. Drittens erzielen wir hohe Puffervolumen auf kleiner Fläche und viertens sind die Investitionskosten vergleichsweise niedrig.

Fertigungssystem für Antriebswellen verkettet mithilfe der Robotertechnologie.

Wie funktioniert diese Anlage konkret und welche Maschinen sind daran beteiligt?

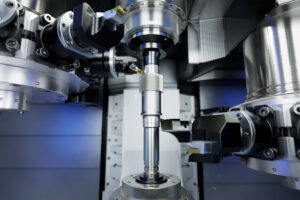

Jan Gotthold: Im Kern besteht die Anlage aus der Vertikaldrehmaschine VTC 100 für das 4-achsige Drehen und der Verzahnungsschleifmaschine G 160 für das Schleifen. Die VTC 100 zeichnet sich durch kurze Wege und eine starke Hauptspindel aus, was sie für hohe Stückzahlen prädestiniert.

Die Vertikaldrehmaschine VTC 100 ist ideal für das 4-achsige Drehen von Antriebswellen. Sie zeichnet sich durch kurze Verfahrwege und eine starke Hauptspindel aus, was sie für hohe Stückzahlen prädestiniert.

Die G 160 wiederum kann dank ihres Achskonzepts extrem kurze Span-zu-Span-Zeiten von unter 2 Sekunden vorweisen und ist somit eine der schnellsten Wälzschleifmaschinen am Markt.

Die Verzahnungsschleifmaschine G 160 ist eine der schnellsten Wälzschleifmaschinen auf dem Markt. Sie ist ideal für das Schleifen von Antriebswellen, da sie extrem kurze Span-zu-Span-Zeiten von unter 2 Sekunden ermöglicht.

Verbunden sind beide durch eine Roboterzelle, die für schnelle und effiziente Abläufe sorgt.

Die Roboterzelle ist für das schnelle und effiziente Handling der Antriebswellen zwischen den beiden Maschinen zuständig. Die direkte Verkettung erhöht sowohl die Prozesssicherheit als auch die Effizienz der Fertigung.

Wie beeinflusst diese Technologie die Sicherheit und Effizienz in der Fertigung?

Jan Gotthold: Neben Effizienz und Bedienerfreundlichkeit steht die Arbeitssicherheit an erster Stelle, weshalb unsere Maschinen und Automationslösungen höchsten sicherheitstechnischen Anforderungen entsprechen.

Die Effizienz wird allein schon durch den geringeren Personaleinsatz und die hohe Verfügbarkeit gesteigert. Das bedeutet, dass weniger Zeit für das Be- und Entladen sowie für die Bearbeitungsprozesse benötigt wird, was zu einer höheren Ausbringung führt.