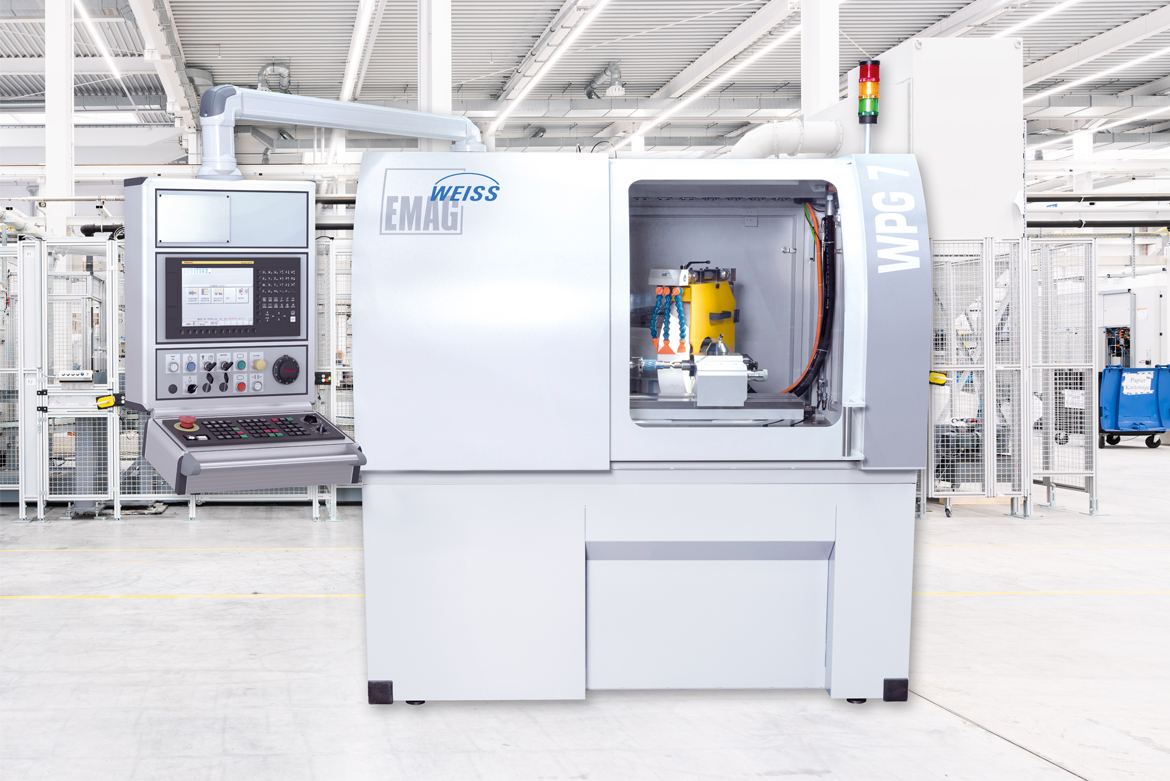

Präzise, kompakt und kostengünstig – unter diesen Maßgaben ist die Außenrundschleifmaschine WPG 7 von EMAG WEISS ein großer Erfolg im Markt. Sie benötigt nur einen minimalen Stellplatz und lässt sich zudem schnell installieren, weist aber gleichzeitig eine ganze Reihe von High-Tech-Komponenten für Flexibilität und Produktivität auf. Was zeichnet die Maschine im Detail aus? Im Gespräch liefert unser Schleifexperte Andreas Holstein darauf Antworten.

Herr Holstein, für welche Anwendungen ist die Außenrundschleifmaschine WPG 7 von EMAG WEISS geeignet?

Andreas Holstein, Werkleiter bei EMAG Weiss

Tatsächlich ist diese Lösung für sehr viele Anwender interessant, die eher kleinere Bauteile wie Wellen oder Ritzel in mittleren Stückzahlen bearbeiten. Dabei beträgt die maximale Werkstücklänge 250 Millimeter. In diesem Bereich setzen Unternehmen oft auf überdimensionierte Universal-Rundschleifmaschinen, die enorm viel Platz beanspruchen und zudem am Ende auch sehr teuer sind, obwohl man ihre Funktionalität eigentlich gar nicht ausschöpft. Wir bieten stattdessen eine hochkompakte Hightech-Lösung mit einem Stellplatz von nur rund vier Quadratmetern an, wobei sich alles innerhalb des Gehäuses befindet – also auch Schaltschrank, Kühlung, Schmierung und Co.

Die Rundschleifmaschine hat eine Stellfläche von nur 1,8 x 2,4 m.

Was zeichnet die Technologie im Arbeitsraum aus?

Die WPG 7 gibt es grundsätzlich in zwei unterschiedlichen Ausführungen – für das gerade Schleifen oder das Schrägeinstich-Schleifen mit 30-Grad-Winkel. Unter diesen Optionen müssen sich Anwender also im Vorfeld entscheiden. In beiden Fällen profitieren sie von einem leistungsstarken Schleifscheibenantrieb mit bis zu 50 m/s und einer großen Schleifscheibe mit einem maximalen Durchmesser von immerhin 500 Millimetern. Folglich ist der Schleifprozess sehr schnell und produktiv. Außerdem dauert es verhältnismäßig lange, bis die Scheibe abgerichtet werden muss, was die Produktivität natürlich ebenso erhöht.

Beim Rundschleifen sorgt die WPG 7 für rasante Prozesse.

Was für Schleifscheiben kommen zum Einsatz und wie erfolgt die Kühlung?

Anwender können CBN- oder Korund-Scheiben einsetzen, wobei die Kühlung durch Wasser oder Öl erfolgt – beides bietet eine gute Wärmeableitung und verhindert prozesssicher die Überhitzung des Werkstücks. Zudem verbessert es die Oberflächenqualität und erhöht die Standzeit der Schleifscheibe.

Erfolgt die Beladung per Hand oder automatisiert?

Beides ist möglich. Für die Automatisierung des Rundschleifens haben wir ein Linearportal entwickelt, das auf Wunsch der Kunden in die Einhausung der Rundschleifmaschine integriert wird. Auf dieser Basis lässt sich die WPG 7 beispielsweise mit Kettenförderbändern, einem Palettenumlauf oder per Roboter verketten. Das Portal entnimmt die Rohteile von diesen Lösungen und führt sie anschließend mit hohem Tempo dem Arbeitsraum zu. Nach Abschluss des Prozesses landen die Fertigteile wieder auf dem Förderband. Gesteuert wird das Ganze per Maschinenpanel. Im Übrigen kann der Bediener trotzdem noch kleinere Losgrößen mit der Hand be- und entladen. Darüber hinaus ist es möglich, die Maschine für die reine Handbeladung zu bestellen. Dann fehlt unsere Portallösung.

Der Innenraum der Außenrundschleifmaschine ist nach Öffnen der großen Fronttür sehr gut zu erreichen.

Wie anspruchsvoll ist die Bedienung der WPG 7?

Das ist ein ganz wichtiger Punkt für uns. Wir haben großen Wert darauf gelegt, dass die Bedienung mit intuitiv zu bedienenden Oberflächen und Dialogen einfach vonstattengeht. Deshalb steht eine Dialogoberfläche auf Windows-Basis zur Verfügung, wobei Anwender bestimmte Aufgaben direkt per „Touch“ aufrufen – also etwa Einrichtprozesse, das Anfahren des Nullpunktes oder das Messen. Außerdem enthält die Basisversion der Software bereits sämtliche gängige Zyklen für das Rundschleifen. Der Bediener gibt nur wenige Parameter ein.

Wie garantieren Sie Prozesssicherheit und Qualität?

Die WPG 7 hat eine sehr steife Bauweise und einen optimalen Wärmegang, was letztlich für besondere Qualität und Prozesssicherheit während des Schleifens sorgt. Dazu kommen laufende In-Prozess-Messungen des Bauteildurchmessers per Marposs-Technologie. Insgesamt erreicht die Rundschleifmaschine so eine Rundgenauigkeit mit Abweichungen von weniger als einem Mikrometer. Weitere Pluspunkte sind das passive Längs-Positionieren, ein automatisches Auswuchtsystem sowie GAP- und Crash-Control.

Bleibt am Ende die Frage nach der Installation und dem Platzbedarf: Mit welchem Aufwand müssen Anwender hier rechnen?

Über die Größe der Rundschleifmaschine hatten wir ja bereits zu Beginn gesprochen. Aufgrund ihrer Stellfläche von nur 1.800 x 2.400 Millimetern passt sie ohne Probleme auf zwei Europaletten und lässt sich als Hakenmaschine per Kran zu ihrem Standort transportieren. Anschließend erfolgt die Erst-Einrichtung beim Kunden in einem rasanten Tempo: Einfach Strom- und Druckluft anschließen und los geht’s! Dieser Prozess dauert in der Regel nicht einmal vier Stunden. Große Justierungen oder Neueinstellungen im Inneren der Maschine sind dabei nicht nötig. Noch schneller und einfacher kommt man nicht zu einer neuen Produktionslösung.