Die Herausforderungen für viele Lohnfertiger und kleinere Fertigungsbetriebe nehmen in den nächsten Jahren zu – steigende Kosten beim Einkauf der Rohstoffe, hohe Energiepreise und enorme OEM-Qualitätsanforderungen zeigen die Richtung auf. Doch gibt es auch immer mehr produktionstechnische Möglichkeiten, diesen Herausforderungen intelligent zu begegnen. So sind zum Beispiel diverse Lösungen der neuesten Generation von Automation und Robotik für viele Lohnfertiger hochinteressant. Ein Gespräch mit Jürgen Maier, Leiter der Business Unit Drehen bei EMAG, über die besonderen Möglichkeiten des EMAG Ansatzes.

Jürgen Maier, Leiter der Business Unit Drehen bei der EMAG Gruppe

Herr Maier, warum setzen Lohnfertiger oder kleinere Fertigungsbetriebe auf Automationslösungen?

Die Gründe sind vielfältig. Mit der richtigen Automation können Sie zum Beispiel in bestimmten Anwendungsbereichen gezielt Arbeitskräfte einsparen, Produktionsprozesse vereinfachen und nicht zuletzt die Stückkosten senken. Dabei ist es gerade auf Basis des EMAG Maschinenbaus recht einfach, individuelle Lösungen zu entwickeln, die für Produktivitätssprünge sorgen.

Was zeichnet den EMAG Maschinenbau in diesem Zusammenhang aus?

Viele unserer Maschinen verfügen über die Pick-up-Technologie – also eine Art von interner Automatisierung, mit der sich die Maschinen zum Beispiel von einem Schleppband selbst beladen. Dieser Ansatz lässt sich sehr gut mit übergreifenden Automationssystemen verbinden, wie zum Beispiel mit unserem TrackMotion-System: Ein Hub-Wendewagen entnimmt Rohteile von einem Teilespeicher und transportiert sie mit einer Geschwindigkeit von bis zu 150 Metern pro Minute zur Maschine. Hier übernimmt dann die Pick-up-Spindel und führt das Bauteil dem Bearbeitungsprozess zu. Ganz ähnliche Lösungen sind mit Roboterzellen denkbar.

Welche Maschinen kommen für diesen Ansatz infrage?

Dafür stehen sehr unterschiedliche Maschinen mit einer großen Bandbreite an Technologien zur Verfügung. Wichtig dabei: Unsere „Modular Standard“- oder „Customized“-Maschinen verfügen über eine einheitliche Übergabehöhe, Softwaresteuerung und interne Automation – die Grundvoraussetzung für die verblüffend einfache Verkettung per TrackMotion.

Können Sie uns ein Beispiel für den Einsatz bei Lohnfertigern geben?

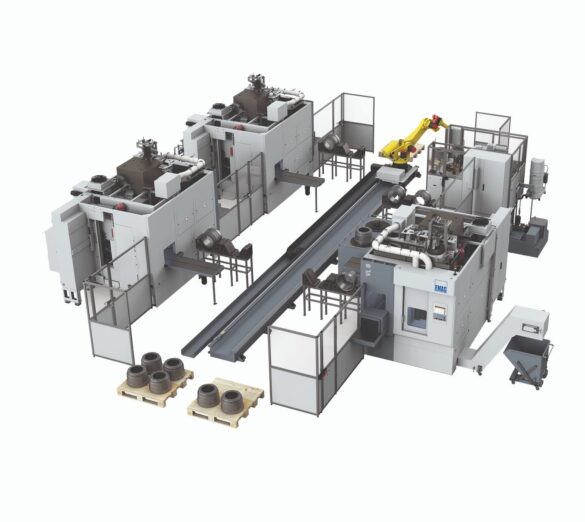

Es gibt sehr viele Anwendungen. Eindrücklich sind zum Beispiel die Lösungen eines italienischen Zulieferunternehmens, das insgesamt elf VL-Maschinen von EMAG in verschiedenen Produktionslinien im Einsatz hat. Die Linien sind jeweils komplett per TrackMotion von EMAG verkettet, wobei OP 10 und OP 20 direkt hintereinander ablaufen. Die ganzheitliche Lösung garantiert nicht nur eine hohe Prozesssicherheit und Qualität, sondern sorgt auch für wirtschaftliches Wachstum, denn die dazugehörige Räder-/Radnaben-Produktion hat sich so zum wichtigsten Bereich bei diesem Unternehmen entwickelt.

Gibt es auch Lösungen für ein bis zwei Maschinen?

Ja, wir kombinieren auch Einzelmaschinen mit dieser Automationslösung – beispielsweise eine VL 3 DUO. Die Maschine verfügt über zwei getrennte Arbeitsräume für OP 10 und OP 20. Jeder Arbeitsraum ist mit einer leistungsfähigen Pick-up-Spindel und einem Werkzeugrevolver mit zwölf Werkzeugplätzen ausgestattet. Das TrackMotion-Automationssystem sorgt nicht nur für einen schnellen Teiletransport zwischen Teilespeicher und Arbeitsräumen, sondern wendet auch die Teile zwischen OP 10 und OP 20.

Können Sie uns abschließend noch ein Beispiel für den Einsatz von Robotern mit EMAG Maschinen nennen?

Auch hier gilt: Im Zentrum stehen immer die Anforderungen des Werkstücks und des dazugehörigen Produktionsprozesses. Die Lösungen sind dann je nach Aufgabe sehr unterschiedlich. Die Zuführung der Teile erfolgt zum Beispiel mit Zu- und Abführbändern, Palettierern, Schubladen oder per Bin-Picking. Aus diesen Systemen „bedient“ sich der Roboter, wenn er neue Teile aufnimmt bzw. fertige ablegt, wobei jede Lösung andere Stärken und Grundbedingungen aufweist. Ein schönes Beispiel für eine Roboter-Automatisierung ist etwa die Komplettbearbeitung von Lkw-Trommelbremsen. Hier kommt ein Roboter zur Beladung von vier Maschinen des Typs VL 8 zum Einsatz, wobei er das hohe Bauteilgewicht unproblematisch aufnehmen kann und dann sehr schnell auf einer Schiene vor den Maschinen verfährt. Das Grundprinzip gleicht somit dem „TrackMotion-Ansatz“.

Wie schätzen Sie die Marktentwicklung von Automationslösungen bei Lohnfertigern in den nächsten Jahren ein?

Das Thema wird immer wichtiger, weil wir äußerst leistungsstarke und schnell anpassbare Systeme bereitstellen. Neue Maschinen lassen sich zum Beispiel jederzeit in den Prozess integrieren. Unter diesen Vorzeichen profitieren auch und gerade Lohnfertiger sowie Zulieferunternehmen. Sie produzieren schneller, weniger fehleranfällig und kostengünstiger.

EMAG Fertigungslinien bei Pucktechnik. Das TrackMotion-Automationssystem sorgt hier nicht nur für einen schnellen Teiletransport, sondern wendet auch die Teile zwischen den Operationen.