Auch wenn im Moment die Zahlen zur Elektromobilität nur moderate Wachstumsraten in den Automobilmärkten aufzeigen, so ist laut CAM (Center of Automotive Management) ab dem Jahr 2020 mit einer deutlichen Steigerung der Marktdynamik zu rechnen. Dies bedeutet für Deutschland und die EU einen exponentiellen Anstieg des E-Auto-Absatzes und einen massiven Umbruch der Antriebstechnologien.

Tag:

eldec

„Mass Customization“ gilt unter Experten als einer der Megatrends innerhalb der industriellen Produktion – in vielen Branchen entsteht eine Massenproduktion von kundenindividuellen Produkten. Ein Vorreiter ist der Automobilbau: Das Auto wird zum Unikat. Der Käufer kann sein Wunschmodell mit ein paar Klicks im Internet individualisiert zusammenstellen. Immer mehr Elemente sind veränderbar – von zahllosen Details der Innenausstattung über Motorspezifikation und Getriebeart bis zu verwendeten Assistenzsystemen. Wie relevant dieser Ansatz ist, zeigt beispielhaft eine Untersuchung der puls Marktforschung zur Bedeutung der Individualisierung. Demnach ist es fast rund 28 Prozent der Autokäufer wichtig oder sehr wichtig, dass sich das neue Auto von Serienfahrzeugen und -ausstattungen abhebt. Im Endeffekt stehen deshalb für jedes Modell Tausende von Kombinationen zur Verfügung, was wiederum Auswirkungen auf die Produktion im Automobilbau hat. So müssen Zulieferer bestimmte Komponenten und Bauteile in viel mehr Varianten herstellen als noch vor wenigen Jahren. Darüber hinaus fällt der Lebenszyklus der Bauteile immer kürzer aus, weil die technische Entwicklung so schnell voranschreitet.

Effektiv und ressourcenschonend: Zielgerichtetes Erwärmen und Fügen moderner Werkstoffkombinationen

by Markus Isgro

Professur für Umformendes Formgeben und Fügen der TU Chemnitz erweitert ihre Anlagentechnik, um neue Forschungsfelder im Bereich komplexer Schweiß-, Wärmebehandlungs- und Umformaufgaben zu erschließen

An der Professur Umformendes Formgeben und Fügen der Technischen Universität Chemnitz wurde am 29. Juni 2018 ein neuer Induktionsgenerator in Betrieb genommen, mit dem beispielweise Halbzeuge, die aus mehreren Schichten unterschiedlicher Werkstoffe bestehen, durch unterschiedliche Frequenzen zielgerichtet erwärmt werden können. Dies könnte insbesondere für die Herstellung von plattierten Rohren in der chemischen Industrie oder im Kraftwerksbereich von Bedeutung sein. Für diese Sektoren werden allein in Deutschland jährlich 62.000 Tonnen Rohre produziert.

Experten prognostizieren steigende Stückzahlen von Neuwagen mit elektrischen Antrieben. Auch wenn ein Großteil davon über Hybridsysteme verfügen wird –, die größeren Produktionsmengen werden die Planer im Automobilbau herausfordern. Die Frage lautet: Wie lassen sich (viel) größere Mengen von E-Motor-Komponenten verarbeiten?

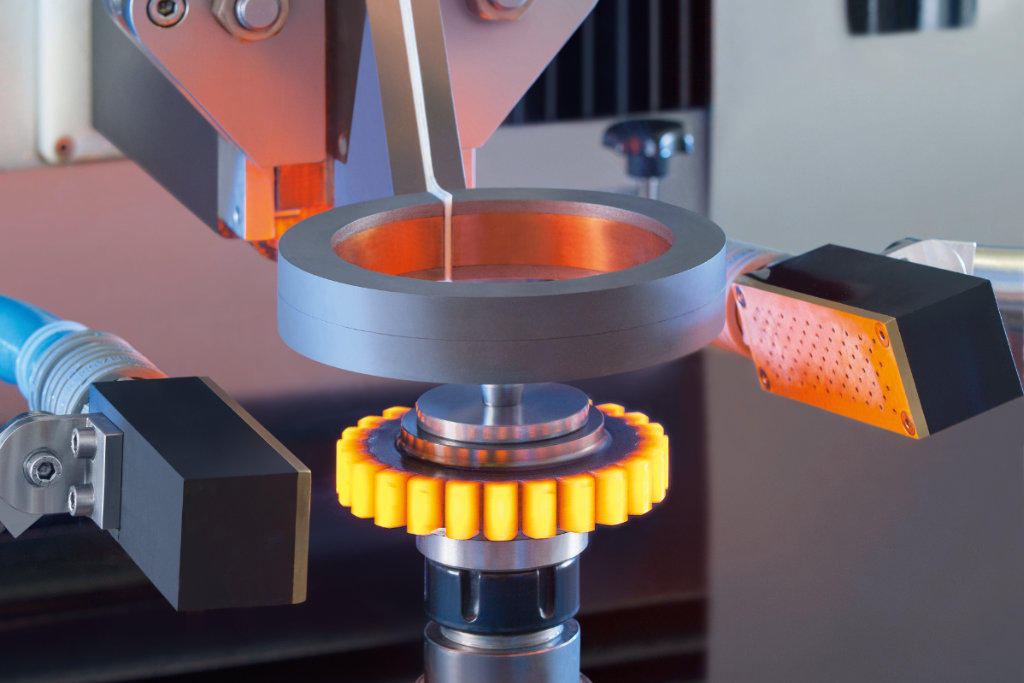

Kommen im Automobilbau Schweißprozesse zum Einsatz, stehen Produktionsplaner häufig vor besonderen Herausforderungen. Der Prozess muss im Sekundentakt und ohne jede negative Beeinflussung des Werkstoffs ablaufen – und genau das ist angesichts der hohen Bearbeitungstemperaturen keine selbstverständliche Forderung. Eine wichtige Rolle spielt deshalb das Vorwärmen vor dem Schweißen. Die Komponente wird punktgenau auf die benötigte Bearbeitungstemperatur von rund 160 bis 180 Grad Celsius gebracht. Das verhindert eine Aufhärtung des Werkstoffgefüges in der sogenannten Wärmeeinflusszone – der Bereich direkt neben der Schweißnaht. Auf diese Weise ist die Gefahr einer Rissbildung am Bauteil nach dem Schweißen weitestgehend gebannt.

Geringe Wärmeeinbringung, gute elektrische Leitfähigkeit und dauerhaft dichte Verbindungen – das Löten hat zahlreiche Vorteile für jeden Anwender. Allerdings spielt die Wahl des Verfahrens eine entscheidende Rolle. Kommen zum Beispiel Öfen oder Gasflammen zum Einsatz, erfolgt die Wärmeeinbringung in den Werkstoff relativ langsam. Induktives Löten bietet gegenüber dem Löten mit Flamme oder im Ofen viele Vorteile.

Für die Etablierung von automatisierten Produktionsprozessen ist die induktive Erwärmung in idealer Weise geeignet: Das Verfahren lässt sich ohne Aufwand in einen übergeordneten Ablauf integrieren. Anschließend lassen sich selbst größte Stückzahlen schnell, präzise und sicher verarbeiten. Viele wichtige Verfahren wie Härten, Fügen, Löten oder Vorwärmen profitieren von der flexiblen Technologie.

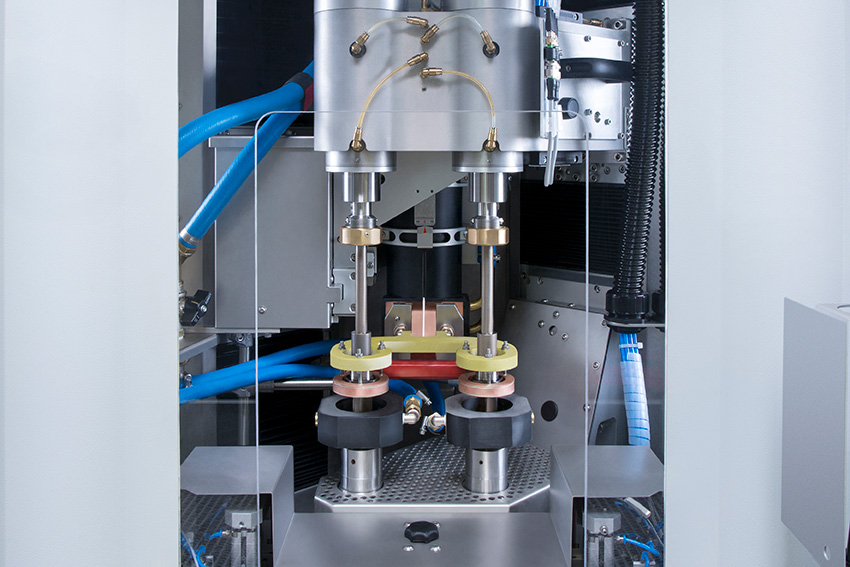

Seit mehr als vier Jahren ist eldec bereits ein Teil der EMAG Gruppe – eine Erfolgsgeschichte, von der unsere Kunden profitieren. Gemeinsam haben wir zum Beispiel eine Pick-Up-Härtemaschine entwickelt, die für extrem schnelle und präzise Härteprozesse im Linientakt sorgt. Auf der anderen Seite kommen unsere Generatoren und Induktoren in vielen EMAG Füge- und Laserschweiß-Anlagen zum Einsatz. Gemeinsam treiben wir die induktive Technologie voran: Noch kürzere Taktzeiten? Eine noch präzisere Erwärmung? Wir sind auf dem Weg zu neuen Leistungskennzahlen.

Fügen, löten oder härten – die Anwendungsmöglichkeiten des induktiven Erwärmens sind zahlreich. Damit der Prozess perfekt abläuft, kommt es auf maßgeschneiderte Induktoren an. Bei den Spezialisten von eldec entsteht das zentrale Werkzeug im Rahmen von Manufakturprozessen.

In Kombination mit innovativen Antriebs- und Spannlösungen sichert die MIND-M plus von eldec den Anwendern enorme Produktivitätssprünge beim Induktionshärten – die Stückkosten sinken. Es kommt dabei entscheidend auf den leistungsstarken Generator im Inneren an.