Die Antriebskraft eines Pkw-Motors hängt von der Zahl und Größe der Zylinder ab? Das ist Vergangenheit. Heute entscheiden die elektronische Motorsteuerung, der Turbolader oder Kompressoren über die Gesamtperformance. Gerade der Turbolader spielt eine entscheidende Rolle – eine Schweizer Erfindung aus dem Jahr 1925, mit der sich die Leistung des Motors erheblich steigern lässt. Was zeichnet diese Komponente aus, warum wird sie immer wichtiger und welche Vorteile zeigen sich bei Einsatz der elektrochemischen Metallbearbeitung? – Fünf interessante Fakten rund um den Turbolader:

1. Unverändertes Grundprinzip

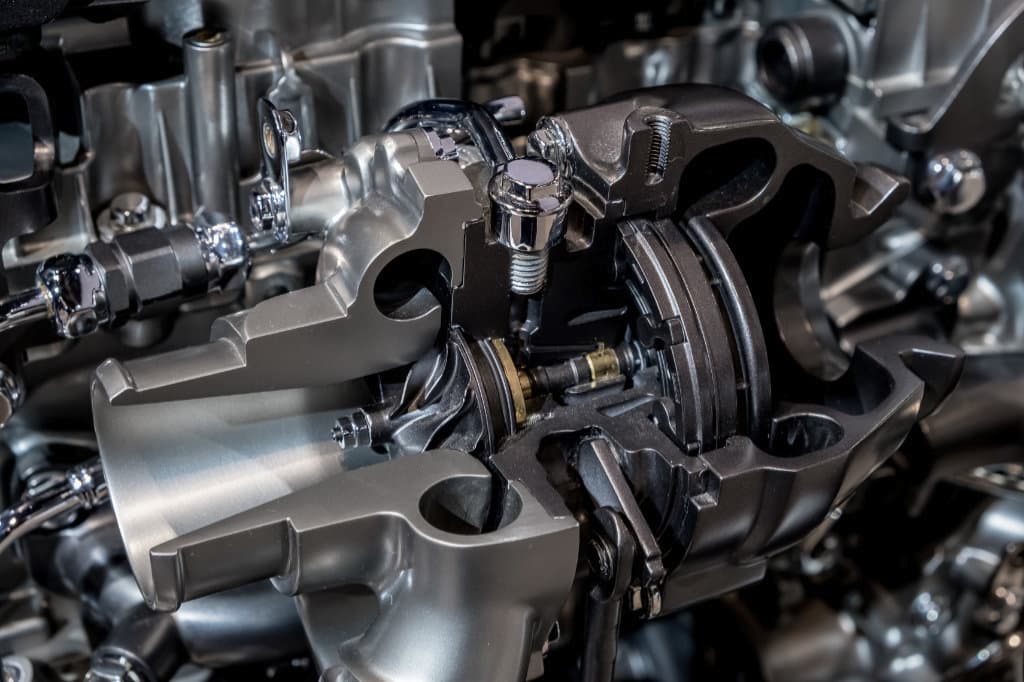

Das Grundprinzip der rund 100 Jahre alten Erfindung ist bis heute unverändert: Der Abgasstrom treibt ein Turbinenrad an, das über eine Welle mit einem zweiten Rad verbunden ist. Dieses Rad verdichtet wiederum die angesaugte Frischluft und presst sie in die Brennräume. Dabei gilt die einfache Rechnung: Je mehr Luft auf diese Weise in den Brennraum gelangt, desto mehr Sauerstoffmoleküle gehen mit den Kohlenwasserstoffmolekülen des Kraftstoffs während der Verbrennung eine Verbindung ein – und genau das sorgt für steigende Leistung.

2. Fast 300.000 Umdrehungen

Letztlich gilt es also, mit dem Turbolader einen möglichst hohen Luftdruck zu erzeugen, um den optimalen Effekt zu erreichen. In der Praxis führt das mittlerweile zu extremen Leistungswerten: In modernen Motoren dreht sich das Verdichterrad mit bis zu 290.000 Umdrehungen in der Minute. Außerdem entstehen enorm hohe Temperaturen am Bauteil. Deshalb besitzen Turbolader-Modelle auch Anschlüsse beziehungsweise Systeme zur Wasserkühlung der Ladeluft. Zusammengefasst heißt das: In diesem Bauteil treffen auf engstem Raum vier verschiedene Stoffe aufeinander – heiße Abgasluft, kalte Ladeluft, Kühlwasser und Öl (das übrigens nicht zu heiß werden darf).

3. „Elektrochemische Vorteile“

Unter diesen Voraussetzungen gehört die Herstellung von Turboladern zu den besonders anspruchsvollen Aufgaben im Automobilbau. Das gilt sowohl für das komplexe Gehäuse als auch die Turbinenwelle. Sie werden aus Hochleistungs-Werkstoffen hergestellt, die Temperaturen von bis zu 1000 Grad Celcius problemlos Stand halten. Es bieten sich etwa hitzebeständige Stahlguss-Sorten oder Inconel-Legierungen an. Ihre spanende Bearbeitung vollzieht sich häufig im Rahmen einer umfangreichen Prozesskette vom Vorfräsen bis zum Entgraten. Große Vorteile eröffnen in diesem Zusammenhang spanlose elektrochemische Verfahren (mehr dazu lesen Sie hier). Hier erfolgt zum Beispiel das Auswuchten der Turbolader-Welle mit nur einem Wiederholungsschritt. Dabei kommt es nicht zu einer thermischen Beschädigung am Werkstoff und der Werkzeugverschleiß ist selbst bei härtesten Werkstoffen minimal – große Vorteile im Vergleich zu spanenden Verfahren. Schließlich sorgen Inconel und Co. für sinkende Standzeiten.

4. Zunehmend wichtiger

Dass die Herstellung von Turboladern zunehmend anspruchsvoller wird, hat entscheidend mit dem Automobil-Megatrend „Downsizing“ zu tun: Der Hubraum vieler Verbrennungsmotoren schrumpft, trotzdem sichert die Turbolader-Verdichtung eine gleichbleibende oder sogar ansteigende Leistung. Interessanterweise kommt es vor, dass Downsizing-Motoren angesichts des zusätzlichen Gewichts von Turbolader und Ladekühler sogar schwerer sind als vergleichbare Motoren ohne Downsizing-Konzeption. Folglich gehen Entwickler unter anderem dazu über, die Wandstärken der Gehäuse zu verringern, um so Gewicht einzusparen – was wiederum die (spanende) Bearbeitung anspruchsvoller werden lässt.

5. Zukünftige Herausforderungen

Die Turboaufladung bleibt eine Schlüsseltechnologie für die Entwicklung von sparsamen und effizienten Motoren. Allerdings führen diverse Technologietrends zu neuen Herausforderungen. So kommen beispielsweise verstärkt Systeme zum Einsatz, bei denen ein Teil der Abgase gekühlt, mit der Ladeluft vermischt und wieder in den Motor zurückgeführt werden. Diese sogenannte Abgasrückführung (AGR) ist eine der wichtigsten Maßnahmen zur Senkung der Emissionen von Dieselmotoren. In der Folge muss der Turbolader mehr Luft in den Brennraum pressen, um ihn mit ausreichend Sauerstoff zu versorgen. Viele Hersteller setzen hier auf eine zweistufige Aufladung mit zwei unterschiedlichen Turboladern.