ECM - Elektrochemische Metallbearbeitung

ECM - Electro-Chemical Machining ist der Oberbegriff, unter dem verschiedene Verfahren der elektrochemischen Bearbeitung zusammengefasst werden. Beim Einsatz von ECM werden Werkstücke durch anodische Auflösung von Metall bearbeitet. Das Verfahren findet seinen Einsatz in der Luft- und Raumfahrttechnik, im Automotive-Bereich, dem Werkzeugbau, in der Medizin-, Mikrosystem- und Energieindustrie. Nahezu alle Metalle, insbesondere hochlegierte Werkstoffe wie Nickelbasislegierungen, Titanlegierungen oder gehärtete Werkstoffe lassen sich bearbeiten.

Nachteile der konventionellen Metallbearbeitung wie Werkzeugverschleiß, mechanische Belastung, Mikrorissbildung durch Hitzeeintrag oder nachträglicher Entgratungsaufwand gibt es bei diesem Verfahren nicht. Es handelt sich um ein kontaktfreies Bearbeitungsverfahren ohne Wärmeeintrag. Alle elektrochemischen Bearbeitungsverfahren zeichnen sich durch eigenspannungsfreien Materialabtrag, sanfte Übergänge und hochwertige Oberflächen ohne Gratbildung aus.

Das Verfahren

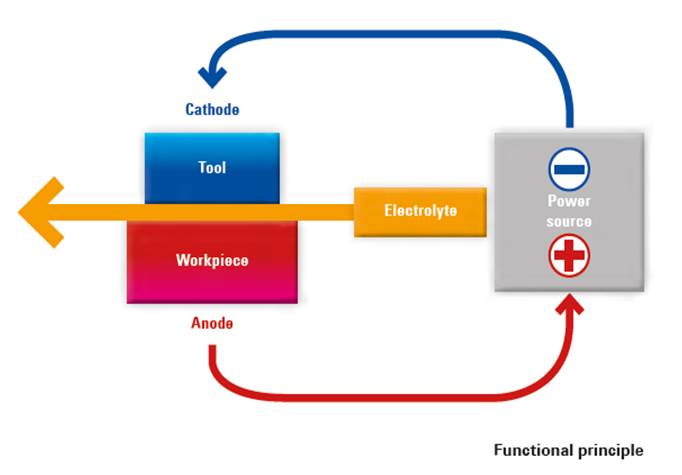

Die elektrochemische Metallbearbeitung basiert auf dem Prinzip der Elektrolyse.

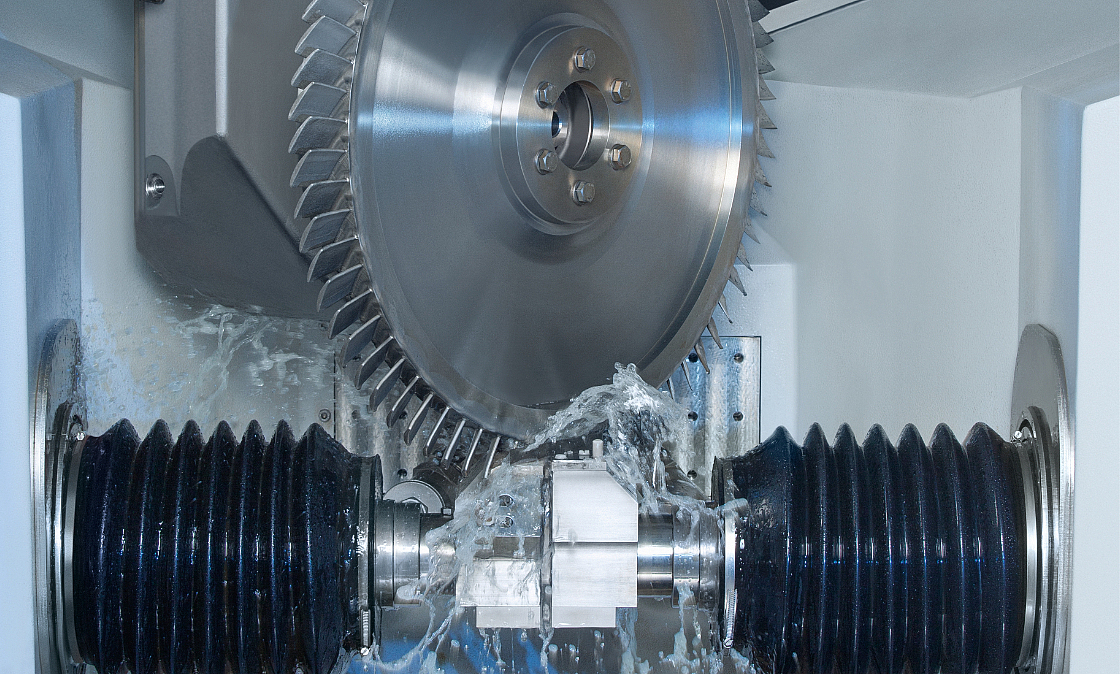

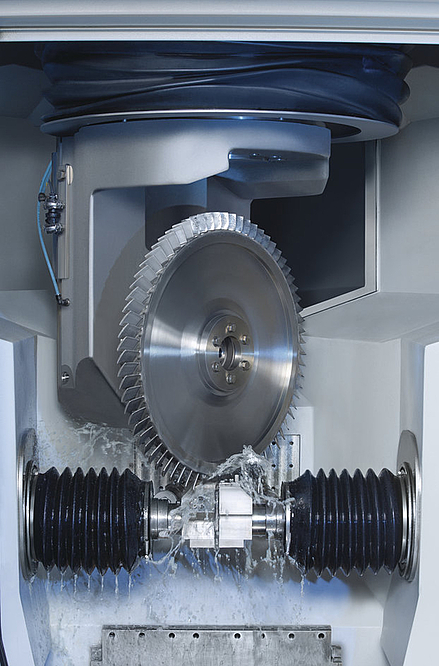

Das Werkzeug wird als Kathode und das Werkstück als Anode an eine Gleichspannungsquelle angeschlossen. In einer wässrigen Elektrolytlösung erfolgt zwischen Kathode und Anode ein Ladungsaustausch, der das Werkstück gezielt bearbeitet. So entstehen Konturen, Ringkanäle, Nuten oder Auskesselungen berührungslos mit höchster Präzision. Das dabei abgetragene Material fällt als Metallhydroxid aus der Elektrolytlösung aus. Die Bearbeitung erfolgt unabhängig vom Gefügezustand des Metalls. Dabei kann sowohl weiches wie auch hartes Material bearbeitet werden.

Die Bauteile werden weder thermisch noch mechanisch beansprucht.

Vorteile ECM

- Geringer Werkzeugverschleiß (Kathode), damit gute Voraussetzungen für die Serienfertigung

- Oberflächengüte bis Ra 0,05

- Präzise Bearbeitung

- Keine thermische und mechanische Beeinflussung der Bauteile und damit keine Veränderungen der Werkstoffeigenschaften

- Härte, Zähigkeit und magnetische Eigenschaften werden nicht verändert

- Herstellung kleiner und dünnwandiger Konturen

- Sehr hohe Wiederholgenauigkeit der Oberflächenstrukturierung

- Einfacher und hocheffizienter Fertigungsprozess, keine Nacharbeiten wie Entgraten oder Polieren notwendig

- Schruppen / Schlichten / Polieren in einem Arbeitsgang

- Bearbeitung von Superlegierungen

- Gleichzeitige Bearbeitung von Makro- und Mikrostrukturen

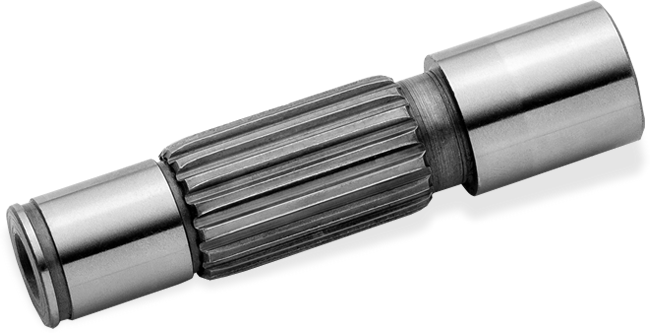

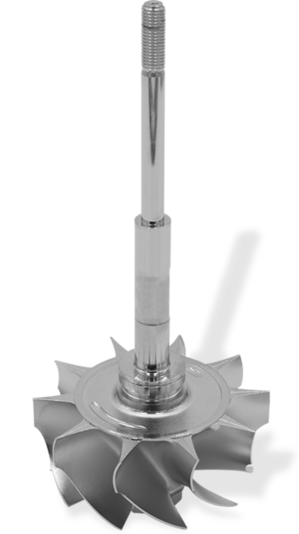

Werkstücke

Für jedes Werkstück die richtige Fertigungslösung

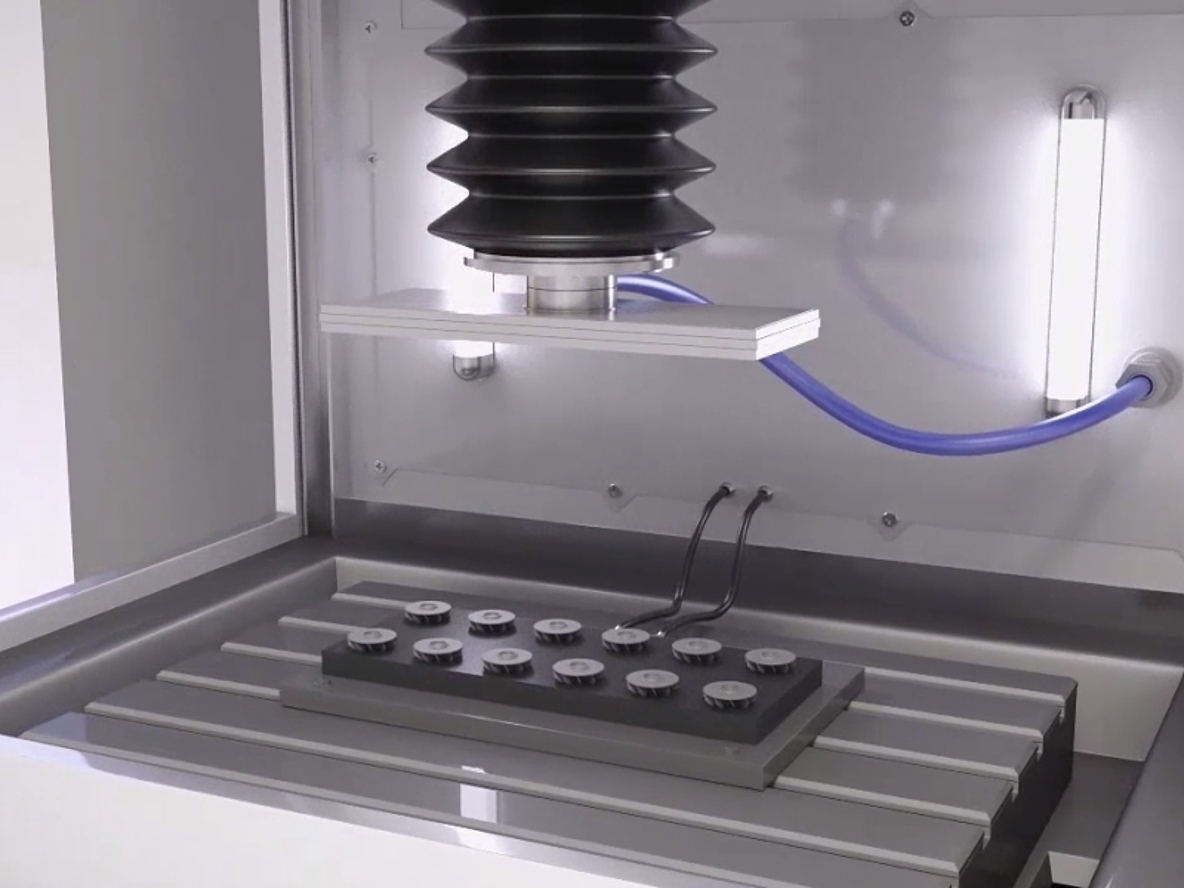

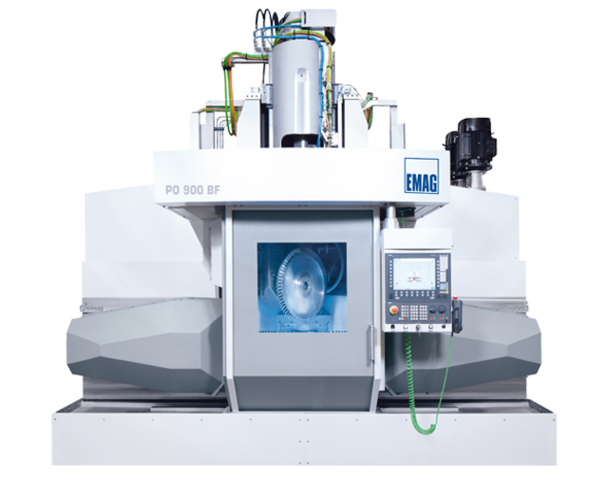

Maschinen für Ihre Anforderungen

(4) Maschinen gefunden