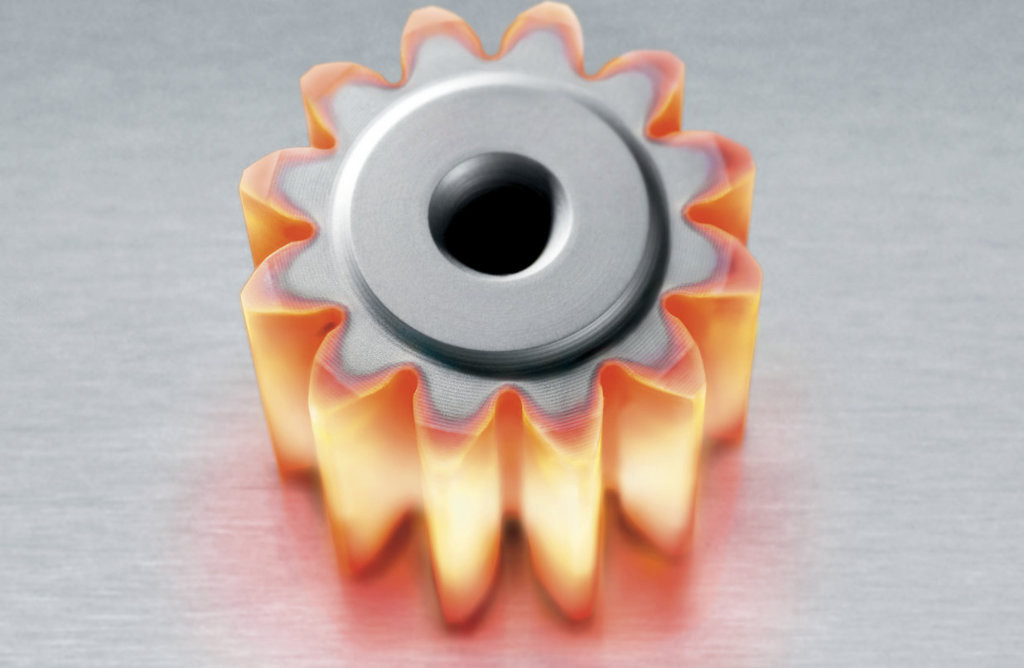

In der Automobil-Zulieferindustrie entstehen für Motor, Fahrwerk und Getriebe Zahnräder in Millionenauflage. Um die Stabilität dieser Bauteile zu garantieren, sind Härteprozesse am Zahnrad unverzichtbar. Häufig ist das Verfahren des Härtens allerdings sehr zeit- und energieintensiv.

Vor diesem Hintergrund entwickelt die EMAG-Tochter eldec modulare Systeme für das induktive Härten von Zahnrädern. Die Technologie sorgt für effizientere Prozesse, zugleich wird mit ihr das Härten zu einem integralen Bestandteil der Teileproduktion beim Zulieferunternehmen.

Optimierungsdruck in der Zahnradproduktion

Neben der wachsenden weltweiten Pkw-Zahnradproduktion ist auch der andauernde Optimierungsdruck in der Produktion ein Grund für die Veränderungen und Weiterentwicklungen in der Zahnradproduktion. So muss die Herstellung vieler Zahnräder und Verzahnungselemente flexibler erfolgen, der Energieverbrauch soll absinken und die Bauteilqualität sogar noch ansteigen.

Eine besondere Herausforderung in der Zahnradproduktion ist dabei das Härten. Dieser Prozess ist je nach eingesetzter Technologie besonders zeit- und energieintensiv. Beim sogenannten Einsatzhärten wird das Zahnrad über Stunden in einem Ofen erwärmt, um den gewünschten Effekt zu erzielen. Zudem setzen viele Unternehmen dabei auf Lohnfertiger – und das heißt: Die Bauteile werden speziell für das Härten an einen anderen Standort transportiert. Der logistische Gesamtaufwand nimmt also zu.

Induktives Härten in der Zahnradproduktion

Eine technologischen Alternative, die einerseits den logistischen Ablauf rund um das Zahnrad-Härten vereinfacht, andererseits die Flexibilität in gesamten Produktionsablauf erhöht, stellt dabei das induktive Härten dar.

Dabei erfolgt die Wärmeeinbringung in das Werkstück per Induktion. Es werden nur die Bereiche erwärmt, die tatsächlich gehärtet werden müssen. Auf diese Weise lässt sich die Energiemenge genau dosieren. Der induktive Härteprozess dauert je nach Bauteil weniger als eine Sekunde. Im Umkehrschluss sinkt der Stromverbrauch natürlich deutlich ab. Anders formuliert: Während beim Einsatzhärten der Ofen zumeist rund um die Uhr beheizt wird (auch wenn gerade keine Bauteile in ihm sind), ist die induktive Härtemaschine immer nur punktgenau im Einsatz. Selbst kleinste Stückzahlen lassen sich auf diese Weise flexibel und schnell härten. Weitere Informationen zum Einsatzhärten und Induktiven Härten finden Sie hier…

Modulare Maschinenkonfiguration für effizientes Härten von Zahnrädern

Um den optimalen Härteprozess zu definieren, spielen etwa der Einsatzbereich des Zahnrads und der daraus folgende Härtegrad eine wichtige Rolle. Zunächst testet das Prüflabor von eldec, ob das induktive Härten für das gewünschte Zahnrad grundsätzlich geeignet ist, welche Prozesse beim Härten notwendig sind und mit welchen Stückkosten der Anwender letztlich kalkulieren kann.

Sind diese Fragen geklärt, ist es mögliche eine effiziente Maschinenkonfiguration für den Härteprozess festzulegen. Im Zentrum steht dabei das modulare MIND-System („Modular Induction“) mit seinen Hauptkomponenten Grundmaschine, Energiequelle, Induktor, Kühlmittelsystem und Automation. Jede dieser Komponenten wird passgenau an den benötigten Prozess angepasst.

Konfiguration der Härtemaschine: Stand-alone-Lösung oder Bestandteil der Prozesskette

Die Härtemaschine ist in den Varianten MIND und MIND-M in unterschiedlichen Baugrößen modular konstruiert – je nach Werkstückabmessung und gewünschtem Härtebild. Auch die Verkettung mit nachfolgenden Bearbeitungsschritten wird flexibel ausgelegt. So ist die Anlage beispielsweise lieferbar als handbeladene Stand-alone-Lösung oder als linientaktfähige Härtezelle, die per Roboter beladen und vollständig in die Prozesskette einer Weich- und Hartbearbeitung integriert wird. Somit können für jede Anforderung und die notwendigen Taktzeiten passgenaue Lösungen vorgeschlagen werden.

Das eldec-MIND-System besteht aus den Hauptkomponenten Grundmaschine, Energiequelle, Induktor, Kühlmittelsystem und Automation. Es wird passgenau für die Bearbeitungsaufgabe konfiguriert.

Härteprozess in der Automobilproduktion

Grundsätzlich gilt: Die induktive Härtemaschine ist anschließend integraler Bestandteil der Herstellungsprozesse beim Zahnradproduzenten. Der logistische Aufwand durch den Einsatz von externen Lohnfertigern entfällt, zugleich entsteht neues Verfahrens-Know-how am Standort. Eldec bietet somit eine bewährte und effiziente Technologie, die sich in jede Produktionsumgebung integrieren lässt.