27/04/2018 - Oliver Hagenlocher - Stampa

HLC 150 H di EMAG KOEPFER: la soluzione di dentatura a 360° per una maggiore flessibilità e costi minori

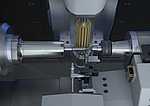

Un principio oggi più che mai attuale per l'industria automobilistica: la flessibilità della tecnologia di produzione rappresenta una delle sfide decisive che i progettisti devono affrontare. Le aziende si trovano di fronte a costanti variazioni nella gamma dei componenti, ad esempio in termini di geometria, che cambia con grande rapidità. Questa evoluzione si manifesta in maniera estrema quando si parla di dentatura. Per quanto riguarda i componenti dello sterzo, ad esempio, i pianificatori della produzione sono alla ricerca di macchine estremamente flessibili, in grado di eseguire con efficacia dentature su pignoni dello sterzo, viti senza fine e ingranaggi elicoidali. In questo modo è possibile produrre in uno stesso impianto tutti gli organi di trasmissione di un servosterzo elettrico EPS. Con la dentatrice orizzontale HLC 150 H – una soluzione a 360° a tutti gli effetti – EMAG KOEPFER mostra come i costruttori di macchine che puntano sull'innovazione realizzino in pratica tale obiettivo. Questa macchina ad alte prestazioni permette la lavorazione di un'ampia gamma di pezzi: da alberi di trasmissione e alberini dell'indotto fino a pignoni e ingranaggi planetari con lunghezza fino a 500 millimetri. Ad essere utilizzate sono tutte le principali tecnologie di dentatura, incluse dentatura a creatore, pelatura-dentatura a creatore, fresatura di viti senza fine, pelatura di viti senza fine e smussatura. Ciò permette di realizzare componenti fino al modulo tre con standard qualitativi più elevati e senza bavature – è difficile immaginare una flessibilità maggiore nella realizzazione di elementi dentati.

Immagini

Enormi quantità di pezzi da produrre, componenti con requisiti molto diversi tra loro e un'ampia gamma di materiali, che comprende acciai ad alta resistenza e materie plastiche relativamente morbide e plasmabili – quello della produzione di elementi dentati per l'industria automobilistica è un ambito molto ampio e complesso. Con l'introduzione di propulsori ibridi e numerosi sistemi di assistenza alla guida la gamma di dentature presenti sulle automobili è sempre più ampia. Ci si chiede quindi, oggi più che mai, con quali soluzioni produttive sia possibile eseguire con efficacia e in modo integrato dentature sul maggior numero possibile di componenti.

Lavorazione universale a costi ridotti

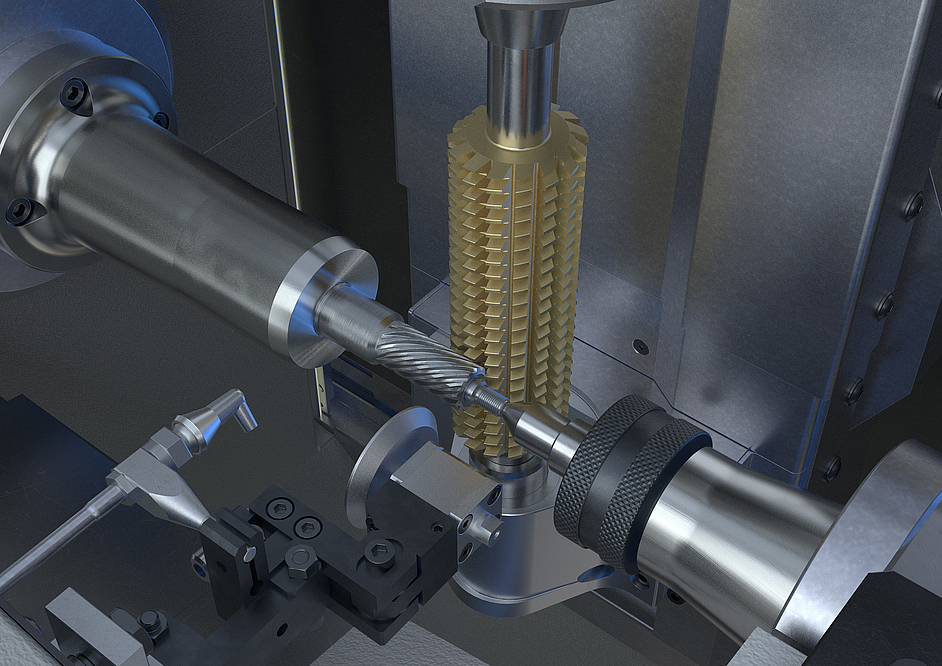

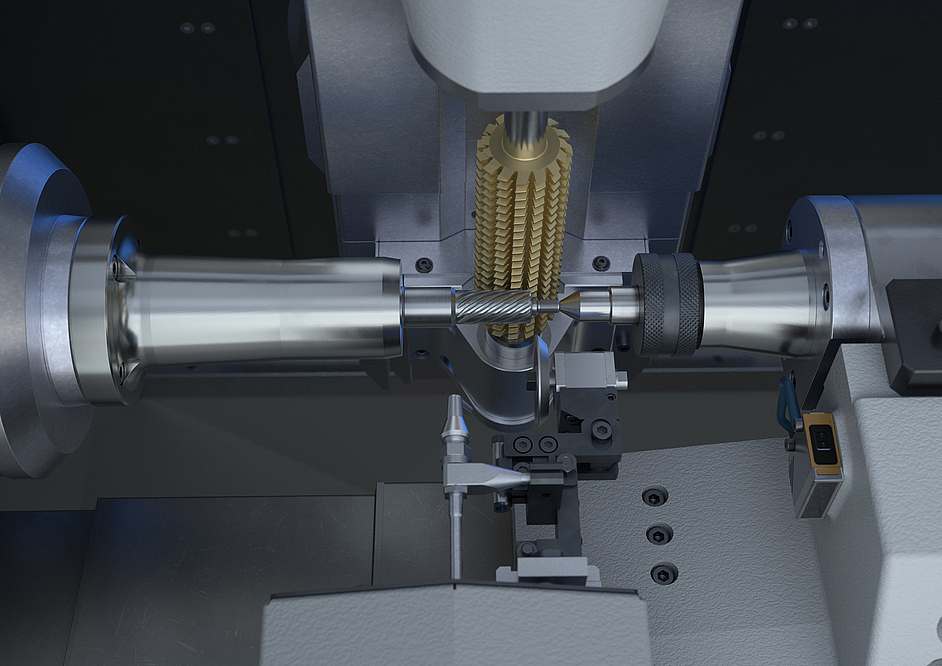

"È proprio da questa domanda che è nata l'idea di sviluppare una macchina come HLC 150 H", spiega Jörg Lohmann, direttore commerciale di EMAG KOEPFER con sede a Villingen-Schwenningen, in Germania. "In risposta abbiamo sviluppato una soluzione universale con componenti estremamente potenti. Oltre ad essere impiegate tutte le principali tecnologie di lavorazione inclusa la smussatura, questa macchina presenta una distanza tra gli assi fino a 130 millimetri e una testa di fresatura con potenza di 28 kW. Ciò consente di eseguire con efficacia dentature su numerosi componenti con diametro di troncatura massimo di 150 millimetri e lunghezza di 500 millimetri fino al modulo 3. Il cliente può beneficiare di una riduzione dei costi e di una maggiore qualità dei componenti." Questo approccio può essere illustrato prendendo come esempio l'albero di trasmissione, caso in cui la HLC 150 H garantisce una lavorazione mediante dentatura a creatore e smussatura senza bave secondarie. In una prima fase viene eseguita la dentatura a creatore della dentatura continua (sgrossatura), quindi la dentatura viene sottoposta a sbavatura a pressione e con il secondo processo di dentatura a creatore si realizza la finitura finale. Il risultato è una dentatura continua senza bavature e sbavata. La HLC 150 H vanta inoltre costi inferiori, grazie a gruppi idraulici con controllo in frequenza dall'elevata efficienza energetica e alla possibilità di attivare l'alimentazione di fluidi solo in caso di necessità. Inoltre il supporto di contrasto con sistema di serraggio rapido e la buona accessibilità della macchina assicurano un cambio utensili estremamente rapido. Vengono ad esempio ridotti al minimo gli improduttivi tempi di inattività al cambio lotto. "Da un punto di vista dei costi, va poi sottolineato che il cliente beneficia già dall'investimento iniziale di un rapporto qualità-prezzo estremamente interessante", aggiunge Lohmann. "Questo a sua volta è reso possibile dalle sedi di produzione EMAG ad elevato rendimento di Zerbst, in Germania e Jintan, in Cina. È qui che, con processi altamente efficienti, viene realizzata la struttura di base della macchina."

Garanzia di qualità dei componenti

È inoltre interessante dare un'occhiata alla serie di dettagli tecnici che assicurano la qualità dei componenti e la sicurezza di processo della HLC 150 H. Durante la lavorazione di fresatura viene traslata esclusivamente la testa di fresatura completa, fissata in modo particolarmente stabile. L'asse di shifting è composto dall'interpolazione di due assi, che consente di ottenere un ampio angolo di rotazione della testa di fresatura e contemporaneamente un elevato spostamento di shifting. Il risultato è un processo di fresatura eseguito in modo stabile e preciso. La qualità della dentatura (anche in relazione a sistemi di misura assoluti) è di altissimo livello. Altrettanto importante è il sistema di smaltimento trucioli di EMAG KOEPEFR. L'utilizzatore può beneficiare, da un lato, di una caduta libera dei trucioli. Non essendo più presenti fastidiosi cumuli di trucioli, la macchina è particolarmente adatta anche per la lavorazione a secco. Dall'altro sono disponibili numerose soluzioni come trasportatori draganti o trasportatori a magneti permanenti – incluso filtro a vasca profonda opzionale con rullo pre-separatore magnetico per materiale ferromagnetico, metalli non ferrosi e materie plastiche. "In ogni caso ci assicuriamo che la rimozione venga eseguita senza problemi e che sia garantita una elevata sicurezza di processo", dice Lohmann. "Questo è un aspetto di fondamentale importanza nell'ambito di grandi volumi produttivi con alti livelli di rendimento."

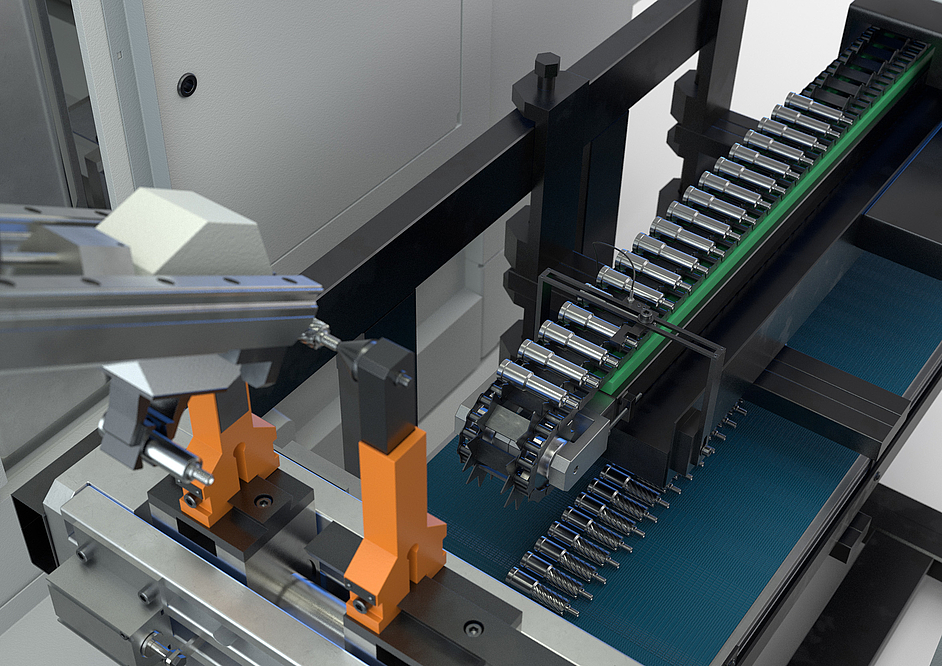

Sistema di automazione modulare, ampia gamma di pezzi lavorabili

Infine è importante la presenza su questa macchina di un ampio sistema di automazione modulare per tempi truciolo/truciolo ridotti, che consente di riattrezzare la HLC 150 H sia manualmente sia mediante automazione. Nel secondo caso per componenti più leggeri, fino a 3 kg, viene utilizzato un portale di carico integrato ad alta velocità con doppia pinza rotante. Per componenti di peso maggiore, fino a 10 kg, è invece disponibile una pinza lineare con disposizione a V. Nulla impedisce inoltre l'integrazione nelle linee di produzione EMAG complete. "In conclusione possiamo tranquillamente affermare che con questa macchina abbiamo fissato un nuovo parametro di confronto per la lavorazione flessibile di pezzi di lunghezza fino a 500 millimetri. Rientrano in questa categoria diversi componenti dello sterzo tra cui pignoni dello sterzo, viti senza fine e ingranaggi elicoidali così come alberi di trasmissione", conclude Lohmann. "Questa macchina rappresenta la perfetta combinazione di varie caratteristiche: elevate prestazioni di asportazione di trucioli con testa di fresatura con potenza di 28 kW, sbavatura o smussatura integrata nella zona di lavoro per assicurare processi integrati e automatizzazione flessibile per un'integrazione perfetta nelle linee di produzione. Di conseguenza, i costi per la lavorazione di componenti dello sterzo o alberi di trasmissione diminuiscono mentre la qualità aumenta. Ne siamo convinti: esistono grosse opportunità di mercato per la HLC 150 H nel settore automobilistico e presso i fornitori!"

Referenti

Oliver Hagenlocher

Zona

Press and Communication