29.08.2020 - Oliver Hagenlocher - Presse

HLC 150 H von EMAG KOEPFER: Allround-Verzahnungslösung sorgt für mehr Flexibilität und sinkende Kosten

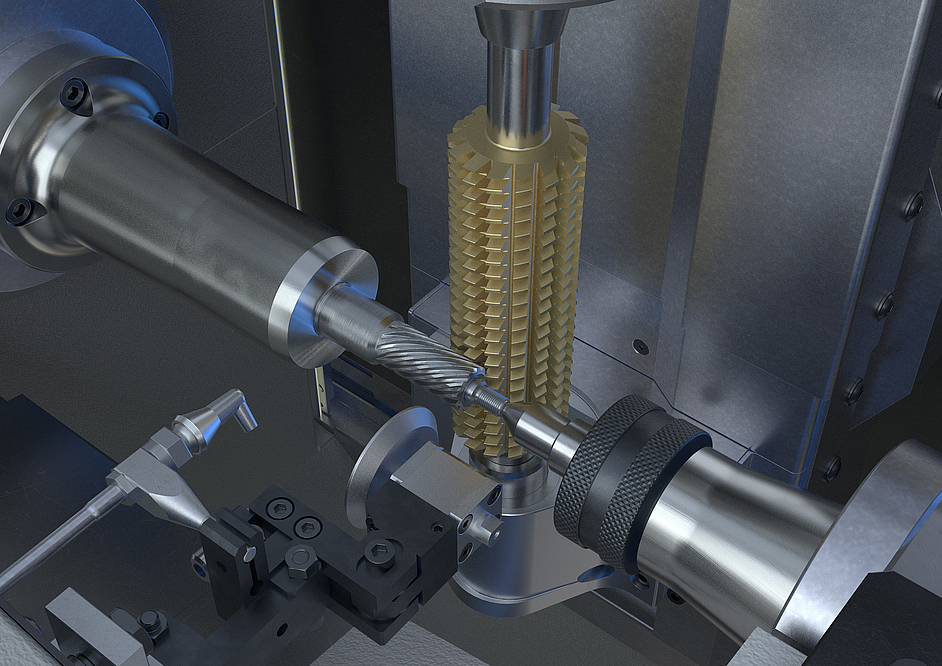

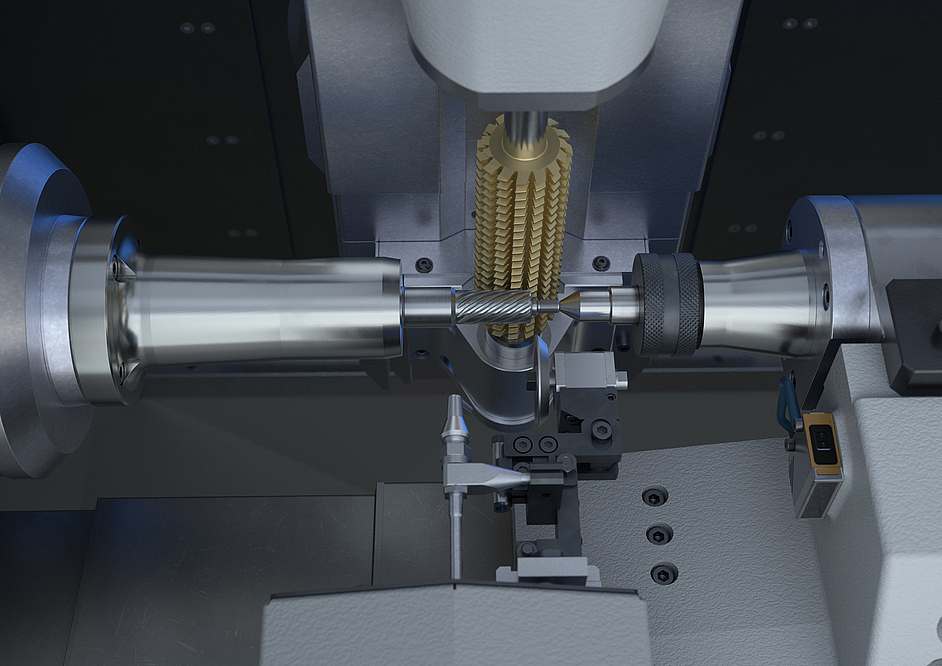

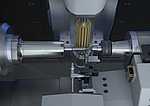

Für die Automobilindustrie gilt mehr denn je: Die Flexibilität der eingesetzten Produktionstechnologie wird zur entscheidenden Herausforderung für die Planer. Die Unternehmen müssen immer wieder mit veränderten Bauteilspektren zurechtkommen – zum Beispiel wandelt sich die Geometrie schnell. Gerade in der Verzahnung nimmt diese Entwicklung extreme Züge an. Beispiel Lenkungsteile: Produktionsplaner fordern hier nach extrem flexiblen Maschinen, die Lenkritzel, Schnecken und Schneckenräder effizient verzahnen können. So entsteht das komplette Getriebe einer EPS-Lenkung auf nur noch einer Anlage. Wie innovative Maschinenbauer eine solche Aufgabe umsetzen, verdeutlicht aktuell EMAG KOEPFER mit der horizontalen Verzahnungsmaschine HLC 150 H – eine Allround-Lösung in jeder Hinsicht. Die Hochleistungsmaschine verarbeitet ein riesiges Werkstückspektrum von Getriebe- und Ankerwellen über Ritzel bis zum Planetenrad mit einer Länge von bis zu 500 Millimetern. Zum Einsatz kommen alle relevanten Verzahnungstechnologien wie Wälzfräsen, Schälwälzfräsen, Schneckenfräsen, Schneckenschälen sowie die Anfas-Technologie. So lassen sich Bauteile bis Modul drei mit hoher Qualitätsanforderung ohne Grat fertigstellen – mehr Flexibilität in der Verzahnungsproduktion ist kaum noch denkbar.

Bilder

Riesige Stückzahlen, ganz unterschiedliche Bauteilanforderungen und ein Werkstoffspektrum, das von hochfesten Stahlsorten bis zu verhältnismäßig weichen Kunststoffen reicht – die Verzahnungsproduktion im Automobilbau ist ein sehr weites und anspruchsvolles Feld. Angesichts von Hybridantrieben und diversen Assistenzsystemen nimmt die Vielfalt von Verzahnungen im Auto eher noch zu. Die Frage lautet also mehr denn je: Mit welchen Produktionslösungen lassen sich möglichst viele unterschiedliche Bauteile effizient und ganzheitlich verzahnen?

Universelle Bearbeitung mit niedrigen Kosten

„Genau diese Frage stand am Anfang der Entwicklung der Maschine HLC 150 H“, erklärt Jörg Lohmann, Vertriebsleiter bei EMAG KOEPFER mit Sitz in Villingen-Schwenningen. „Als Antwort darauf haben wir eine Universallösung mit Hochleistungskomponenten entwickelt. Zum Einsatz kommen alle relevanten Bearbeitungstechnologien inklusive Anfasen, ein großer Achsabstand mit bis zu 130 Millimetern sowie ein Fräskopf mit 28 kW Leistung. In der Folge können sehr viele Bauteile bis Modul 3, die einen Kopfkreis von maximal 150 Millimetern und eine Länge von 500 Millimetern aufweisen, effizient verzahnt werden. Der Kunde profitiert von sinkenden Kosten und einer steigenden Bauteilqualität.“ Das Beispiel „Getriebewelle“ macht den Ansatz besonders deutlich – die HLC 150 H garantiert hier ein komplett sekundärgratfreies Wälzfräsen und Anfasen: Im ersten Schritt erfolgt das Wälzfräsen der Laufverzahnung (Schruppen), anschließend wird die Verzahnung drückentgratet und mit dem zweiten Wälzfräsen vollzieht sich das abschließende Schlichten. Das Resultat ist eine gratfreie und angefaste Laufverzahnung. Dabei punktet die HLC 150 H zusätzlich mit sinkenden Kosten – zum Beispiel, weil die frequenzgeregelten Hydraulikaggregate sehr energieeffizient sind und die Medienzufuhr nur im Bedarfsfall eingeschaltet ist. Außerdem sorgt das Gegenlager mit Schnellspannsystem und die gute Zugänglichkeit der Maschine dafür, dass sich alle Werkzeuge in kürzester Zeit wechseln lassen. Unproduktive Stillstandzeiten zum Beispiel beim Wechsel der Charge fallen also minimal aus. „Außerdem muss man mit Blick auf die Kosten betonen, dass der Kunde bereits bei der Anfangsinvestition von einem sehr attraktiven Preis-Leistungs-Verhältnis profitiert“, ergänzt Lohmann. „Dies ist letztlich möglich, weil EMAG in Zerbst und im chinesischen Jintan über hocheffiziente, Produktionsstandorte verfügt. Hier entsteht jeweils der Grundaufbau der Maschine mit hocheffizienten Prozessen.“

Bauteilqualität garantiert

Interessant ist zudem der Blick auf eine Reihe von technischen Details, die bei der HLC 150 H für Bauteilqualität und Prozesssicherheit sorgen. So verfährt während der Fräsbearbeitung immer nur der komplette, sehr steif aufgehängte Fräskopf. Die Shiftachse setzt sich aus der Interpolation zweier Achsen zusammen. So wird ein großer Fräskopf-Schwenkwinkel bei gleichzeitig großem Shiftweg realisiert. Die Folge: Der Fräsprozess vollzieht sich ruhig und präzise. Die Verzahnungsqualität ist (auch angesichts von absoluten Messsytemen) auf höchsten Niveau. Ähnlich wichtig ist das Späne-Entsorgungskonzept von EMAG KOEPEFR. Einerseits profitieren Anwender von einem freien Spänefall ohne störende Spänenester. Deshalb ist die Maschine auch für die Trockenbearbeitung sehr gut geeignet. Außerdem stehen unterschiedliche Lösungen wie Kratzband- oder permanentmagnetische Förderer zur Verfügung – optional inklusive Tiefbettfilter mit magnetischer Vorabscheidewalze für ferromagnetische Werkstoffe, NE-Metalle und Kunststoffe. „Wir stellen in jedem Fall sicher, dass sich der Abtransport völlig reibungslos vollzieht und eine hohe Prozesssicherheit garantiert ist“, sagt Lohmann. „Gerade in der großvolumigen Produktion bei hoher Leistung ist das von essentieller Bedeutung.“

Modulares Automationskonzept, großes Spektrum

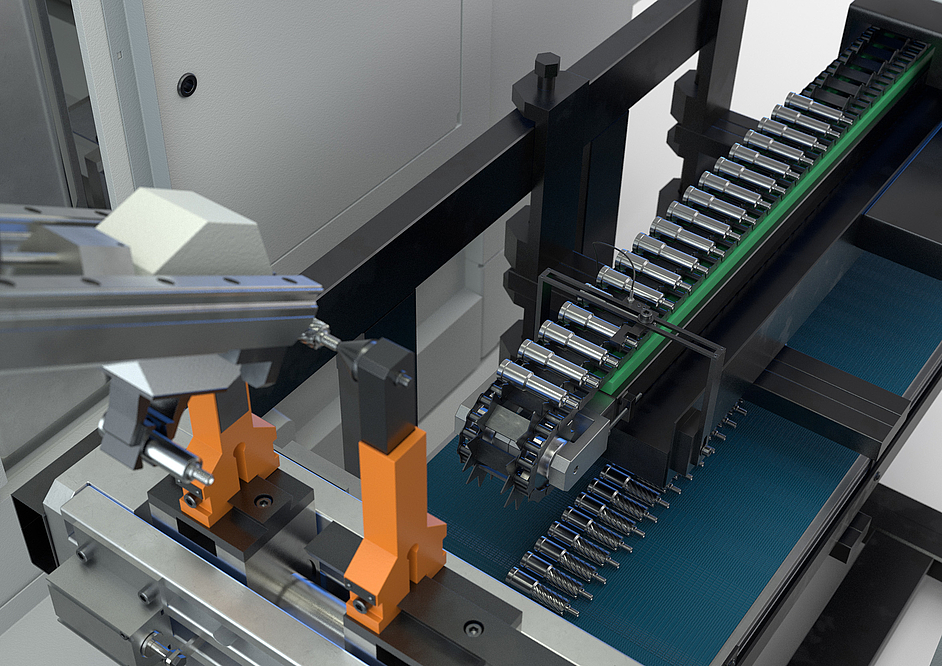

Abschließend ist wichtig, dass zu dieser Maschine ein weitgehend modulares Automatisierungskonzept für kurze Span-zu Span-Zeiten gehört. So kann die HLC 150 H zunächst einmal sowohl mit der Hand als auch per Automation bestückt werden. Im zweiten Fall kommt dann bei leichteren Bauteilen bis drei Kilo ein integriertes Hochgeschwindigkeits-Ladeportal mit Doppel-Rotationsgreifer zum Einsatz. Für schwerere Bauteile bis 10 Kilo steht hingegen ein Lineargreifer in V-Anordnung zur Verfügung. Auch einer Einbindung in komplette EMAG Produktionslinien steht nichts im Weg. „Insgesamt kann man sicher sagen, dass wir mit dieser Maschine einen neuen Benchmark bei der flexiblen Bearbeitung von Werkstücken mit einer Länge von maximal 500 Millimetern setzen. Viele Lenkungsteile wie Lenkritzel, Schnecke und Schneckenrad sowie Getriebewellen fallen in diesen Bereich“, fasst Lohmann zusammen. „Hier kommt wirklich alles zusammen: die hohe Zerspanleistung mit 28-kW-Fräskopf, das in den Arbeitsraum integrierte Drückentgraten bzw. Anfasen für ganzheitliche Prozesse sowie die flexible Automatisierung für nahezu ideale Integration in Fertigungslinien. In der Folge sinken die Kosten bei der Bearbeitung von Lenkungsteilen oder Getriebewellen ab und die Qualität steigt an. Wir sind überzeugt davon, dass die HLC 150 H beste Marktchancen im Automobilbau und bei den Zulieferern mit sich bringt!“

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation