Bearbeitung von Lenkritzeln

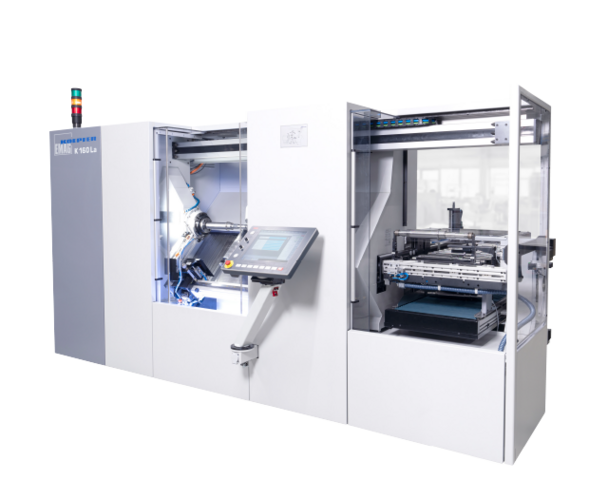

Servolenkungen gehören heute zur Standardausstattung in jedem Auto. Daher werden auch die Lenkritzel, welche die Bewegungen des Lenkrads auf das Lenkgetriebe übertragen, in sehr großen Stückzahlen benötigt. Ein Leichtes für die KOEPFER Wälzfräsmaschine 160, die speziell für die Fertigung von Lenkritzeln ausgelegt wurde. Die Maschine ist mit einer 8-Achsen-Steuerung der neuesten Generation ausgestattet und bietet hohe Drehzahlen an Fräskopf und Hauptspindel. Damit können auch kleinste Zähnezahlen auf Wellen und Lenkritzeln bei hohen Schnittgeschwindigkeiten gefräst werden. Das automatische Zu- und Abführen der Lenkritzel erfolgt über das integrierte Ladeportal. Alle Werkstückvarianten können damit automatisch be- und entladen werden. Bereits im Zuführmagazin erfolgt die Lageüberprüfung, da die Verzahnungen der Lenkritzel orientiert zu einer Kontur (Fläche, Hohlkehle) gefertigt werden müssen. Sowohl das Vorfräsen (weich) als auch das Nachfräsen der gehärteten Lenkritzel (Schälwälzfräsen) erfolgt in der Wälzfräsmaschine 160. Die Anlage erreicht trotz Bearbeitung von vielen Lenkritzel Varianten eine sehr hohe Verfügbarkeit. Das spricht für sich – und für die Wälzfräsmaschine 160.

Werkstückbeispiel: Lenkritzel

| Werkstoff | 14NiCr14 |

| Bearbeitungstechnologien | Weich vorfräsen und hart nachfräsen (Schälwälzfräsen) der Verzahnung |

| Fertigungsqualität |

|

| Werkstückvarianten | 2 x 10 verschiedene Lenkritzel Varianten, jeweils links und rechts steigende Verzahnung |

| Stückzeiten |

|

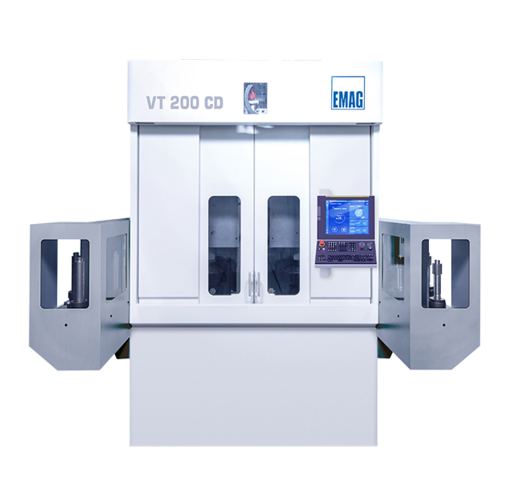

Fertigungssystem für Lenkritzel

Wie sieht ein modernes, hochproduktives und kostengünstiges Fertigungssystem für Lenkritzel aus? Mit den VL- und VT-Maschinen beantwortet EMAG diese Frage.

VL- / VT-Fertigungslinie für Lenkritzel

Die wichtigsten Fakten zur Linie

- 30 Prozent mehr Produktivität durch die 4-Achs-Bearbeitung in den Maschinen

- Kurze Wege und somit geringe Nebenzeiten

- Höchste Präzision durch die Bearbeitung in wenigen Aufspannungen (kein Umspannfehler)

- 15 Prozent weniger Platzbedarf

- Bedienerfreundlich durch einfache Umrüstung und Wartung

VL- / VT-Fertigungslinie für Lenkritzel

Die wichtigsten Fakten zum Produktionsumfeld

- Modulares und universelles Fertigungskonzept – jederzeit erweiterbar und adaptierbar

- Minimale Nebenkosten, weil Zwischenlager, innerbetriebliche Transporte etc. im Unternehmen wegfallen und somit geringere Bestände und schnellere Durchlaufzeiten

- Einfache Anbindung von eigenen, spezifischen Automatisierungslösungen

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Durch die Kombination mehrerer Verfahren, wie beispielsweise Hartdrehen und Schleifen, auf einer Maschine lassen sich erhebliche…

Das Vertikaldrehen ist ein zerspanendes Fertigungsverfahren für Metalle. EMAG war einer der ersten Werkzeugmaschinenhersteller, der das Vertikaldrehen…

Maschinen für Ihre Anforderungen

(5) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)