EMAG eldec geht bei der Herstellung von Induktoren für die Induktive Erwärmung neue Wege und setzt dabei auf modernste Fertigungsmethoden, wie z.B. die Additive Fertigung.

Was dies für Vorteile bringt und welche neuen Möglichkeiten dies eröffnet, darüber haben wir mit Kadir Yilmazli gesprochen, der als Entwicklungsingenieur für Additive Fertigung bei EMAG eldec für die Weiterentwicklung in diesem Bereich zuständig ist.

Herr Yilmazli Sie sind Entwicklungsingenieur für Additive Fertigung bei EMAG eldec, was genau sind Ihre Aufgaben?

Ganz grob gesprochen bin ich dafür zuständig, das Verfahren im Unternehmen einzuführen und die Entwicklung von Induktoren an die Möglichkeiten der Additiven Fertigung anzupassen. Früher musste man Induktoren nicht nur um das zu erwärmende Bauteil herum konstruieren, sondern auch noch die Limitationen des Herstellungsprozesses im Blick haben. Heute haben wir diese Limitationen nicht mehr und sind viel freier bei der Konstruktion, dies führt zu ganz neuen Möglichkeiten. Ich bin dafür zuständig, diese Möglichkeiten auszuloten. Hierzu nutze ich die numerische Berechnung als Unterstützung zur optimalen Konstruktion der Induktoren. Außerdem optimiere ich das Herstellungsverfahren der Additiven Fertigung selbst.

Wieso ist man den bei EMAG eldec den Weg gegangen selbst zu fertigen? Wäre es nicht einfacher und günstiger gewesen, nach der Konstruktion die Herstellung der Spulen an einen Dienstleister auszulagern?

Für uns hier in Dornstetten ist es wichtig, die gesamte Prozesskette nicht nur zu verstehen, sondern auch zu beherrschen. Das kommt sicherlich auch aus der Tradition heraus, schließlich hat alles mit dem Induktorenbau begonnen. Heute ist EMAG eldec ein bedeutender Hersteller von Generatortechnik, Induktionshärtemaschinen und eben auch den entsprechenden Induktoren. Wir stellen die Maschinen und die Werkzeuge her, hier muss man einfach alles entlang der Prozesskette beherrschen, denn nur so kann man letztendlich zu den Besten gehören. Doch auch unabhängig von dieser Philosophie bietet die Beschäftigung mit Additiven Fertigungstechnologien enormes Lern-und letztendlich damit auch Wertschöpfungspotential. Nur wenn man sämtliche Möglichkeiten einer Technologie kennt, kann man diese auch voll ausnutzen, daher finden sich die Erfahrungen die wir im Herstellungsprozess machen auch direkt in der Konstruktion wieder. Außerdem ermöglicht die Produktion im eigenen Haus schnelle Reaktionszeiten und vor allem eine kostenoptimierte Fertigung.

Welche Additive Fertigungstechnologie setzen Sie ein und warum gerade diese?

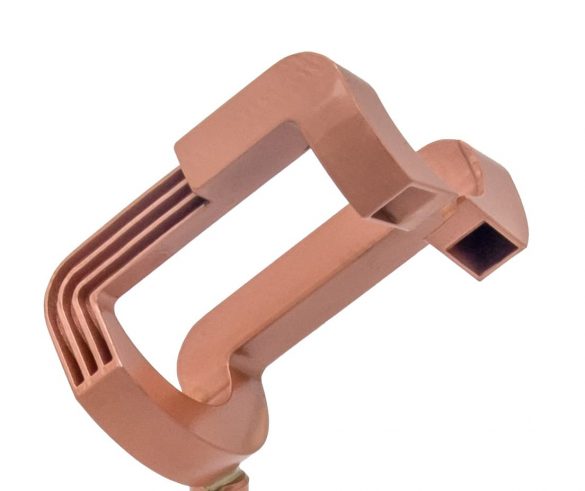

Im Wesentlichen gibt es zwei gängige Verfahren um Induktoren mittels Additiver Fertigung herzustellen. Das Electron Beam Melting kurz EBM und das Selective Laser Melting kurz SLM. Aufgrund der höheren Detailgenauigkeit, Prozessstabilität und auch Robustheit des Verfahrens, setzen wir auf SLM. Das ist auch der Grund weshalb sich das SLM-Verfahren in der Induktorenfertigung immer mehr durchsetzt. Momentan werden bei diesem Verfahren Kupferlegierungen verwendet. Diese haben zwar eine etwas geringere elektrische Leitfähigkeit als Reinkupfer, allerdings eine viel höhere Festigkeit. Nach bisheriger Erfahrung haben die mit SLM gefertigten Induktoren dadurch eine viel größere Standzeit. Im Markt ist auch die Verarbeitung von Reinkupfer gerade ein wichtiger Trend. Hier bekommt man die maximale Leitfähigkeit, allerdings auch schlechtere mechanische Eigenschaften. Zudem wird für Reinkupfer ein grüner Laser benötigt, der noch sehr teuer ist. Was hier in der Zukunft noch passieren wird, ist sehr spannend. Wir begleiten diese Entwicklungen, um für unsere Induktoren das Maximum an Qualität aus der Additiven Fertigung für unsere Induktoren herauszuholen.

Wie muss man sich einen solchen Herstellungsprozess vorstellen?

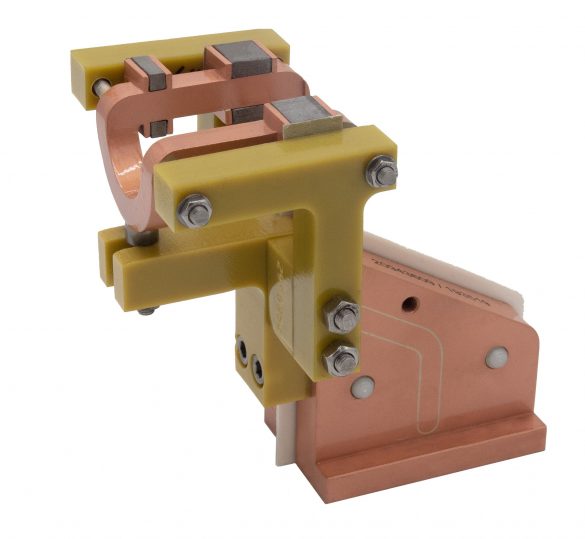

Im Grunde beginnt alles mit der Konstruktion der Induktoren, die zunächst auf das gewünschte Erwärmungsergebnis des jeweiligen Bauteils abgestimmt werden. Dann folgt die Optimierung der Kühlung der Spule, in dem wir numerische Strömungsberechnung durchführen um einen perfekten Kühlmitteldurchfluss zu erreichen. Hier nutzen wir die Konstruktionsfreiheiten welche uns das Verfahren bietet voll aus. Dies trägt maßgeblich dazu bei, dass wir die Standzeiten bei den additiv gefertigten Induktoren deutlich erhöhen konnten. Ist dieser Teil der Konstruktion abgeschlossen, kommt die Anpassung an die Fertigungstechnologie. Hier entstehen z.B. die richtige Orientierung des Bauteils im Bauraum der Maschine und die Stützstrukturen, die für die Herstellung der Spulen mit SLM notwendig sind. Dann beginnt der eigentliche Herstellungsprozess, welcher in der Regel 8 – 16 Stunden in Anspruch nimmt, je nach Umfang. Sind die Teile fertig hergestellt, werden die Stützstrukturen entfernt und die Spulen werden wärmebehandelt. Dies sorgt nicht nur für eine verbesserte Oberfläche, sondern maximiert auch die elektrische Leitfähigkeit des Materials. Danach muss die Spule mit den Induktorfuß verlötet werden. Bevor aber die Induktoren unser Haus verlassen erfolgt eine Qualitätskontrolle mit Hilfe eines 3D-Messarms, um die Maßhaltigkeit sicherzustellen. Nach bestandener Kontrolle werden Sie mit dem dazugehörigen Messprotokoll und einem speziellen Koffer ausgeliefert. Somit gewährleisten wir die Maßhaltigkeit auch während des Transports.

Das klingt ja nach einer sehr fortschrittlichen Methode, heißt das, dass man in Zukunft alle Induktoren nur noch so herstellen wird?

Oh nein, mit der additiven Fertigung sind wir zwar flexibel und in der Lage einen großen Teil unserer Induktoren mit einer hohen Reproduzierbarkeit wirtschaftlich zu fertigen. Dennoch ist derzeit die Fertigung von besonders großen Induktoren z.B. bei Anwendungen wie dem Löten von Kurzschlussringen die manuelle Fertigung wirtschaftlicher. Die Additive Fertigung soll auch gar nicht als alleiniger Ersatz dienen, sondern unsere Möglichkeiten erweitern. Es geht vor allem darum, die Grenzen der Induktiven Erwärmung auszuloten und das eben über besondere Induktorgeometrien, die entweder besonders komplex oder auch besonders klein sein können. Das sind die Grenzbereiche in die wir mit der neuen Herstellungstechnologie vorstoßen möchten.

Herr Yilmazli, danke für das interessante Gespräch.