10/05/2021 - Oliver Hagenlocher - Stampa

Soluzione produttiva per autocarri: EMAG mostra una soluzione produttiva compatta per i grandi tamburi freno di veicoli commerciali

Gli autocarri sono i mezzi più utilizzati per il trasporto merci. In Germania oltre il 71% delle merci vengono trasportate su autocarri, mentre negli Stati Uniti la percentuale arriva sino al 72,5%. Solo nel 2019 sulle strade tedesche sono stati trasportati oltre 3,2 miliardi di tonnellate di merci, mentre negli Stati Uniti quasi quattro volte tanto, ovvero 11,8 miliardi di tonnellate, con un trend in crescita in tutto il mondo. Risulta chiaro che gli autocarri sono e rimangono il mezzo di trasporto più importante del settore logistico, nonostante le altre soluzioni di trasporto su rotaia, via acqua e via aria. La maggiore richiesta viene percepita anche dai produttori, che sono continuamente alla ricerca di soluzioni produttive dedicate altamente efficienti ed affidabili. Quando uno dei produttori leader del settore si è rivolto ad EMAG, chiedendo se l’esperienza e le competenze accumulate nel settore automotive potessero essere utilizzate anche per la realizzazione dei tamburi freno degli autocarri, EMAG è stata in grado di rispondere prontamente.

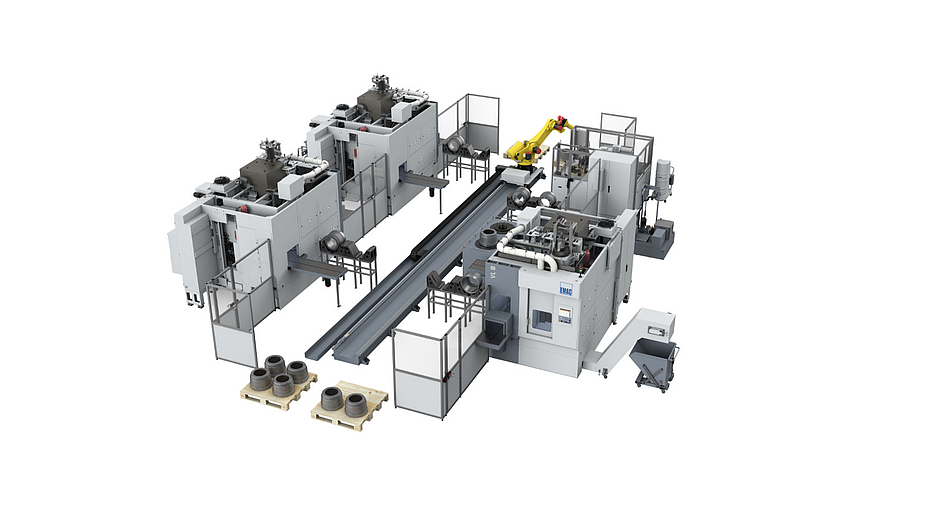

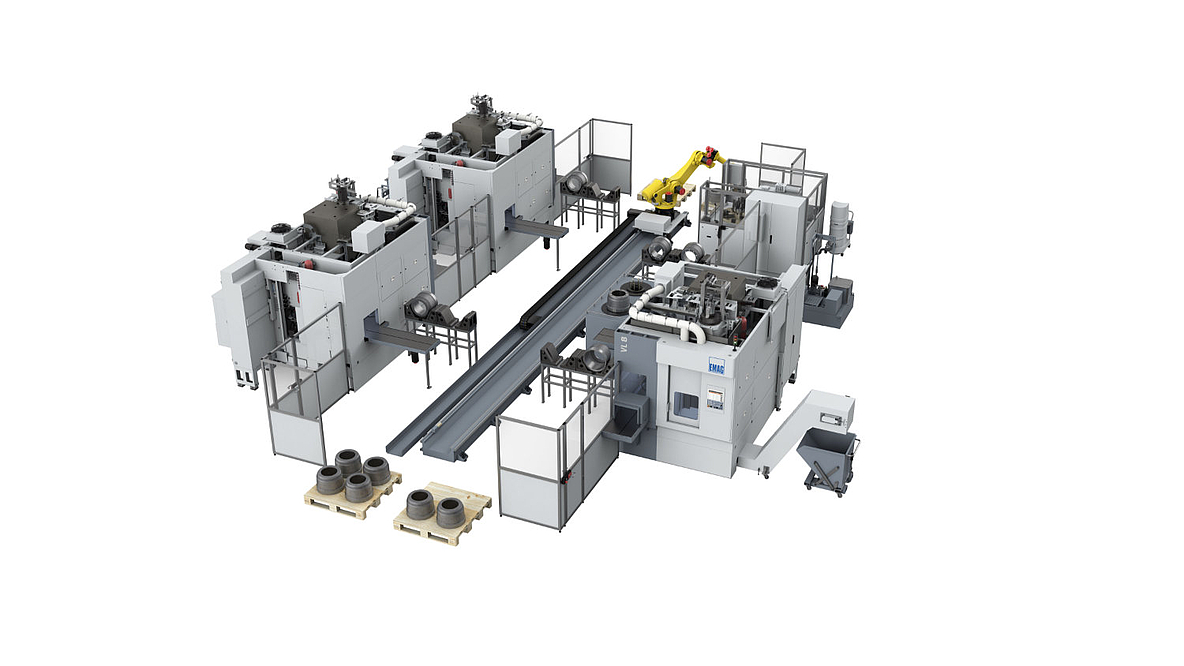

L’azienda è nota soprattutto per soluzioni produttive particolarmente compatte. Ciò è dovuto in gran parte all’elevato grado di automazione e alla struttura verticale delle macchine pick-up, grazie alla quale è possibile disporre le macchine vicine l’una all’altra, formando celle di produzione estendibili e duplicabili, a seconda della quantità di componenti da produrre. Questo concetto è stato applicato anche nella progettazione della linea produttiva di tamburi freno per autocarri, grazie al quale è stato possibile eseguire l’intera lavorazione in sole tre operazioni.

Lavorazione dei tamburi freno per autocarri in sole tre operazioni

L’intero sistema produttivo punta tutto su semplicità e massima funzionalità. L’intera soluzione proviene da un unico fornitore: le macchine (esclusivamente centri di tornitura VL 8 EMAG per la lavorazione ad asportazione truciolo), la manipolazione tramite robot e l’automazione fino ai sistemi periferici, i dispositivi di serraggio, gli utensili e la tecnologia - tutto quanto è stato ottimizzato dagli esperti EMAG. Il cliente riceve un sistema perfettamente armonizzato e incentrato sulla massima produttività. EMAG si occupa anche del servizio di assistenza completo. Indipendentemente dal componente, il cliente deve semplicemente contattare il service EMAG, che si occupa di tutto: per molti clienti questo è un vantaggio sostanziale.

Ma come si svolge l’intera sequenza nel dettaglio?

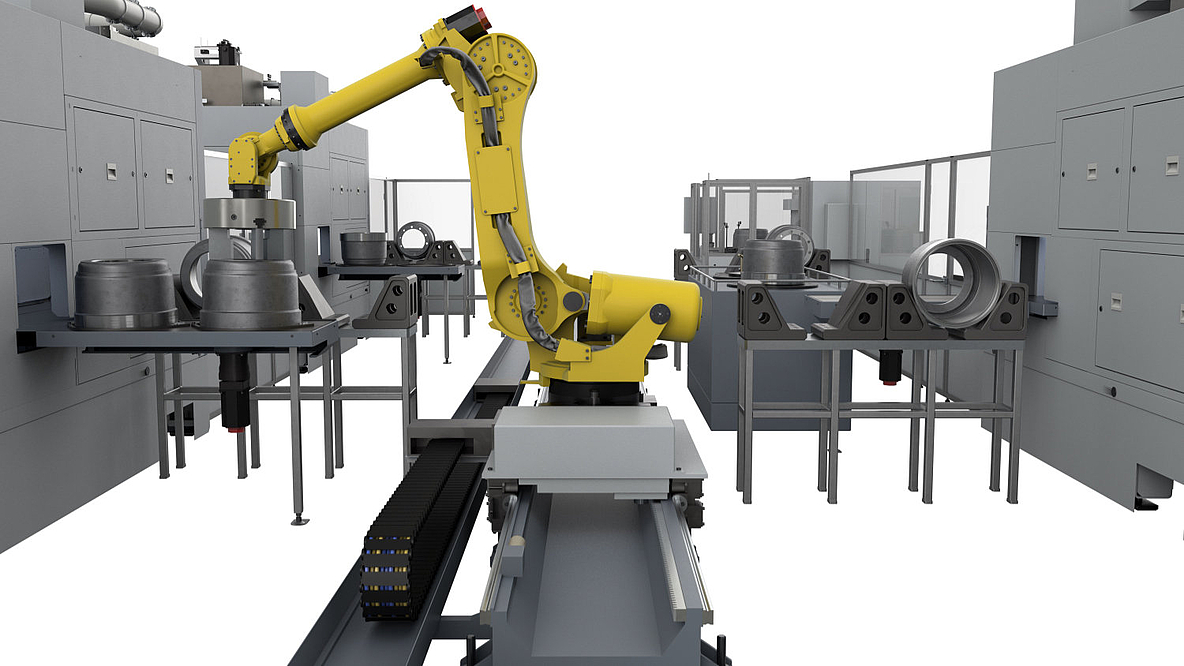

Prima di tutto i pezzi grezzi vengono caricati sui pallet. A partire da qui l’automazione si occupa interamente della movimentazione dei componenti. Per questa operazione EMAG ha deciso di puntare su un sistema robotizzato su guide, che combina prestazioni elevate ad un massimo grado di flessibilità. In OP10, eseguita su due macchine per esigenze di tempo ciclo, viene realizzata l’intera lavorazione di tornitura del primo lato del tamburo freno, sia interna che esterna.

Tra OP 10 e OP 20 il pezzo viene ribaltato, quindi eseguita la lavorazione dell’anello filettato del tamburo, compresa la realizzazione dei fori nei quali vengono applicate le viti. Ciò è possibile grazie all’impiego di una torretta Lifetool sulla quale è possibile montare anche utensili motorizzati. In OP 30 viene eseguita l’equilibratura conclusiva, anch’essa su un sistema sviluppato da EMAG. Prima dello scarico dal pallet dei pezzi finiti, è possibile aggiungere un’ulteriore stazione, ad esempio una stazione di misura esterna. Le macchine VL 8 di EMAG possono essere equipaggiate con tastatori di misura opzionali per eseguire le misurazioni pre e post-process, che vanno a sostituire la stazione di misura esterna.

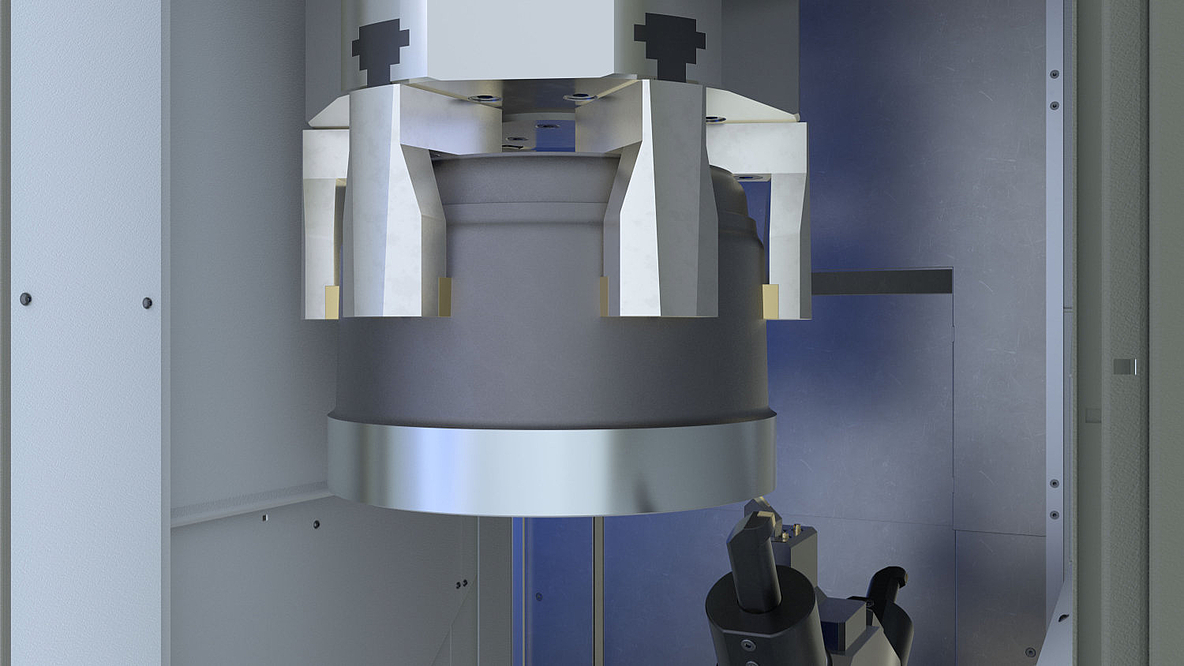

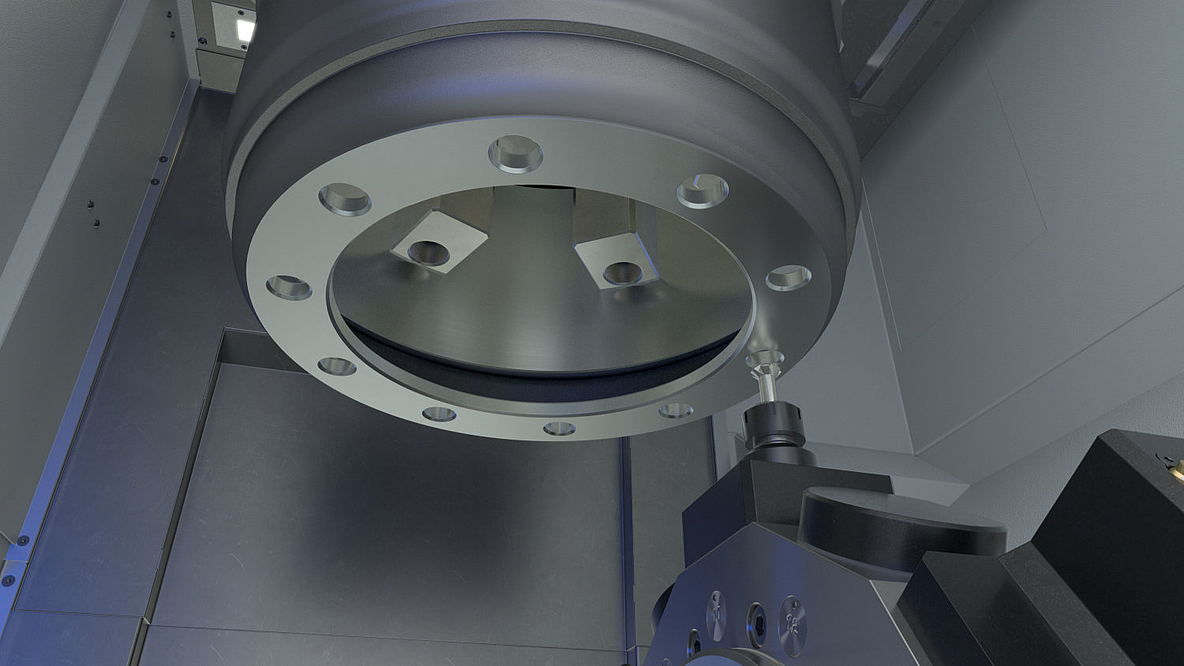

Centro di tornitura per la lavorazione dei tamburi freno per autocarri

La VL 8, utilizzata per questa lavorazione, fa parte della serie di macchine modulari VL di EMAG. Con un diametro dell’autocentrante di 500 mm, il mandrino pick-up è in grado di prelevare pezzi diametro fino a 400 mm. Per la lavorazione, il mandrino principale ad azionamento diretto offre una potenza motrice di 60 kW e una coppia fino a 1220 Nm. Offre quindi una potenza sufficiente per la lavorazione ad asportazione truciolo rapidissima dei tamburi freno. Il basamento della macchina è in cemento polimerico Mineralit, che consente di limitare le vibrazioni durante la lavorazione, una durata elevata degli utensili e un’eccellente qualità della lavorazione. Come ogni macchina della serie VL, anche la VL 8 dispone della torretta portautensili EMAG con azionamento diretto, equipaggiabile a scelta con 12 utensili di tornitura o 12 utensili motorizzati per foratura e la fresatura. Le righe ottiche presenti su tutti gli assi lineari garantiscono una precisione costante massima e un’elevata sicurezza di processo.

IoT-Ready

A partire dal 2021 le macchine impiegate della serie VL vengono consegnate con predisposizione IoT-Ready. Ciò significa che tutte le macchine vengono fornite con un PC industriale preinstallato. Il cliente può quindi entrare in qualsiasi momento nel mondo della produzione data-driven. Ad alcuni tutto ciò sembrerà fantascienza, ma noi di EMAG siamo convinti che i requisiti per questo tipo di produzione cresceranno in maniera esponenziale nei prossimi anni. Già dall’inizio di quest’anno è possibile riscontrare un sensibile aumento della domanda.

Con questa soluzione produttiva EMAG mostra che semplicità, produttività e flessibilità non si escludono a vicenda. Combinate con il know-how dell’analisi dati, il costruttore di macchine utensili dimostra di essere un potente partner in un settore che dovrà affrontare importanti sfide dovute al progressivo passaggio alle trasmissioni elettriche. EMAG è già pronta ad affrontare al meglio queste sfide.

Immagini

Referenti

Oliver Hagenlocher

Zona

Press and Communication