10.05.2021 - Oliver Hagenlocher - Presse

Fertigungslösung für Lastkraftwagen: EMAG zeigt kompakte Fertigungslösung für große Bremstrommeln aus dem Nutzfahrzeugsegment

Lastkraftwagen sind die am stärksten genutzten Verkehrsmittel im Güterverkehr weltweit. In Deutschland werden über 71 Prozent der Güter mit LKW ausgeliefert; in den USA beträgt deren Anteil sogar 72,5 Prozent. Mehr als 3,2 Mrd. Tonnen Güter wurden 2019 alleine auf deutschen Straßen bewegt, in den USA war es fast 4-mal so viel, nämlich 11,8 Mrd. Tonnen – Tendenz weltweit steigend. Es wird deutlich, LKW sind und bleiben trotz Konkurrenz auf Schienen, dem Wasser und in der Luft das wichtigste Transportmittel der Logistikbranchen. Die verstärkte Nachfrage bekommen auch die Hersteller zu spüren und sind daher ständig auf der Suche nach hochproduktiven und zuverlässigen Fertigungslösungen in diesem Segment. Als EMAG von einem führenden Hersteller angefragt wurde, ob sie ihr Know-how aus der Automotive-Industrie nicht auch für die Herstellung von LKW-Bremstrommeln einsetzen können, musste man nicht lange überlegen.

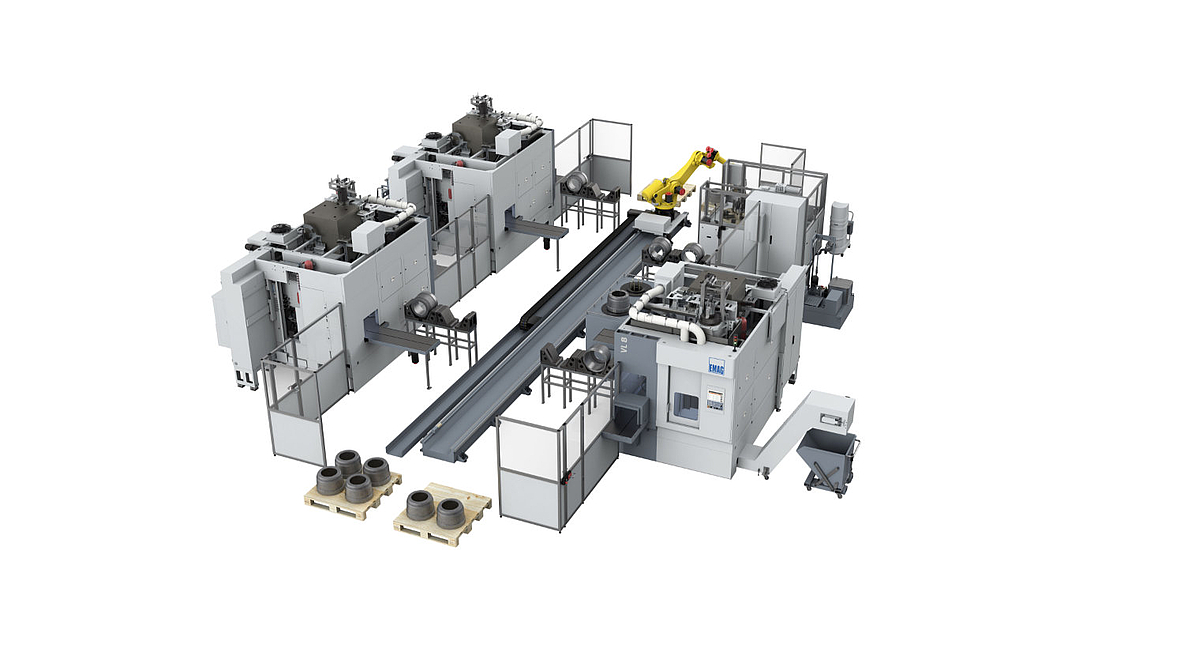

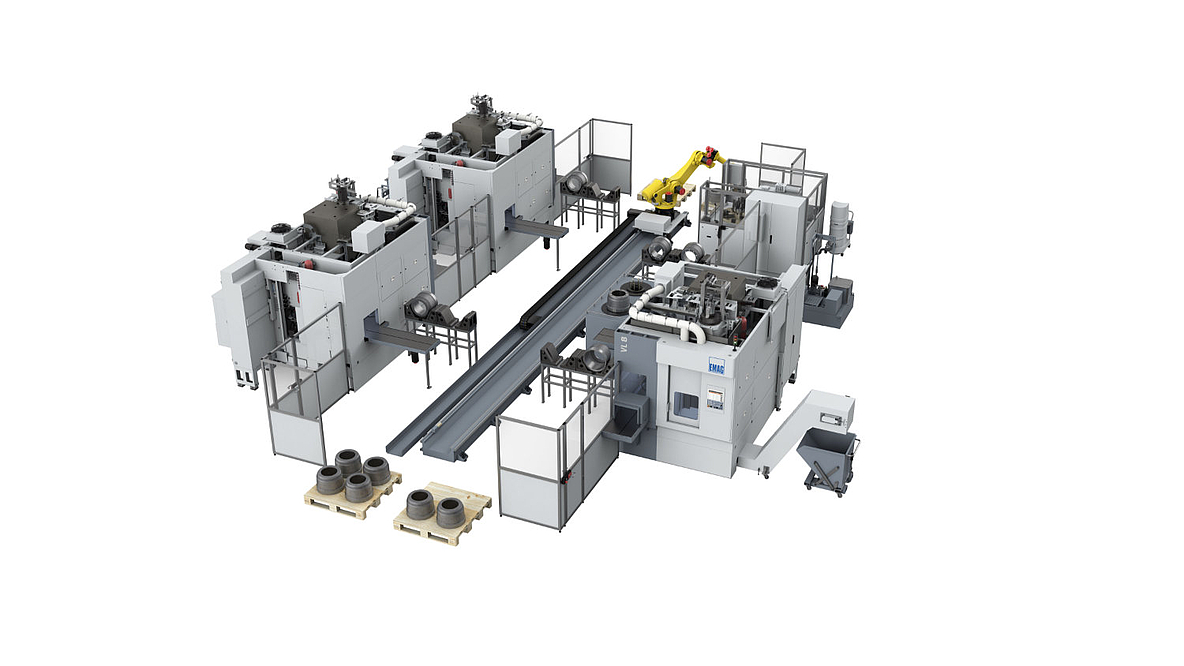

EMAG ist vor allem für sehr kompakte Fertigungslösungen bekannt. Das liegt vor allem am großen Automatisierungsgrad und dem vertikalen Aufbau der Pick-up-Maschinen. Dies ermöglicht eine sehr enge Anordnung der Maschinen zu Fertigungszellen, die dann je nach geforderter Ausbringungsmenge einfach kopiert und vervielfältigt werden können. Dieses Konzept wurde auch bei der Auslegung der Fertigungslinie für LKW-Bremstrommeln angewandt, bei der es dem Unternehmen gelungen ist, die komplette Bearbeitung in gerade einmal drei Operationen umzusetzen.

LKW-Bremstrommeln in drei Operationen bearbeiten

Das komplette Fertigungssystem ist auf Einfachheit und höchste Funktionalität getrimmt. Dabei ist besonders zu betonen, dass alles aus einer Hand stammt: Maschinen (ausschließlich VL 8-Drehmaschinen von EMAG für die Zerspanung), Roboterhandling & Automationsablauf bis hin zu Peripherie, Spannmitteln, Werkzeugen und Technologie, optimiert von den Experten von EMAG. Der Kunde bekommt ein perfekt abgestimmtes und auf maximale Produktivität ausgelegtes System. Dabei übernimmt EMAG auch den kompletten Service. Egal um welche Komponente es sich handelt, der Kunde muss sich lediglich mit dem EMAG Service in Verbindung setzen, der dann alles weitere veranlasst – für viele Kunden ist dies ein großes Plus.

Doch wie sieht der Ablauf im Detail aus?

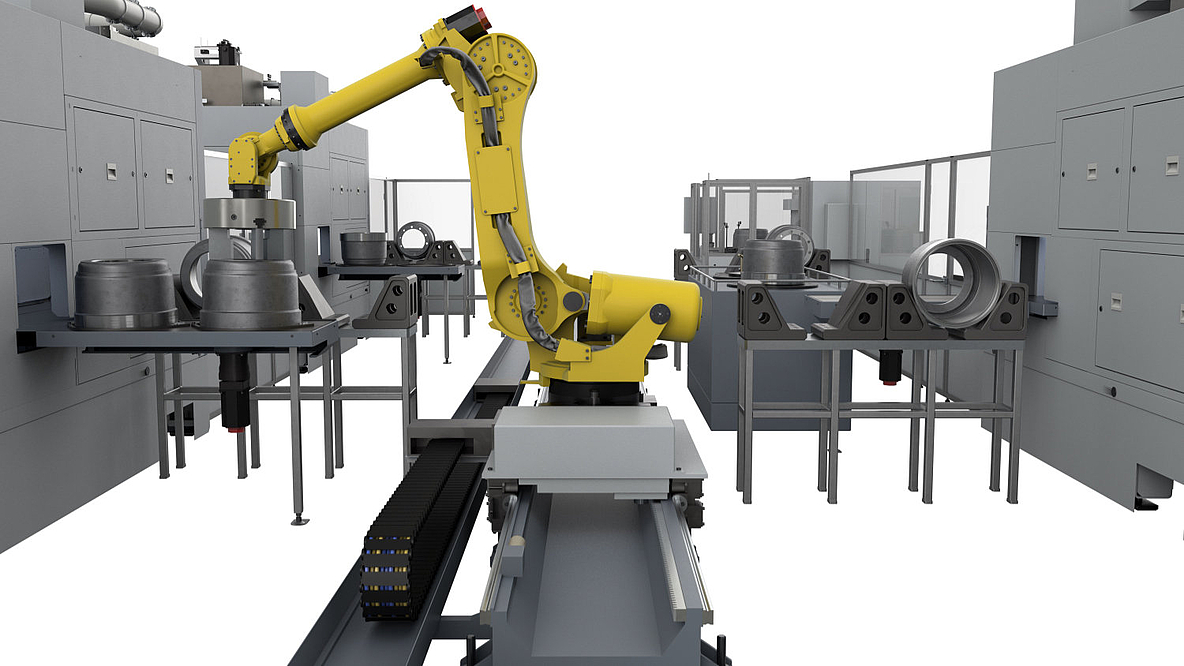

Zunächst werden die Rohteile auf Paletten angeliefert. Ab hier übernimmt die hochflexible Automation das komplette Teilehandling. Bei EMAG hat man sich bei dieser Aufgabe für ein Roboter-Schienensystem entschieden, da diese Lösung maximale Freiheitsgrade bei hoher Performance bietet. In OP 10, die aufgrund der Taktzeit auf zwei Maschinen ausgeführt wird, erfolgt die komplette Drehbearbeitung der ersten Seite der Bremstrommel, innen wie außen.

Zwischen OP 10 und OP 20 wird das Teil gewendet; nun erfolgt die

Bearbeitung des Schraubrings der Bremstrommel inkl. Bohrung der Schraubenlöcher. Dies wird durch den Einsatz eines Lifetool-Revolvers ermöglicht, mit dem auch angetriebene Werkzeuge eingesetzt werden können. In OP 30 erfolgt das abschließende Wuchten, ebenfalls auf einem von EMAG entwickelten System. Vor dem Abstapeln auf die Fertigteilpalette bietet das flexible System durchaus die Möglichkeit, noch eine weitere Station, wie z.B. eine Messstation, hinzuzufügen. Die VL 8-Maschinen von EMAG sind jedoch optional mit Messtastern ausgestattet, mit denen sich Vor- und Nach-Prozessmessungen durchführen lassen. Daher ist eine solche Station hier nicht vorgesehen.

Optimale Drehmaschine für die Bearbeitung von LKW-Bremstrommeln

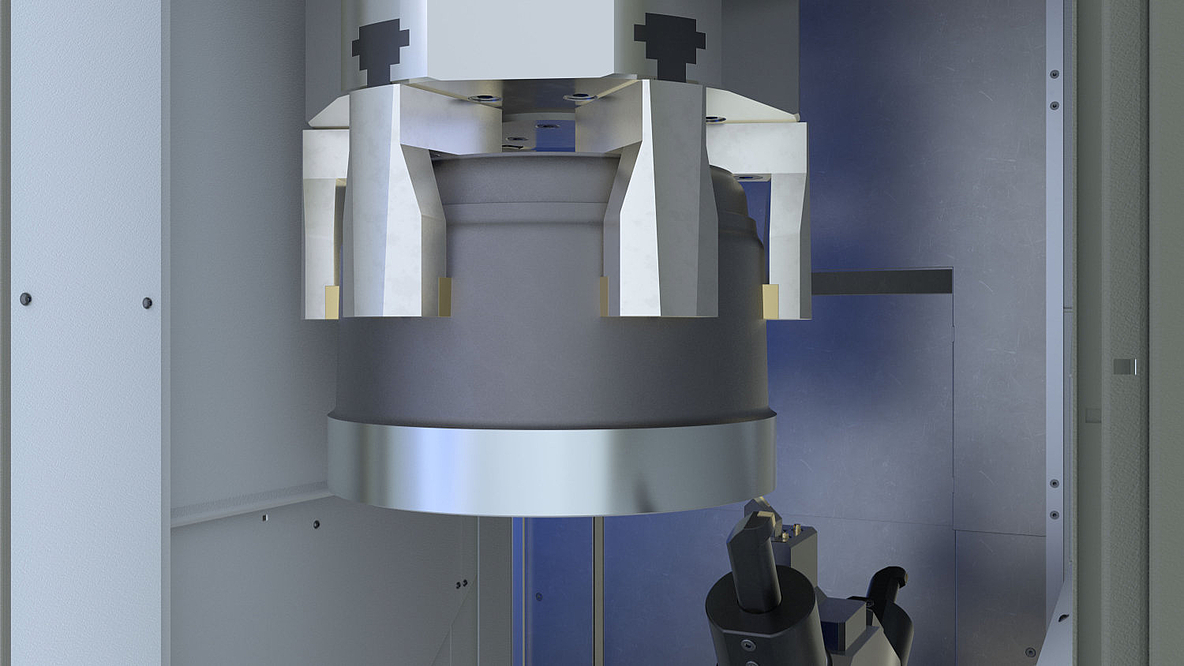

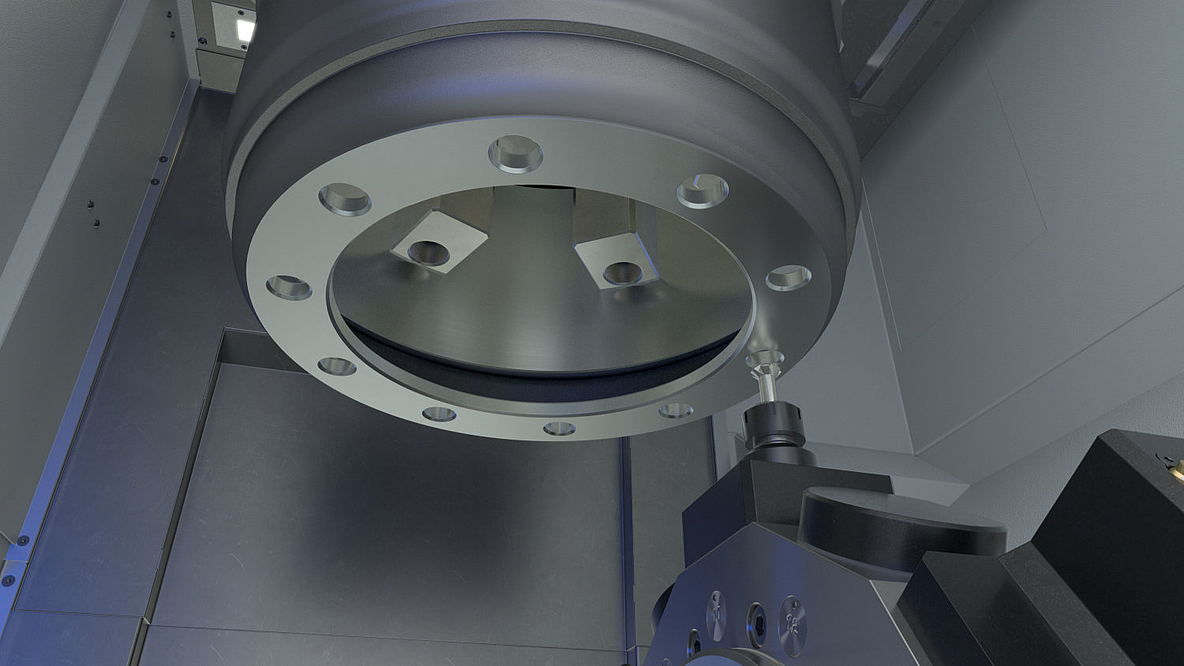

Die für die Bearbeitung eingesetzte VL 8 orientiert sich an der erfolgreichen VL-Reihe von EMAG. Bei einem Futterdurchmesser von 500 Millimetern nimmt die Pick-up-Spindel Werkstücke bis zu einem Durchmesser von 400 Millimetern auf. Für die Bearbeitung stehen an der direkt angetriebenen Hauptspindel 60 kW Antriebsleistung und bis 1.220 Nm Drehmoment zur Verfügung. Damit bietet sie ausreichend Zerspanungsleistung für eine rasante Bearbeitung der Bremstrommeln. Der Grundkörper der Maschine besteht aus dem Polymerbeton Mineralit. Er garantiert schwingungsarme Abläufe und sichert somit lange Werkzeugstandzeiten sowie eine sehr hohe Bearbeitungsqualität. Wie jede Maschine der VL-Baureihe verfügt auch die VL 8 über den EMAG eigenen Werkzeugrevolver mit Direktantrieb, der mit 12 Dreh- oder wahlweise 12 angetriebenen Bohr- und Fräswerkzeugen ausgestattet werden kann. Glasmaßstäbe in allen Linearachse sorgen für maximale Dauergenauigkeit am Werkstück und für eine hohe Prozesssicherheit.

IoT-Ready

Die eingesetzten Maschinen der VL-Baureihe werden ab 2021 IoT-Ready ausgeliefert. Das bedeutet, dass jede Maschine bereits mit einem vorinstallieren Industrie-PC ausgeliefert wird. Somit kann der Kunde problemlos jederzeit in die datengesteuerte Fertigung einsteigen. Dies mag für manche noch nach Zukunftsmusik klingen, doch bei EMAG ist man sicher, dass die Anforderungen in diesem Bereich in den kommenden Jahren extrem steigen werden. Seit Beginn des Jahres ist eine wachsende Nachfrage zu verzeichnen.

EMAG zeigt mit dieser Fertigungslösung, dass sich Einfachheit, Produktivität und Flexibilität nicht ausschließen müssen. Kombiniert mit dem Know-how aus der Datenanalyse, positioniert sich der Werkzeugmaschinenbauer damit als leistungsstarker Partner für die Branche, die mit der Umstellung auf E-Antriebe vor großen Herausforderungen steht. Bei EMAG ist man bereit diese anzugehen.

Bilder

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation