Rivestimento laser nella produzione di serie

Il rivestimento laser (noto anche come LMD - Laser Metal Deposition) è un processo di rivestimento termico in cui si utilizza un raggio laser per fondere un flusso di polvere metallica o di filo di alimentazione sulla superficie di un componente.

Il processo consente di creare superfici funzionali con elevata forza adesiva, resistenza all'usura e geometria definita.

A differenza di altri processi, il rivestimento laser crea un legame con il materiale di base, senza alcun apporto di calore significativo nel volume del componente.

Soluzioni EMAG per rivestimenti perfetti

Il futuro della tecnologia dei dischi freno

Le nuove norme europee sulle emissioni rappresentano una sfida importante per l'industria automobilistica. La norma Euro 7, che si applicherà a tutti i tipi di veicoli a partire da novembre 2027, introduce limiti severi per le emissioni di polvere dai freni:

- 7 mg/km per i veicoli convenzionali

- 3 mg/km per i veicoli elettrici

La tecnologia di rivestimento laser (LMD - Laser Metal Deposition) offre una soluzione affidabile a questa sfida e consente di raddoppiare la durata dei dischi freno.

Sistemi monostrato o doppio strato per dischi freno rivestiti

Nella pratica industriale si sono affermate due varianti di rivestimento lases:

Sistemi monostrato e sistemi a due strati.

I sistemi monostrato consistono in un singolo strato di materiale applicato a un substrato tramite fusione di polvere con un raggio laser, creando un legame metallurgico per migliorare resistenza all'usura e alla corrosione, con alta precisione e minimo apporto termico. Sono particolarmente adatti per i veicoli piccoli e leggeri, dove il carico termico e meccanico sulla superficie di attrito è moderato. Il loro vantaggio risiede nel breve tempo ciclo e nei minori costi di produzione.

I sistemi a due strati, invece, sono costituiti da uno strato adesivo separato - di solito una matrice di acciaio inossidabile resistente alla corrosione - e da uno strato di attrito sovrastante. Quest'ultimo è specificamente progettato per la resistenza all'usura e il coefficiente di attrito. Grazie alla separazione delle funzioni, lo strato di attrito può essere sottoposto a carichi significativamente più elevati. Ciò rende questa variante la soluzione preferita per SUV, veicoli ad alte prestazioni o veicoli commerciali.

La scelta del sistema di rivestimento dipende in larga misura dal tipo di veicolo, dalla durata richiesta, dal profilo di applicazione e dagli accoppiamenti previsti per le pastiglie dei freni. Di norma, i sistemi a due strati offrono una maggiore sicurezza di processo e consentono un'ottimizzazione più mirata della durata e dei valori di emissione.

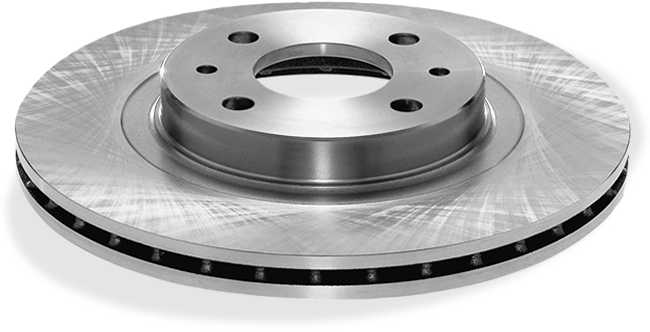

Disco freno rivestito a laser. L'accurato rivestimento laser consente una significativa riduzione delle emissioni di polvere dai freni e prolunga notevolmente la durata della vita.

Sistema a due strati per le massime prestazioni

L'avanzata tecnologia di rivestimento laser crea un sistema di stratificazione preciso:

- Strato adesivo:

- Matrice di acciaio inossidabile

- Spessore dello strato: 100-150 μm

- Garantisce un'adesione ottimale al materiale di base

- Strato di attrito:

- Carburi di titanio in matrice di acciaio inossidabile

- Spessore dello strato: circa 250 μm

Garantisce un'eccellente resistenza all'usura e proprietà di attrito

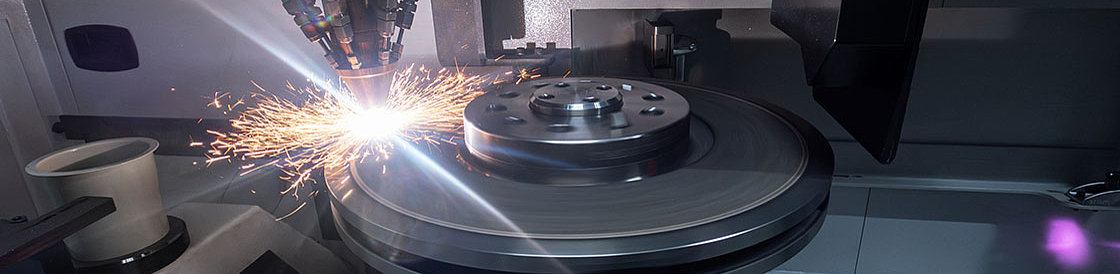

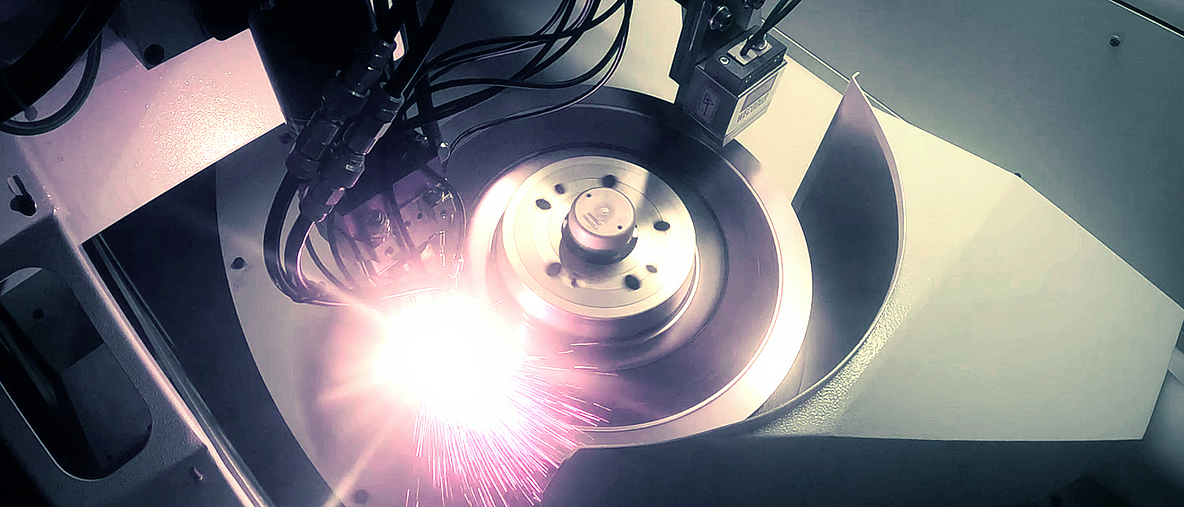

Rivestimento laser di un disco freno con la macchina ELC 450 LMD di EMAG durante il processo di rivestimento

Vantaggi Rivestimento laser dei dischi dei freni

- Elevata qualità del rivestimento: rivestimenti senza pori e senza crepe con proprietà definite

- Applicazione localizzata: rivestimento solo dove è funzionalmente necessario

- Efficienza delle risorse: elevato utilizzo della polvere (fino al 95%)

- Monitoraggio digitale: i dati di processo come lo spessore del rivestimento, la potenza del laser e la dimensione del bagno di fusione possono essere registrati in linea.

- Versatile: adatto per ghisa, acciaio, acciaio inox e altri materiali metallici

- Minima rilavorazione: la riduzione controllata dello spessore del rivestimento riduce al minimo la quantità di rettifica necessaria

Processo di rettifica e integrazione del processo

La rettifica dei dischi freno rivestiti riduce la rugosità superficiale da 60 µm ai 5 µm richiesti dalla funzione. Il coordinamento preciso tra il processo di rivestimento e quello di rettifica è fondamentale, in quanto le distorsioni che si verificano durante il rivestimento laser devono essere compensate mantenendo allo stesso tempo tolleranze ristrette per il run-out assiale e le fluttuazioni di spessore. La deformazione elastica del disco freno durante la rettifica rappresenta una sfida particolare, poiché è necessario trovare le forze di processo ottimali. L'integrazione dei processi, basata sui dati, può ridurre l'usura dei dischi rettificati fino al 30% e migliorare significativamente l'efficienza dell'intera catena di processo.

Pezzi

Per ogni pezzo la soluzione giusta per la sua lavorazione.

Macchine per le vostre esigenze

(2) macchine trovate