01/03/2021 - Oliver Hagenlocher - Customer Stories

Lo specialista di ingranaggi Kordel punta su EMAG: Qualità della lavorazione di finitura degli ingranaggi conici perfezionata dal centro di tornitura e rettifica

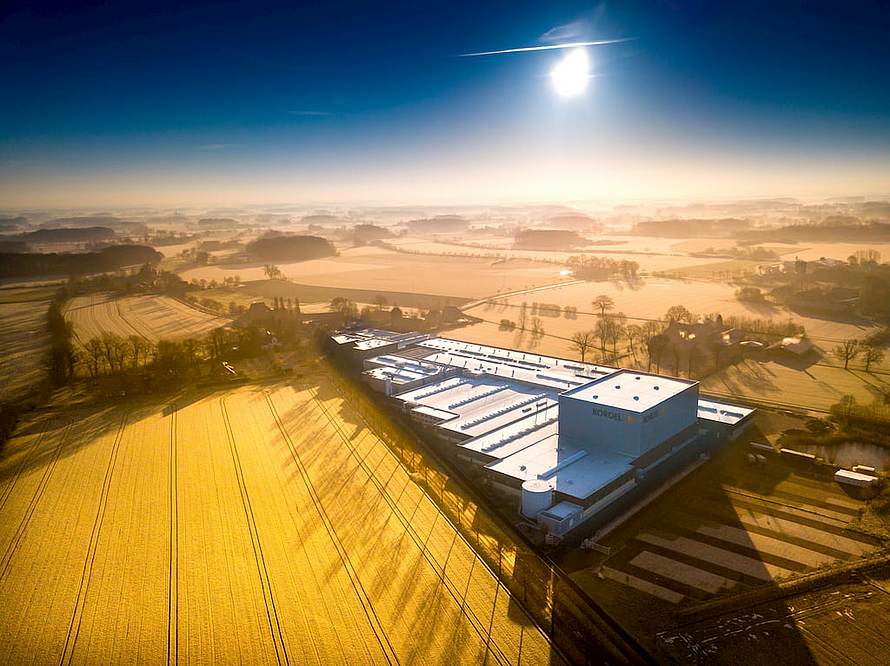

Creare soluzioni di trasmissione in grado di rispondere a requisiti elevati speciali: si potrebbe riassumere così la mission dell’azienda Kordel, con sede a Dülmen (vicino Münster). L’azienda sviluppa e produce sistemi di trasmissione completi utilizzati, ad esempio, su carrelli elevatori, macchine agricole ed edili. Per far sì che la complessa tecnologia resista per lungo tempo alle condizioni di impiego difficili garantendo al contempo una trasmissione della forza efficiente, gli specialisti hanno definito requisiti di qualità e precisione della produzione particolarmente alti. Da oltre 20 anni Kordel ricorre alla tecnologia pick-up EMAG e continua ancora oggi a investire in nuove macchine del costruttore di macchinari della Germania meridionale: gli ultimi due modelli sono due centri di tornitura e rettifica VLC 200 GT. I processi di lavorazione su temprato di vari ingranaggi conici vengono eseguiti in sequenza e – come già avviene nelle macchine VSC 250 DDS finora impiegate – in un’unica fase di serraggio. Il risultato? La combinazione di tornitura e rettifica garantisce tempi di utilizzo degli utensili prolungati e quindi un processo qualitativamente stabile.

Immagini

I carrelli elevatori e le macchine agricole ed edili devono spesso trasferire coppie elevatissime, compensare urti e resistere costantemente a condizioni difficili. Per i prodotti Kordel le sollecitazioni estreme devono essere quindi all’ordine del giorno. Inoltre le trasmissioni devono funzionare per moltissimo tempo senza il minimo errore o guasto. Il lavoro degli specialisti nelle quattro sedi in Germania e Polonia deve quindi soddisfare requisiti qualitativi e tecnologici speciali. La stretta collaborazione del reparto sviluppo interno e della produzione è un fattore di successo importante: i due reparti lavorano a stretto contatto, forti anche delle gerarchie orizzontali, assicurando in questo modo la produzione efficiente dei componenti appena sviluppati. Autonomia e know-how dei dipendenti rivestono una funzione chiave per il successo.

Complessivamente 17 macchine EMAG in uso

Al contempo l’azienda a conduzione familiare vanta un livello di integrazione verticale enorme, ripartito su una superficie complessiva di circa 60000 m². Tutte le fasi produttive, dal pezzo grezzo alla trasmissione completa, vengono eseguite all’interno dello stabilimento, semplificando così in maniera decisiva anche la garanzia della qualità dei prodotti. Inoltre, sin dall'inizio degli anni duemila, Kordel ha investito sensibilmente nell’automazione della tecnologia produttiva. A oggi l’azienda conta oltre 70 macchine a caricamento autonomo. È possibile però anche caricare manualmente le macchine, per realizzare in maniera redditizia anche prodotti con grandezza lotto ridotta. Già dall’inizio l’azienda si affida alle soluzioni produttive EMAG: al momento Kordel utilizza complessivamente 17 macchine del costruttore di macchine della Germania meridionale, le meno recenti sono ancora in uso da oltre 20 anni. Gli ultimi arrivati della flotta di macchine sono due centri di tornitura e rettifica VLC 200 GT. Perché Kordel si affida sempre a EMAG? “Sicuramente in questa decisione riveste un ruolo importante il rapporto qualità-prezzo della soluzione completa con automazione integrata,” risponde l’amministratore Johannes Kordel. “Ci ha convinti 20 anni fa e continua a convincerci ancora oggi. Inoltre abbiamo raccolto esperienze estremamente positive sulla stabilità della tecnologia. Non c’è alcun motivo di abbandonare un costruttore di macchine così convincente”.

Un’attenzione particolare alle tolleranze minime

Inoltre molte di queste soluzioni produttive aiutano Kordel a ottenere tempi di utilizzo degli utensili molto lunghi mantenendo costante la qualità produttiva. I due centri di tornitura e rettifica VLC 200 GT più recenti lo mostrano chiaramente. Una delle due macchine si trova nello stabilimento di Dernekamp, vicino alla sede principale, l’altra a Jawor (Polonia). In Germania vengono realizzati ingranaggi conici di diverse dimensioni senza eccezione alcuna con la VLC 200 GT: i prodotti realizzati vengono poi utilizzati negli azionamenti delle singole ruote dei carrelli elevatori. Si tratta quindi di uno dei componenti centrali dell’azionamento per il quale la massima precisione è fondamentale: le tolleranze richieste durante la lavorazione di finitura sono minime.

Durata elevata degli utensili e processi qualitativamente perfetti

Il principio cardine è tanto semplice quanto efficace e si basa sulla lavorazione completa in un’unica macchina e un’unica fase di serraggio: dopo la tornitura su temprato, il sovrametallo residuo dell’ingranaggio conico è nell’ordine di pochi centesimi di millimetro. La rettifica successiva dei contorni interni ed esterni con i due appositi mandrini portamola presenti nella VLC 200 GT garantisce una qualità superficiale qualitativamente omogenea e un processo stabile. Inoltre è possibile definire in maniera estremamente mirata le specifiche della mola sulla base del sovrametallo ridotto secondo la qualità finale e abbassare così i costi degli utensili perché, con un’asportazione minore, la mola è meno soggetta a usura e deve essere ravvivata meno frequentemente. Un tastatore di misura integrato controlla il diametro e la lunghezza del componente dopo il processo e se necessario li corregge autonomamente.

Processi semplificati grazie alla tecnologia pick-up

Inoltre l’intera costruzione della macchina EMAG convince sempre più perché offre a Kordel processi di lavorazione semplici: l’operatore deposita il componente su uno degli anelli trascinatori nel nastro trasportatore ad anello chiuso, da dove poi lo preleva una volta lavorato. Nel frattempo la macchina è in grado di lavorare autonomamente, perché il caricamento (e il successivo scaricamento) della zona di lavoro viene eseguito autonomamente e con estrema rapidità tramite il mandrino pick-up. Per dei tempi truciolo/truciolo brevi viene inoltre usato un motore lineare nell'asse X in quanto riesce a portare molto rapidamente i pezzi in posizione di lavorazione. In questo modo si riducono notevolmente i tempi di inattività dell’intero processo. Gli operatori possono anche beneficiare della buona accessibilità della zona di lavoro e della torretta portautensili. I tempi di riattrezzamento della macchina per rettifica e tornitura sono ridotti: data la varietà degli ingranaggi conici, si tratta sicuramente di un fattore importante.

Soluzione su misura per la produzione di trasmissioni

“Nel complesso lo scenario applicativo della VLC 200 GT da Kordel è quasi quello ideale, perché questa macchina è stata sviluppata come soluzione per la lavorazione a sbalzo dei componenti della trasmissione. A seconda della geometria del pezzo e dei requisiti di qualità è possibile combinare i due processi di lavorazione in maniera intelligente garantendo al contempo tempi di cambio rapidi” sottolinea Florian Rose di EMAG. Partendo da questi presupposti, la tecnologia multifunzione offre agli utilizzatori svariate possibilità di utilizzo. A seconda delle necessità vengono impiegati mandrini portamola per la lavorazione interna ed esterna, utensili di tornitura, supporti a blocco o la comprovata torretta portautensili a 12 slot EMAG. Tutti i componenti della macchina sono prodotti dal gruppo EMAG, per garantire la migliore qualità e disponibilità possibile. “Nel complesso offriamo ai produttori di ingranaggi della trasmissione una soluzione su misura, flessibile ed estremamente produttiva a un rapporto qualità-prezzo interessante. Ed è proprio questo che ha convinto i nostri partner di riferimento da Kordel” conclude Rose.

Download

Referenti

Oliver Hagenlocher

Zona

Press and Communication