20/01/2022 - Oliver Hagenlocher - Stampa

Pulizia al laser di EMAG LaserTec: processi di pulizia efficienti in spazi minimi

Prima di essere destinati al processo produttivo successivo, molti pezzi devono essere “puliti”. La scelta del processo di pulizia riveste un ruolo decisivo: il processo deve essere configurato in maniera precisa per utilizzare sempre la quantità esatta di energia e tempo per rimuovere adeguatamente la sporcizia (o il rivestimento) - non più di quanto necessario. Tutto il resto comporta processi inutilmente complessi e costosi. In questo frangente la pulizia al laser di EMAG LaserTec presenta vantaggi esclusivi: i parametri del processo possono essere configurati in maniera versatile e adattati al grado di sporcizia e al risultato finale desiderato. Inoltre viene rimossa la sporcizia o il rivestimento solo dalle superfici e dalle geometrie definite. Ciò assicura processi estremamente efficienti.

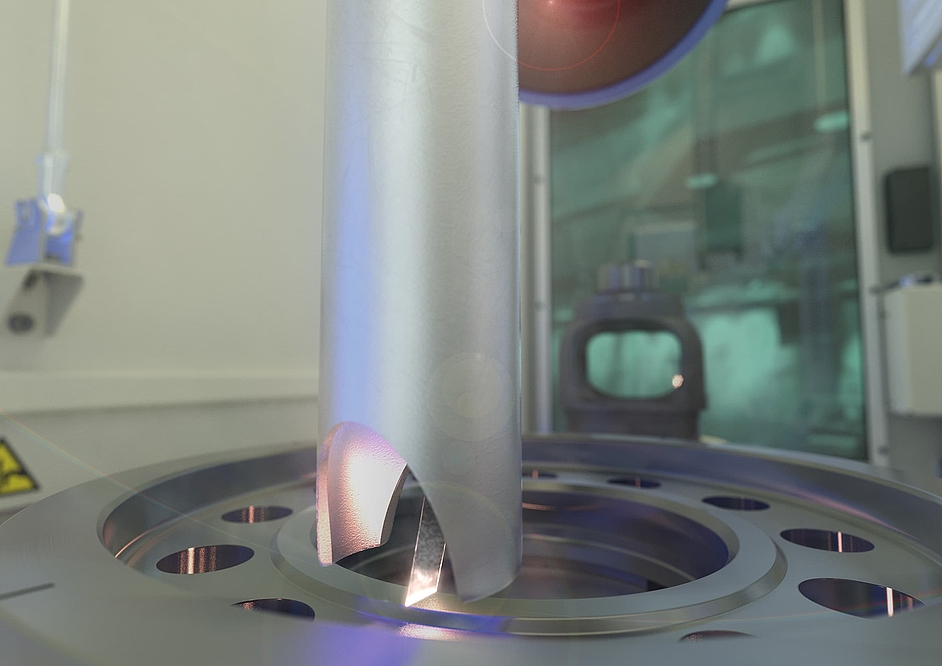

Nella pulizia al laser viene impiegato un raggio laser focalizzato spostato tramite lo scanner e gli assi macchina sulla superficie da pulire. Tutte le particelle presenti (oli, ossidi, vernici o rivestimenti tecnici) possono essere asportate con l’aspirazione conclusiva dei prodotti di reazione. È decisivo adattare in maniera precisa, ad esempio, la potenza e la frequenza di impulso del laser, il movimento di avanzamento e la larghezza della traccia nonché la durata di lavorazione alla sporcizia presente per ottenere la pulizia desiderata. La macchina lavora quindi soltanto le superfici definite quali cordoni di saldatura, fughe di incollaggio, pad di contatto e molto altro ancora. Il resto del componente non viene trattato: ciò si traduce in costi operativi molto ridotti. Al contrario, i processi di lavaggio utilizzano costantemente energia per termoregolare la soluzione di lavaggio. Vengono impiegati processi di risciacquo e asciugatura che rallentano ulteriormente il processo produttivo e sono più suscettibili a disturbi. Questi problemi non sono presenti nella pulizia al laser.

Soluzione completa in un ingombro minimo

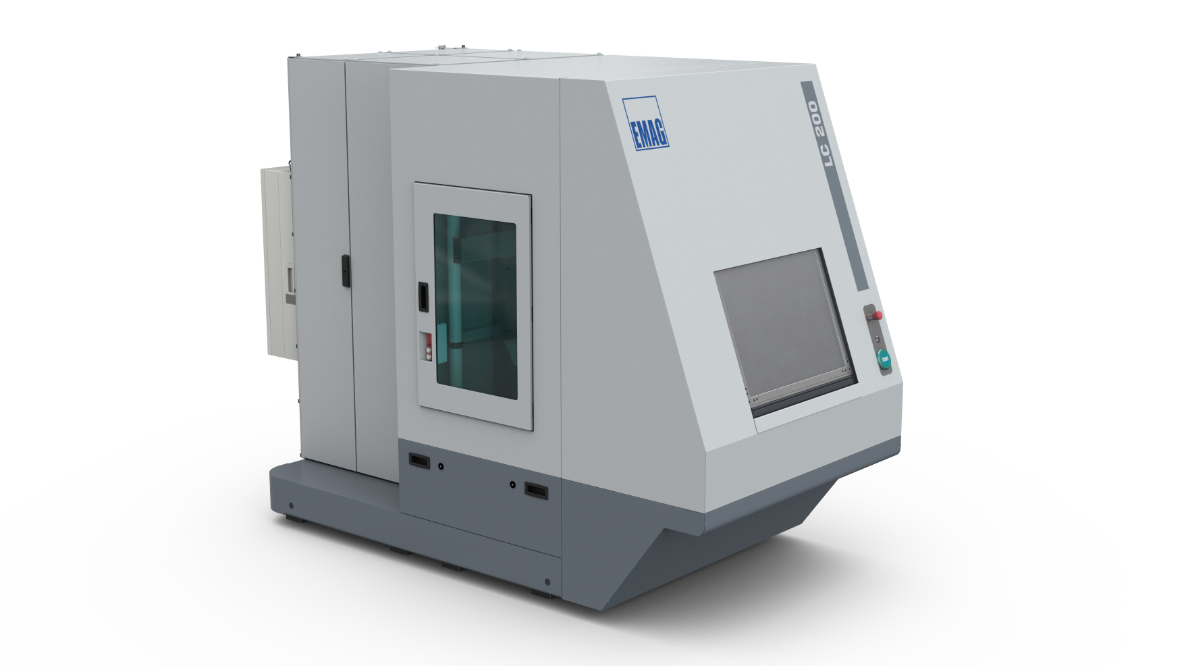

Partendo da questi presupposti gli specialisti EMAG LaserTec stanno sviluppando da tempo soluzioni macchina perfette per eseguire processi efficienti. La soluzione è incentrata sulla macchina per pulizia laser LC 4 per componenti con diametro massimo di 200 mm. Contiene tutti i componenti richiesti per il processo, con un ingombro in pianta di soli 4,5 m². Viene utilizzato un laser da 200 watt estremamente efficiente che viene attivato solo per pochi secondi per ogni componente. La durata di impulso molto ridotta comporta tempi di interazione altrettanto brevi in modo da comportare modifiche superficiali minime sul componente. Dall'altro lato la durata ridotta degli impulsi consente una potenza di picco elevata. Questa caratteristica può essere sfruttata per ottenere determinate proprietà superficiali sul componente, ad esempio una migliore aderenza.

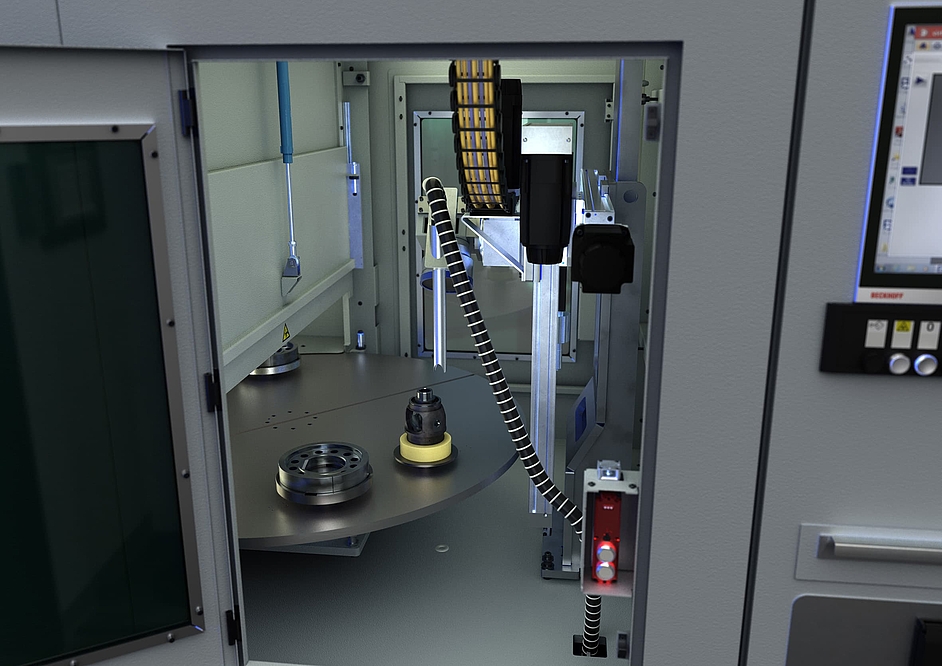

La macchina può essere impiegata sia nelle linee produttive complete che da sola. Dispone difatti di una tavola circolare separata dall'area di lavoro, che può essere caricata o scaricata, se necessario, in modo automatizzato (o manuale) in parallelo. Opzionalmente è inoltre possibile serrare contemporaneamente due componenti, mentre altri due vengono sottoposti al processo di pulizia. Ciò consente di ridurre i tempi di ciclo senza interruzioni del flusso di materiale. Uno dei fattori di successo decisivo è la modularità delle macchine EMAG: il produttore di macchinari della Germania meridionale realizza le soluzioni per i suoi clienti “in maniera modulare”. Vengono quindi impiegati componenti di alta qualità ampiamente comprovati. Ovviamente tutto ciò vale anche per la LC 4.

Il software EMAG semplifica il processo

Un fattore di successo importante per la pulizia è il software EC Clean di EMAG. Grazie a questo software di comando la pulizia al laser diventa un processo facile da usare. Con questa soluzione l’operatore dell’impianto è in grado di incidere su tutte le impostazioni rilevanti, come ad esempio i parametri di laser e scanner, geometria e velocità di avanzamento. Il software EC-Clean offre supporto durante la selezione dei parametri. Nel concreto ciò significa che non devono essere eseguiti calcoli complicati, ma basta concentrarsi su poche impostazioni quali geometria del pezzo, larghezza della traccia ed energia per la pulizia. Tutti gli altri elementi vengono calcolati automaticamente e rilevati dalla banca dati tecnologica interna.

EMAG Blog

WHY LASER CLEANING IS FREQUENTLY MORE EFFECTIVE THAN WASHING

There is no “one” best method for cleaning or de-coating workpieces. After all, the choice of method comes down to basic conditions and objectives in the production process. In this sense, laser cleaning is not a one-to-one substitute for traditional washing either but does frequently have an advantage.

Read more

Immagini

Referenti

Oliver Hagenlocher

Zona

Press and Communication