20.01.2022 - Oliver Hagenlocher - Noticias

Limpieza con láser de EMAG LaserTec: procesos de limpieza eficientes en un espacio mínimo

Muchas piezas de trabajo deben estar "limpias" para poder iniciar el proceso de producción posterior. Para ello, la selección del proceso de limpieza desempeña un papel decisivo: este proceso debe configurarse de manera que consuma exactamente la cantidad de energía y el tiempo correctos para eliminar suficientemente la respectiva suciedad (o recubrimiento). El lema es "No más de lo necesario". Cualquier otra cosa supondría un proceso innecesariamente complejo y caro. Aquí es donde demuestra sus ventajas la limpieza con láser de EMAG LaserTec: los parámetros de este procedimiento pueden configurarse de forma flexible y adaptarse perfectamente al grado de suciedad y al resultado final deseado. Además, solo se limpian o decapan superficies y geometrías definidas. Esto garantiza procesos muy eficientes.

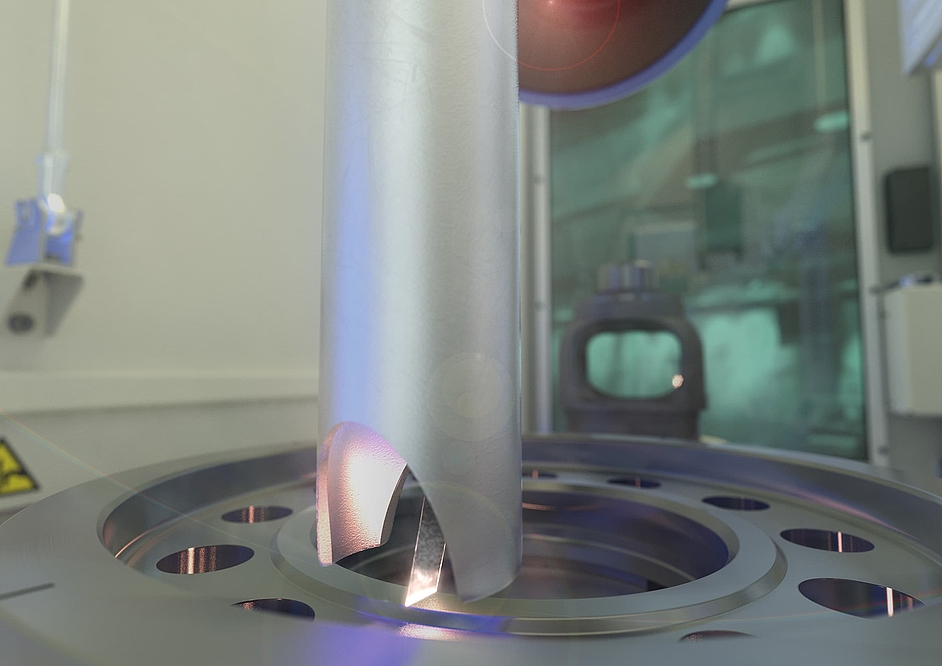

En la limpieza con láser se utiliza un rayo láser enfocado, el cual se mueve sobre la superficie que se desea limpiar mediante un escáner y los ejes de la máquina. Todas las partículas presentes, ya se trate de aceites, óxidos, pinturas o recubrimientos técnicos, pueden eliminarse de esta manera. A continuación se aspiran los productos de reacción. El factor decisivo es la posibilidad de adaptar al grado de suciedad y al nivel de limpieza deseado, por ejemplo, la potencia y la frecuencia de pulsos del láser, su movimiento de avance y la anchura de pista, así como la duración del mecanizado. Como consecuencia, la máquina solo mecaniza superficies definidas, como costuras de soldadura, juntas de adhesivo, puntos de contacto y muchos más. De esta manera, el resto del componente no se ve afectado, lo que conlleva costes operativos muy bajos, entre otras cosas. Por el contrario, los procesos de lavado consumen energía permanentemente para regular la temperatura de la solución de lavado. A esto hay que añadir los procesos de aclarado y secado, los cuales ralentizan aún más el proceso de producción completo y son, además, más propensos a los fallos. Estos problemas desaparecen en la limpieza con láser.

Solución completa en un espacio mínimo

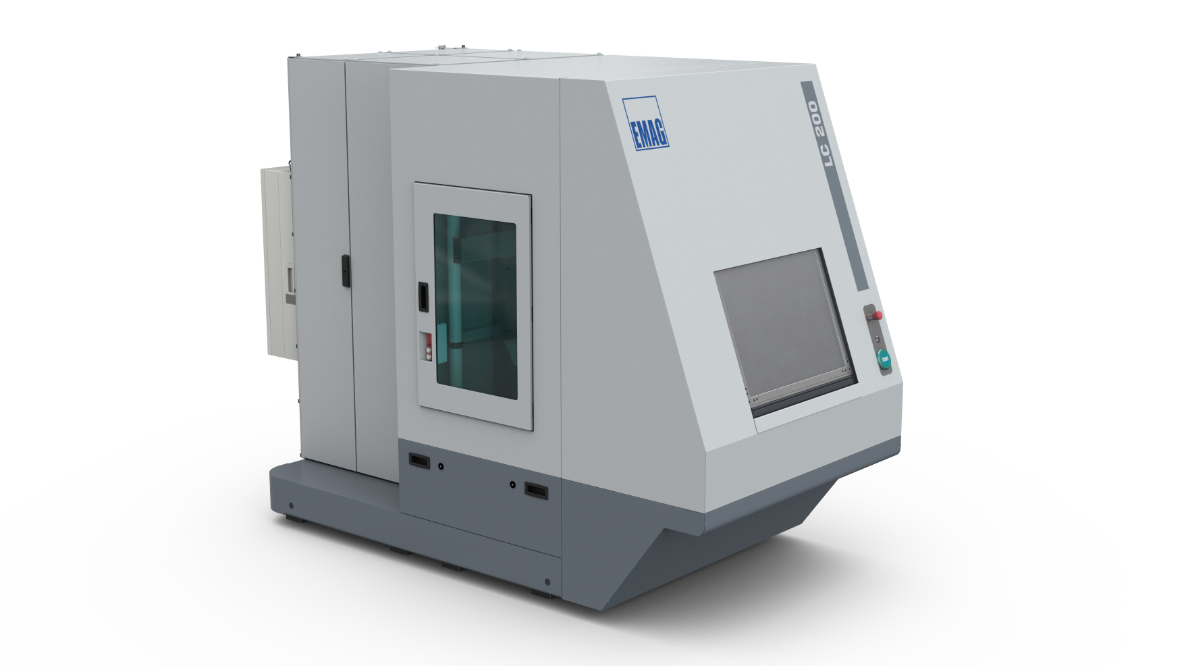

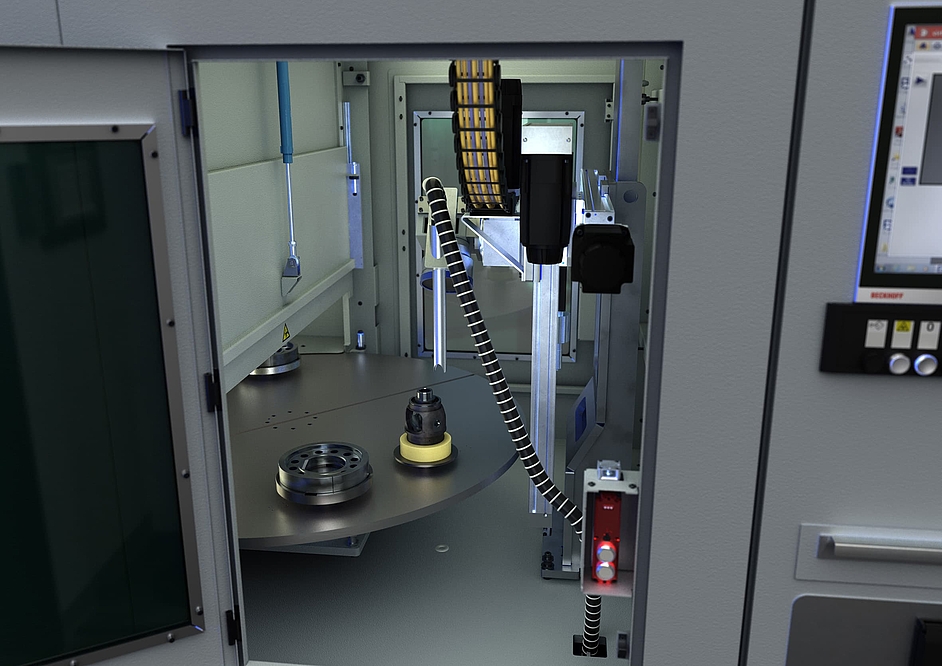

En este contexto, hace algún tiempo que los especialistas de EMAG LaserTec empezaron a poner en la práctica soluciones perfectas de ingeniería mecánica para este eficiente procedimiento. En el centro de este concepto se encuentra la máquina de limpieza con láser LC 4 para componentes con un diámetro máximo de 200 milímetros. Esta máquina contiene todos los componentes requeridos para el proceso, y esto en un espacio de tan solo 4,5 metros cuadrados. De la eficacia de las secuencias de trabajo se encarga un láser de 200 W y alta eficiencia, el cual solo se activa unos pocos segundos para cada componente. El pulso tiene una duración muy corta, lo que también conlleva un tiempo de interacción corto, de manera que solo se producen modificaciones mínimas en la superficie del componente. Por otro lado, el tiempo de pulso corto permite alcanzar una alta potencia pico de pulso. Esto puede también utilizarse para crear determinadas características en la superficie del componente, por ejemplo, para una mejor adherencia.

La máquina se utiliza tanto en líneas de producción integrales como de forma independiente. Para ello dispone de una mesa circular separada de la zona de trabajo. Se carga y descarga mediante un sistema de automatización (o también manualmente) en paralelo al tiempo útil de producción. Además y de forma opcional, es posible sujetar dos componentes simultáneamente mientras los otros dos se someten al proceso de limpieza. Esto permite obtener tiempos de ciclo cortos y evita cualquier interrupción del flujo de material. Un factor decisivo para el éxito también es el concepto modular de EMAG: estos ingenieros mecánicos alemanes realizan sus soluciones de sistema específicas para el cliente como si de un «juego de construcción» se tratara. Esto significa que se emplean componentes de eficacia probada y alta calidad, lo que también es válido para la LC 4.

El software de EMAG simplifica el proceso

Un factor importante para el éxito del proceso de limpieza es el software EC Clean de EMAG. Con ayuda de este software de control, la limpieza con láser se convierte en un proceso fácil de manejar. Con esta solución, el operador de la instalación puede realizar todos los ajustes relevantes, como los parámetros del láser y del escáner, la geometría y la velocidad de avance. Además, EC Clean le ayuda en la selección. Esto quiere decir, en concreto, que el operador no necesita perder el tiempo con complicados valores de cálculos, sino que puede concentrarse en unos pocos ajustes, como geometría de la pieza, anchura de pista y energía de limpieza. Todo lo demás se calcula automáticamente o se aplica desde la base de datos de tecnología.

EMAG Blog

WHY LASER CLEANING IS FREQUENTLY MORE EFFECTIVE THAN WASHING

There is no “one” best method for cleaning or de-coating workpieces. After all, the choice of method comes down to basic conditions and objectives in the production process. In this sense, laser cleaning is not a one-to-one substitute for traditional washing either but does frequently have an advantage.

Read more

Imágenes

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication