23/08/2019 - Oliver Hagenlocher - Stampa

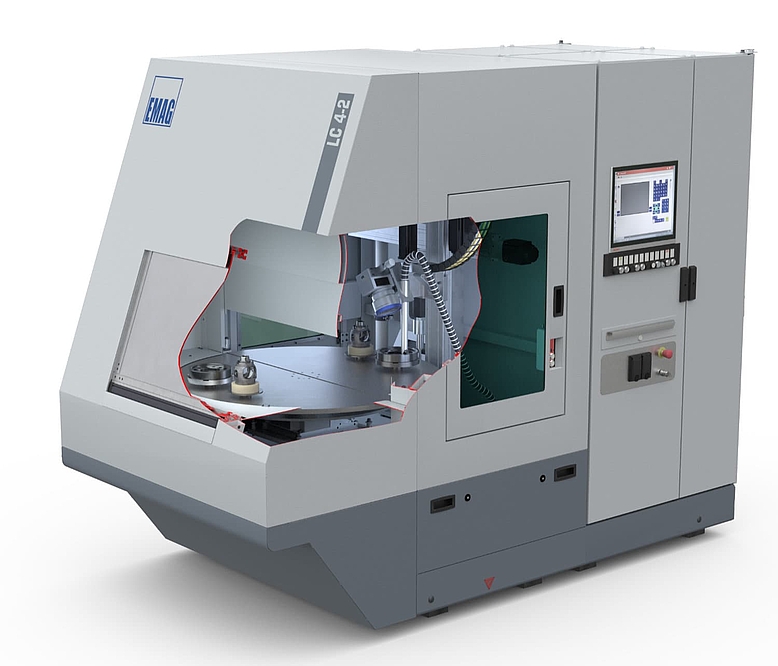

Macchina Laser Cleaning di EMAG LaserTec: Macchina per pulizia laser LC 4-2 per l’impiego in linee di produzione o come macchina singola

EMAG LaserTec è nota soprattutto per i sistemi di saldatura laser ad alta produttività. Il concetto chiave in questo caso è la parola “sistema”: accanto al processo di saldatura vero e proprio vengono spesso integrate anche fasi di processo a monte o a valle della saldatura. Si tratta di una fase di processo importante in quanto la pulizia dei componenti prima della saldatura è essenziale per la qualità finale. Impurità derivanti dai processi che precedono la saldatura (ad esempio lubrorefrigeranti o residui di processi di deformazione) ma anche conservanti o strati superficiali come fosfatazioni sono dannosi per la saldatura e devono essere rimossi (con sicurezza di processo!) per poter realizzare collegamenti saldati di alta qualità. Il processo oggi comunemente accettato, anche se non auspicabile, è il lavaggio, soprattutto con l’impiego di acqua, in una cosiddetta macchina di lavaggio a tre zone (le cui fasi di processo sono costituite da lavaggio, spurgo e asciugatura).

Immagini

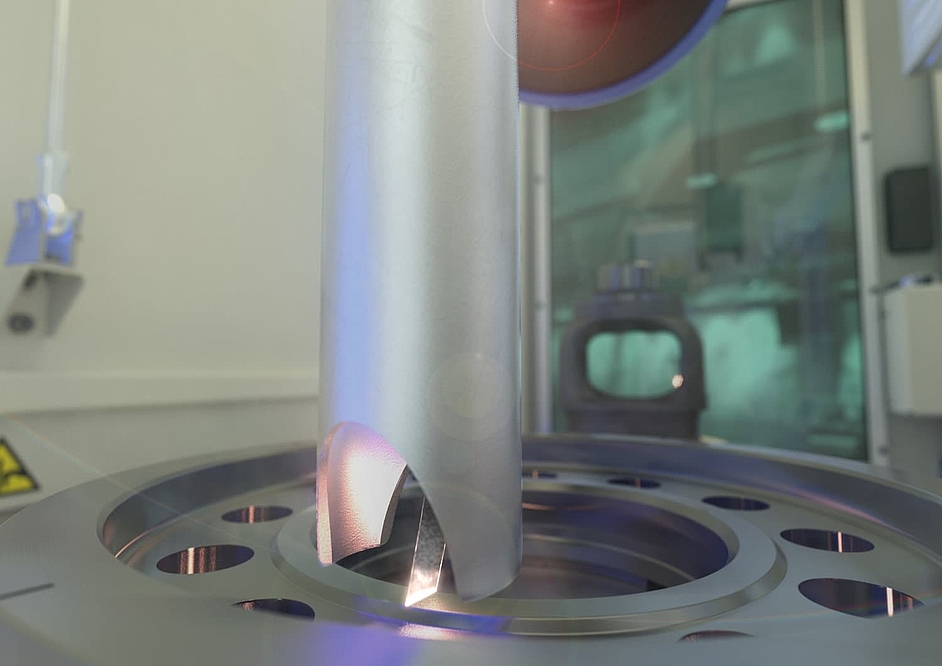

Un processo alternativo è costituito dalla cosiddetta pulizia laser: in questo caso di tratta di un cosiddetto processo di ablazione laser, in cui la superficie del pezzo viene bombardata con impulsi di luce brevi ma efficaci per rimuovere le impurità dalla superficie.

La pulizia laser può offrire diversi vantaggi. Rispetto ai tradizionali sistemi di lavaggio industriale, la pulizia mediante raggio laser è un processo ad elevata efficienza energetica che garantisce un utilizzo estremamente efficiente dello spazio disponibile. La nuova macchina per pulizia laser LC 4-2 necessita di una superficie di installazione di soli 4,5 metri quadrati. E per il processo di pulizia viene utilizzato un raggio laser ad alta efficienza di 200 W, attivato per ogni componente solo per pochi secondi. Gli impianti di pulizia hanno spesso una superficie di installazione superiore a 20 metri quadrati e necessitano costantemente di energia, ad esempio per mantenere in temperatura le soluzioni di pulizia. Inoltre la pulizia laser è praticamente esente da manutenzione, poiché non richiede detergenti né fluidi di lavaggio da sostituire.

Un ulteriore, significativo vantaggio consiste nella velocità della tecnologia. L’intero processo di pulizia con raggio laser viene eseguito in maniera completamente automatica nell’arco di pochi secondi e può essere integrato direttamente nel ciclo di linea. Anche dal punto di vista della qualità non è necessario scendere a compromessi, in quanto tutti i residui, inorganici (ad es. ossidi) oppure organici (ad es. grassi) vengono rimossi con affidabilità.

Esperienza nell’ambito della lavorazione laser

“Lo sviluppo di impianti per la saldatura laser è molto complesso, poiché le esigenze possono variare notevolmente da un componente all’altro”, spiega Nikolas Meyer, direttore commerciale di EMAG LaserTec. “In questo caso, l’esperienza acquisita risulta fondamentale per poter offrire soluzioni produttive efficaci con tempi di sviluppo e consegna rapidi.” Nel corso degli anni EMAG LaserTec ha acquisito un grande bagaglio di esperienza nel campo della saldatura laser di componenti del gruppo propulsore (ad esempio ingranaggi del cambio, differenziali, componenti per frizioni nonché componenti per la mobilità elettrica come alberi del rotore, ecc.) e sviluppato sistemi corrispondenti. Fondamentali per questi sistemi sono sempre le saldatrici laser ELC di EMAG. Queste macchine rappresentano una base altamente efficiente e contemporaneamente molto flessibile che può essere utilizzata per molte applicazioni. “Possiamo contare su un’esperienza decennale per quanto riguarda lo sviluppo dei processi e la concezione degli impianti. Di ciò beneficia un numero sempre maggiore dei nostri clienti che ci affidano lo sviluppo completo e la gestione del progetto. Alla fine i clienti ricevono sistemi chiavi in mano adattati perfettamente al componente e al singolo stabilimento di produzione”, aggiunge Meyer. Gli esperti laser di Heubach hanno tratto insegnamento da questa esperienza per sviluppare una nuova macchina per la pulizia laser.

Pulizia laser: il know-how applicativo è determinante

Nel laboratorio di applicazione laser di EMAG LaserTec GmbH a Heubach la tecnologia della pulizia laser occupa gran parte dell’attenzione. Per ottenere risultati di pulizia ottimali sono necessari parametri di processo adattati. In questo caso sono state condotte prove applicative, eseguiti studi sui parametri su ampia scala e sviluppate e testate strategie di lavorazione. Lubrificanti a base di olio oppure acqua hanno ad esempio portato a parametri di lavorazione diversi.

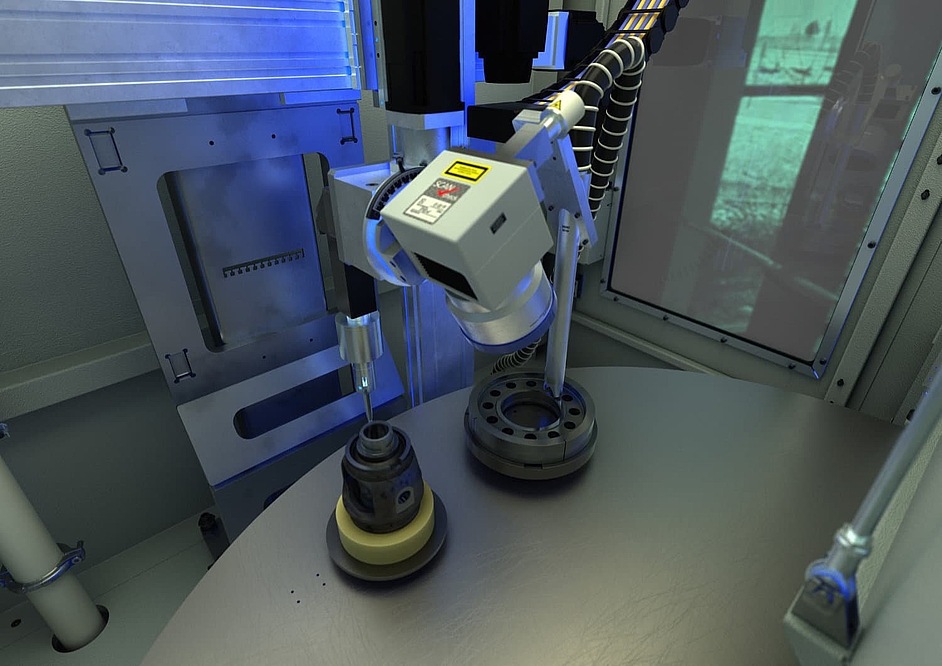

Per facilitare l’utilizzo di questa tecnologia è inoltre necessario uno speciale software, che consenta all’utilizzatore di non doversi occupare dei parametri di tecnologia laser oppure ottici per potersi concentrare sulla tecnologia. Questo obiettivo viene raggiunto con il software di programmazione EMAG EC Clean. In combinazione con il controllore integrato SINUMERIK 840D sl, questo software rappresenta il cervello della macchina per pulizia laser.

Il laboratorio di Heubach offre anche la possibilità di eseguire prove di lavorazione.

Nuova macchina per pulizia laser LC 4-2 per componenti con un diametro fino a 200 mm

Da alcuni anni nel settore dell’industria meccanica si sente spesso parlare di “modularizzazione”: soluzioni su misura vengono realizzate “con struttura modulare”. “Anche in EMAG LaserTec ampliamo costantemente le nostre strutture modulari. Siamo quindi particolarmente orgogliosi di poter presentare alla EMO di Hannover la nostra nuova macchina per pulizia laser LC 4-2, che dal punto di vista dell'efficienza e della flessibilità è in grado di competere con le saldatrici laser ELC”, prosegue Nikolas Meyer (nota: LC 4-2 sta per “Laser Cleaning”, dimensione 4 con 2 supporti portapezzo). Il cuore della LC 4-2 è la sorgente laser da 200 W. “Fin dall'inizio abbiamo voluto sviluppare un sistema che potesse essere utilizzato in modo autonomo”, spiega Meyer. “In questo caso anche l’utilizzatore della macchina singola può beneficiare della nostra ampia rete di assistenza, un vantaggio da non sottovalutare.” Che si tratti di una soluzione stand-alone oppure di un sistema di pulizia laser nel ciclo di linea: in entrambi i casi la tavola rotante circolare integrata consente un caricamento manuale semplice e in sicurezza (di processo) e un caricamento altrettanto facile da realizzare mediante automazione. I supporti portapezzo, realizzabili a scelta come supporti singoli o doppi, dispongono di azionamenti rotatori che garantiscono il movimento di avanzamento nel processo di pulizia. “Anche per il posizionamento del sistema ottico di pulizia in 3 assi (XZB), l’utilizzatore può scegliere tra l’esecuzione manuale o con comando NC completo. La seconda opzione è adatta naturalmente per essere utilizzata nella linea di produzione, quando ad esempio vengono saldati più componenti su una linea. Ciò garantisce un’assoluta sicurezza di processo”, conclude Nikolas Meyer.

La nuova LC 4-2 di EMAG reca il segno distintivo di EMAG LaserTec. Questo sistema ben concepito offre la massima resa della pulizia con un minimo ingombro senza dover rinunciare alla facilità d’uso. L’automazione integrata garantisce facilità di utilizzo e rappresenta una soluzione adeguata per moltissimi utilizzatori come alternativa rispetto ai sistemi di pulizia tradizionali.

I vantaggi in sintesi

- Fabbisogno di energia notevolmente ridotto rispetto alle macchine di lavaggio. Assenza di liquidi che si riscaldano o devono essere successivamente rimossi mediante essiccatore a vuoto.

- I pezzi rimangono asciutti, caratteristica importante soprattutto per geometrie complesse, fenditure strette ecc. che possono essere asciugate solo parzialmente.

- La pulizia dei componenti è perfettamente integrata nel flusso dei pezzi e viene eseguita immediatamente prima della saldatura. Non ci sono tempi di deposito, interruzioni del flusso di materiali né tempi di preriscaldamento.

- La struttura compatta consente di ridurre notevolmente la superficie richiesta per il capannone.

- Elevata capacità di processo e risultati costanti.

- Anche impurità problematiche, come ad esempio alcuni tipi di lubrorefrigeranti utilizzati per la lubrificazione minimale (MQL) difficilmente rimovibili mediante lavaggio, vengono fatti evaporare senza problemi.

- Esigenze di manutenzione minime.

Download

Referenti

Oliver Hagenlocher

Zona

Press and Communication